КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Оборудование систем пылеприготовления

В качестве оборудования систем пылеприготовления применяют:

1. Шаровая барабанная мельница. Состоит из барабана (d = 2 ¸ 4 м; l = 3 ¸ 8 м) цилиндрической формы, частично заполненного шарами (d = 30 ¸ 60 мм). Внутренние стенки барабана покрыты броней. Скорость вращения барабана 16 ¸ 25 об/мин.

Достоинства:

– универсальность – возможность эффективного размола любых углей, включая наиболее твердые и механически прочные;

– большая производительность, доходящая до 50 ¸ 70 т/ч;

– возможность глубокой подсушки углей;

– возможность добавления в мельницу новых шаров на ходу без ее остановки;

– простота обслуживания.

Недостатки: громоздкость, большой вес, большой удельный расход электроэнергии на размол топлива, значительный износ металла.

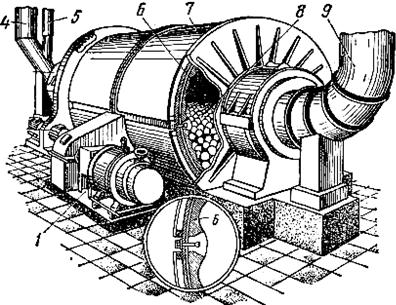

Рисунок 3.34 – Барабанно-шаровая мельница:

1 – электропривод, 4 – труба для подвода дробленого топлива и воздуха, 5 – труба для возврата недомола, 6 – плиты, 7 – барабан, 8 – мелющие шары, 9 – пылепровод.

2. Среднеходные мельницы, разделяются на:

валковые, в которых на вращающемся столбе закреплены мелющие валки,

шаровые, состоящие также из вращающегося столба и металлических шаров, расположенных с небольшим зазором по всей окружности.

Размол топлива в мельницах такого типа производится путем раздавливания более крупных кусков сырого угля, которые от центра отбрасываются на периферию за счет центробежных сил. Тонкость пыли регулируется числом оборотов и расходом воздуха, пропускаемого через мельницу.

Достоинства:

– компактность;

– низкий удельный расход электроэнергии на размол топлива.

Недостатки: сложность по конструкции и в эксплуатации.

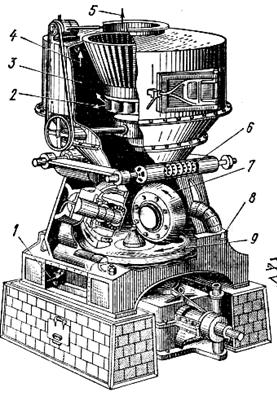

Рисунок 3.35 – Валковая среднеходная мельница ВСМ:

1 – вход горячего воздуха, 2 – выход грубых частиц, 3 – подача сырого угля, 4 – движение потока аэросмеси, 5 – выход аэросмеси, 6 – пружина, 7 – валок, 8 – корпус мельницы, 9 – стол.

3. Шахтные мельницы. Разделяются на аксиальные и тангенциальные, в зависимости от схемы подачи воздуха. Конструктивно состоят из мельничной шахты, в которую помещены вращающиеся молотки.

4. Мельницы-вентиляторы. Топливо поступает в мельницу, куда одновременно поступают газы из топки, отсасываемые вентилятором.

Рисунок 3.36 – Мельница – вентилятор:

1 – патрубок для поступления топлива и воздуха, 2 – билы, 3 – ротор, 4 – корпус, 5 – сепаратор, 6 – патрубок выхода готовой пыли.

Подсушенное топливо измельчается быстро вращающимся ротором и выбрасывается в сепаратор над мельницей. Крупные куски угля и грубая пыль возвращаются из сепаратора в мельницу, а готовое топливо в горелку топки котельного агрегата.

Достоинства: компактность и простота конструкции.

Недостатки: быстрый износ и небольшой срок службы мелющих частей.

5. Сепараторы пыли. Улавливание крупных частиц пыли основано на центробежном эффекте, когда более тяжелые частицы отбрасываются при движении потока на внешнюю стенку.

5. Сепараторы пыли. Улавливание крупных частиц пыли основано на центробежном эффекте, когда более тяжелые частицы отбрасываются при движении потока на внешнюю стенку.

Рисунок 3.37 – Сепаратор центробежного типа:

10 – выходной патрубок, 11 – крышка, 12 – поворотный механизм, 13 – поворотные лопатки,

14 – насадка, 15 и 16 – конусы, 17 – патрубок подвода пылевоздушной смеси, 18 и 19 – трубы для слива.

6. Пылевые циклоны. Процесс разделения пылевоздушной смеси на воздух и угольную пыль, также основан на центробежном эффекте. Недостатком таких аппаратов являются большие габариты.

7. Питатели угольной пыли.

В отечественной промышленности используются два типа питателей:

В отечественной промышленности используются два типа питателей:

– шнековый – горизонтальный, чаще всего используется для транспортировки угольной пыли влажных топлив;

– лопастной – используется для транспортировки более сухих топлив.

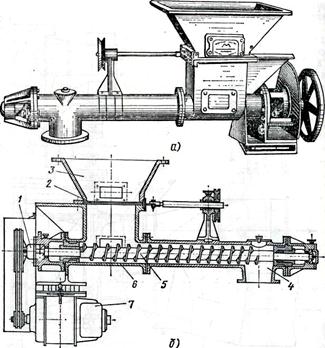

Рисунок 3.38 – Шнековый питатель пыли для пылеугольных горелок:

а – общий вид, б – продольный разрез;

1 – привод шнека, 2 – шибер, 3 – загрузочная (приёмная) воронка, 4 – тройник, 5 – шнек, 6 – корпус питателя, 7 – электродвигатель.

Дата добавления: 2014-12-03; просмотров: 414; Мы поможем в написании вашей работы!; Нарушение авторских прав |