КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Характеристика смол

Для изготовления пластмасс используют различные смолы, их комбинации между собой и с каучуком, а также эфиры целлюлозы. Смолами называют обширный класс высокомолекулярных органических соединений, которые получают по реакциям полимеризации или поликонденсации.

Если в реакции полимеризации участвуют вещества, вводимые с целью изменения свойств полимера в желаемом направлении, то получаемое вещество называют сополимером. Примером может быть реакция образования сополимера из полистирола и каучука.

Поликонденсационные смолы получают в результате протекания реакций поликонденсации. Продукты таких реакций содержат большие молекулы, состоящие из различных веществ с низкой молекулярной массой. Примером реакции поликонденсации может быть реакция образования фенолоформальдегидной смолы. Причем сначала при избытке фенола в присутствии кислого катализатора образуется промежуточное вещество:

2С6H5OH + CH2O àC6H4(OH) + − CH2 − С6H5OH + H2O

фенол формальдегид промежуточное вещество

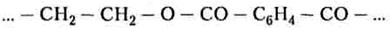

Конденсация образовавшихся продуктов приводит к получению фенолоформальдегидной смолы, линейные молекулы которой имеют строение:

Рассмотрим технологические и прочностные свойства некоторых смол.

Фенолоформальдегидные, или бакелитовые смолы. Различают три формы фенолоформальдегидной смолы, переходящие одна в другую при нагреве:

смола в стадии А – резол – хорошо растворяется в спирте, ацетоне, легко плавится;

смола в стадии В – резитол – образуется при нагреве резола до 90... 100 °С, в растворителях только набухает, а при нагреве переходит в резинообразную массу;

смола в стадии С – резит – образуется при 150... 160 °С, нерастворима в органических растворителях, при нагреве не плавится, а при температуре выше 300 °С обугливается.

При переходе смолы из одной формы в другую происходит изменение молекулярного строения вещества. Резол имеет линейную структуру молекул, резитол – сетчатую в плоскостях, а резит – сетчатую пространственную структуру.

Фенолоформальдегидные смолы получают из дешевого сырья – фенола и формальдегида. Они обладают высокой адгезией к наполнителям. Фенолоформальдегидные смолы имеют прочность σв = 30 МПа и плотность ρ = 1,6...1,9 г/см3.

Полиэфирные смолы представляют собой продукты полимеризации органических кислот или их ангидридов и многоатомных спиртов. Смолы, получаемые из двухатомных спиртов и двухосновных органических кислот, термопластичны, а из трехатомных спиртов и кислот, – термореактивны. Типичным термопластичным материалом является полиэтилентерефталат, который имеет линейное строение молекулы

и отличается высокой температурой размягчения (около 260 °С).

Ненасыщенные полиэфирные смолы получают путем поликонденсации двух- или многоатомных спиртов с ненасыщенными кислотами (например, амиловой, метакриловой) или ангидридами. Их широко применяют для изоляции электрических машин и аппаратов, как связующее в производстве слоистых пластиков и т. д. Полиметилметакрилат – полимер метилового эфира метакриловой кислоты известен под названием «органическое стекло».

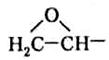

Эпоксидные смолы характеризуются наличием в их молекулах эпоксидных групп:

В исходном состоянии эти материалы – вязкие жидкости, которые могут растворяться в ацетоне и других растворителях. В чистом виде они длительно хранятся, не изменяя свойств. После добавления к ним отвердителей эпоксидные смолы сравнительно быстро отверждаются, приобретая пространственное строение. Процесс полимеризации происходит без выделения воды или других низкомолекулярных веществ.

В зависимости от типа отвердителя эпоксидные смолы могут отверждаться либо при нагреве до 80... 150 °С, либо при комнатной температуре. Распространенными отвердителями для холодного отверждения являются азотсодержащие вещества – амины, а для отверждения при нагреве – ангидриды органических кислот. Выбор отвердителя оказывает большое влияние на свойства отвержденной эпоксидной смолы.

Усадка при отверждении эпоксидных смол составляет всего 0.5...2 %. Большим преимуществом этих смол является также их высокая адгезия к пластмассам, стеклам, металлу и другим материалам.

Отвердевшие эпоксидные смолы имеют следующие свойства: σв = 70...100 МПа, КС = 15...25 кДж/м2, теплостойкость до 200...250 °С длительно и до 500 °С кратковременно. Плотность эпоксидных смол 1.1...1.2 г/см3.

Отвердевшие эпоксидные смолы имеют следующие свойства: σв = 70...100 МПа, КС = 15...25 кДж/м2, теплостойкость до 200...250 °С длительно и до 500 °С кратковременно. Плотность эпоксидных смол 1.1...1.2 г/см3.

Кремнийорганические смолы (полиорганосилоксаны, силиконы). В их состав помимо углерода, характерного для органических полимеров, входит кремний. Основу строения молекул этих смол образует цепочка чередующихся атомов кремния и кислорода:

(под R здесь следует понимать радикалы, например, метил СН3 или этил С2Н5).

Кремнийорганические смолы могут быть как термопластичными и иметь линейное строение, так и термореактивными и образовывать пространственные структуры.

Энергия связи Si – О больше, чем С – С, что и определяет более высокую теплостойкость кремнийорганических смол по сравнению с другими полимерами: 250...300 °С без наполнителя и 400...450 °С с наполнителем.

Кремнийорганические смолы не смачиваются водой, обладают низкой прочностью (σв ≈ 20 МПа) и низкой адгезией к другим материалам.

8.3. Термопластичные литьевые пластмассы – термопласты

Термопластичными, или термопластами, называют полимеры, которые при нагреве размягчаются, а при охлаждении затвердевают, не претерпевая при этом химических превращений. Как правило, термопласты представляют собой либо чистые полимеры, либо сополимеры линейного строения, либо композиции полимера с пластификаторами или противостарителями.

Термопласты подразделяют на кристаллические, которые частично кристаллизируются при затвердевании – полиэтилен, фторопласт и др., и аморфные – полистирол, полихлорвинил и др. Аморфные полимеры могут быть в стеклообразном, высокоэластичном и вязкотекучем состоянии (рис. 8.1). Кристаллические полимеры переходят в вязко-текучее состояние, минуя высокоэластичное состояние.

Рис. 8.1. Влияние температуры на пластичность аморфных полимеров в стеклообразном (I), высокоэластичном (II) и вязкотекучем (III) состоянии: txp, tст, tт и tпл – температура хрупкости, стеклования, текучести и плавления соответственно

Термопласты характеризуются следующими особенностями.

1. Механические свойства в значительной мере зависят от скорости деформации и снижаются при увеличении температуры.

2. Явление ползучести наблюдается даже при комнатной температуре.

3. Упрочнение происходит вследствие молекулярной ориентации.

4. Склонны к старению в атмосфере (кроме фторопласта ФТ-4).

5. Имеют высокую химическую стойкость.

6. Обладают высокими диэлектрическими и антифрикционными свойствами.

Термопласты, выпускаемые в виде гранул или порошков, используют для изготовления деталей методом литья под давлением, экструзии, а термопласты, выпускаемые в виде пленок, листов, профилей, труб, подвергают механической обработке, прессованию, штамповке и сварке.

Полиэтилен представляет собой продукт полимеризации этилена:

при этом газообразный этилен переходит в твердый с молекулярной массой 33000.

Плотность полиэтилена составляет 0,92 г/см3, временное сопротивление 20...45 МПа, а ориентированного – до 100 МПа. Полиэтилен сохраняет высокую эластичность до –70 °С, а ориентированный – до –120 °С. Кроме того, он отличается высокой водо- и химостойкостью.

Полиэтилен обладает высокими диэлектрическими свойствами, его широко применяют для изоляции проводов и кабелей, изготовления деталей высокочастотной аппаратуры; из него изготовляют

трубы, тройники, прокладки, шланги, емкости для ракетных топлив и окислителей. Листовой полиэтилен используют при футеровке емкостей для хранения кислот, а также для изготовления куполов аэростатов.

трубы, тройники, прокладки, шланги, емкости для ракетных топлив и окислителей. Листовой полиэтилен используют при футеровке емкостей для хранения кислот, а также для изготовления куполов аэростатов.

Полистирол является продуктом полимеризации стирола – жидкого ненасыщенного углеводорода, имеющего состав С8Н8. В результате полимеризации образуется полистирол, который является уже твердым веществом. Его молекула представляет собой цепочку, состоящую из одинаковых повторяющихся звеньев. Теплостойкость полистирола составляет 70...85 °С, плотность 1,05 г/см3, молекулярная масса 106, временное сопротивление до 60 МПа, а ударная вязкость равна 15... 18 кДж/м2.

Полистирол отличается полной водостойкостью, высокими электроизоляционными и исключительно высокими диэлектрическими свойствами (Епр = 20...30 кВ/мм).

Недостатками полистирола являются хрупкость при пониженных температурах, склонность к постепенному образованию поверхностных трещин, малая стойкость к действию растворителей, низкая теплостойкость.

Полистирол находит широкое применение в электро- и радиотехнике. Из него изготовляют основания конденсаторов, ламповые панели, трубки для защиты высокочастотных проводов, патроны и др.

Дата добавления: 2014-12-23; просмотров: 414; Мы поможем в написании вашей работы!; Нарушение авторских прав |