КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Применение авт. линий

Автоматическнхе линии из агрегатных станков применяются в крупносерийном и массавом производствах для механической обработки крупных корпусных деталей машин и других деталей, имеющих сложную форму и требующих для обработки значительного количества переходов. На автоматических линиях применяют главным образом следующие методы обработки: сверление, зенкерование, развертывание, нарезание различных резьб, растачивание, обтачивание цапф и галтелей, растачивание различных фасонных канавок внутри отверстий, подрезание торцов резцом (как с осевой подачей инструмента, так и с поперечной) и фрезерование плоскостей и фасонных поверхностей, а так же могут включатся такие операции как протягивание и запрессовка втулок.

2) Состав ограничений, формирующих область возможных значений при оптимизации режимов резания, например при токарной обработке. Метод определения оптимальных режимов резания в САПР ТП.

Оптимизация режимов резания (параметрическая оптимизация). Состав ограничений:

1) по мощности n≥nmax станка.

2) n≤nmax.

3) по подаче S≥Smin станка.

4) S≤Smin станка.

5) по стойкости режущего инструмента ц5(n, s)≤a5.

6) по шероховатости: S≤Sтабл.

7) по мощности станка:

8) по прочности механизма подачи:

9) по прочности державки:

10) по жесткости резца:

Обе части уравнения логарифмируются:

ln n=х1 │ ln ai=ci

ln s=x2 │

Например: I.

1) Х1≥С1;

2) Х1≤С2;

3) Х2≥С3;

4)Х2≤С4;

5) Х1+Уv*Х2≤С5;

6) Х2≤С6;

7) (Zpz+1)*X1+Ypz*X2≤C7;

8) Zpz*X1+Ypz*X2≤C8;

9) Zpz*X1+Ypz*X2≤C9;

10) Zpz*X1+Ypz*X2≤C10.

т.О – точка оптимального режима обработки. Заштрихованная фигура указывает область допустимых значений.

II. to→min. to=Lрасч/(So*n), So*n=S (мм/мин). Sмин→max. S*n→ max – функция цели. (ln S+ln n)→ max. (x1+x2)→max.

Билет №25

1) Анализ точности методом точечных диаграмм

Суть этого метода заключается в следующем. В процессе обработки деталей через одинаковые промежутки времени ведут отбор деталей небольшими партиями в 5-7 штук. Детали измеряют. Определяют среднее арифметическое значение выборки  - выборочной средней, а также размах выборки Rj по формулам

- выборочной средней, а также размах выборки Rj по формулам

где m - объем малой выборки, xi - размер одной детали, ximax и ximln максимальный и минимальный размеры деталей в выборке. Выборочной средней определяется расположение центра группирования размеров относительно границ поля допуска, что достигается настройкой станка на заданный размер. Размах характеризует рассеяние размеров в выборке. Большой размах свидетельствует о неполадках в системе ДИПС или необходимости изменения режимов резания.

где m - объем малой выборки, xi - размер одной детали, ximax и ximln максимальный и минимальный размеры деталей в выборке. Выборочной средней определяется расположение центра группирования размеров относительно границ поля допуска, что достигается настройкой станка на заданный размер. Размах характеризует рассеяние размеров в выборке. Большой размах свидетельствует о неполадках в системе ДИПС или необходимости изменения режимов резания.

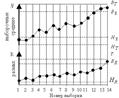

По результатам расчета строят два графика, которые называются точечными диаграммами. На первой диаграмме по оси ординат откладывают значения  На второй - Rj. По оси абсцисс на обеих диаграммах указывают время отбора деталей или номера выборок. Таким образом, получают последовательность точек, соединение которых прямыми линиями дает точечные. На диаграммах проводят контрольные линии допустимых колебаний выборочных средних и размахов.

На второй - Rj. По оси абсцисс на обеих диаграммах указывают время отбора деталей или номера выборок. Таким образом, получают последовательность точек, соединение которых прямыми линиями дает точечные. На диаграммах проводят контрольные линии допустимых колебаний выборочных средних и размахов.

На точечной диаграмме выборочных средних наносят следующие линии. Линии верхнего и нижнего технических пределов с ординатами Вт и Нт, которые соответствуют наибольшему и наименьшему предельным размерам детали по чертежу. Очевидно, что Т = Вт -Нт.

Верхнюю и нижнюю контрольные линии с ординатами  и

и  , которые соответствуют допускаемым значениям выборочных средних. Эти ординаты определяют по формулам

, которые соответствуют допускаемым значениям выборочных средних. Эти ординаты определяют по формулам  ;

;  где

где  - среднее арифметическое значение размеров для всей партии деталей, K - число выборок. Выход точек за эти линии свидетельствует о том, что необходимо произнести подналадку станка путем регулирования системы ДИПС или смены инструмента.

- среднее арифметическое значение размеров для всей партии деталей, K - число выборок. Выход точек за эти линии свидетельствует о том, что необходимо произнести подналадку станка путем регулирования системы ДИПС или смены инструмента.

На диаграмме размахов наносят три линии. Одну с ординатой допуска Т. Две других - верхнюю и нижнюю контрольные линиис ординатами BR и НR, которые определяются по формулам BR=V1-T; HR=V2-T, где V1 и V2 коэффициенты, определяемые в зависимости от размера выборки т.

Выход точек за эти контрольные линии свидетельствует о неполадках в системе ДИПС или необходимости изменения режимов резания. Точечные диаграммы позволяют сделать некоторые выводы. Допустим, что эти диаграммы построены по результатам токарной обработки наружной поверхности деталей. На диаграмме выборочных средних точки для выборок под номерами 1-3 вышли за нижнюю контрольную линию. Это свидетельствует, что настройка станка была произведена по наименьшему предельному размеру. При этом часть деталей окажется бракованной. По диаграмме видно, что из-за влияния систематической погрешности, по всей вероятности из-за износа резца, имеется тенденция увеличения выборочной средней. Выход последних двух точек за верхнюю контрольную линию является сигналом для подналадки системы ДИПС. Анализ диаграммы размахов показывает, что здесь также имеет место выход последней точки за контрольную линию. Поэтому необходимо прервать производственный процесс, установить причину неполадки и устранить ее.

Билет №26

1) Методы шлифования валов.

Шлифование производится абразивными кругами при обильной подаче в зону резания СОЖ и является основным методом чистовой обработки наружных поверхностей. Различают предварительное, чистовое и тонкое шлифование. Предварительным шлифованием обеспечивают точность по 8-9 квалитету. Шероховатость поверхности составляет 0,4 - 6,3 мкм. Чистовое шлифование осуществляют после термической обработки. Им обеспечивают точность по 6 - 7 квалитету с шероховатостью поверхности 0,2 -3,2 мкм. Более высокая точность достигается тонким шлифованием с шероховатостью поверхности 0,025 - 0,1 мкм. Шлифование делится на вида: круглое и бесцентровое.

Круглое шлифованиенаружных цилиндрических и конических поверхностей выполняют, на круглошлифовальных станках причем деталь устанавливается в центрах, патроне или цанге. Существует два основных метода круглого шлифования: с продольной подачей и методом врезания.

Шлифование с продольной подачейосуществляется возвратно-поступательным перемещением детали относительно шлифовального круга. На каждый двойной ход стола с деталью круг перемещается к центру заготовки

на 0,005 - 0,02 мм.

Шлифование методом врезанияпроизводится кругом, ширина которого больше длины обрабатываемого участка

В данном случае круг имеет только поперечную подачу. Одновременное шлифование нескольких поверхностей методом врезания может быть осуществлено фасонным кругом. Данный метод более производителен чем шлифование с продольной подачей, поэтому его применяют в массовом и крупносерийном производстве.

Бесцентровое шлифованиеосуществляется на бесцентрово-шлифовальных станках. Здесь также применяются два метода шлифования: с продольной подачей и врезанием.

Бесцентровое шлифование с продольной подачейприменяют для обработки гладких валов. Деталь при шлифовании не закрепляется, а свободно перемещается между двумя шлифовальными кругами. Круг большего диаметра является шлифовальным, а круг меньшего диаметра является ведущим. Этот круг устанавливается под углом 1 - 5° к оси шлифовального круга и вращает деталь с подачей в осевом направлении. Деталь опирается на нож со скосом, благодаря которому она прижимается к ведущему кругу. Детали при шлифовании одна за другой поступают в зону обработки с одной стороны, а выходят с другой.

Бесцентровое шлифование врезаниемприменяют для обработки валов сбуртиком. Перед обработкой ведущий круг отводят на некоторое расстояние от опоры и устанавливают деталь на опору сверху или сбоку. Затем круг подводят к детали для обработки. Шлифование осуществляется с подачей ведущего круга к шлифовальному кругу. Этим методом можно шлифовать детали с конической поверхностью, применяя ведущий круг, заправленный на конус.

2) Типовые компоновки и назначение агрегатных станков (АС), особенности компоновок переналаж-х АС.

АС предназначены для высокопроизвод-й, многоинструм-й обраб-ки деталей. На них выполняются: сверление, зенкерование, развертывание, точение, цекование, растачивание отверстий, нарезание или накатывание резьб. АС обеспеч-ют обр-ку отверстий по 8-9 кв., обтачивание по 11-12 кв., резьбонарезание с полем допуска 6L/6H. Агрегатные станки в основном используются в крупно серийном и массовом производстве. Наибольший экономический эффект достигается при обработке на агрегатных станках относительно крупных и сложных деталей, которые требуют выполнения большого количества переходов. В серийном производстве применяют переналаживаемые агрегатные станки для обработки группы однотипных деталей.

Возможности АС обусловлены их компоновкой, предусматривающей размещение силовых головок с индив-ым шпинделем или многоинструм-ми наладками, вокруг стационарного или вращающегося стола с приспособ-и для закреп-я заг-к. Высокая произ-ть достигается благодаря многоинстр-ной обр-ке, одновр-му выполнению неск-их переходов. АС создаются на базе стандартных узлов: станин, стоек, кронштейна, силовых головок и столов. Силовые головки обесп-ют вращение, ускоренный подвод , рабочую подачу и уск-ый отвод инстр-та. Различают СГ самодвиж-ся (подача произ-ся при помощи гидро- или пневмопривода) и электромех-кие головки (подача произ-ся от винта).

Гидравл-ие самодв-ся головки с гидроприводом в одном блоке с головкой (самодейст-е) и несамодейс-е- с отдельным приводом. Силовые головки могут быть одно- и многошпин-ые. АС с самодв-ся силовыми головками :

а) односторонний с гориз-ной головкой б) 3-х сторонний с гориз-ой головкой;

в) двухсторонний с наклонными головками .

АС с силовыми столами:

а) двухсторонний: б) односторонний

В серийном произ-ве примен-ют переналаж-е АС для однотипных деталей. В процессе наладки станка на новую деталь меняют зажимное присп-ие, инстр-т, выбирабт режимы резания, изменяют положение силовых головок и т. д.

Высокая переналаж-ть обесп-ся за счёт: - возм-ти переуст-ки агр головок за счёт констр-ии корпусных деталей; - за счёт сменных передач, за счёт которых регул-ся обороты; - изменение режимов обр-ки за счёт дросселирования гидросис-мы; - изменение рабочих ходов за счёт сменных положений конечников и копиров; - сменных многошп-х насадок; - сменных агрегатных узлов.

Агрегатные станки работают, как правило, в полуавтоматическом режиме, оставляя на долю оператора загрузочно-разгрузочную операцию и управление рабочим циклом, что при рациональном расположении оборудования допускает многостаночное обслуживание. В серийном производстве применяют переналаживаемые агрегатные станки для обработки группы однотипных деталей.

Дата добавления: 2015-01-13; просмотров: 223; Мы поможем в написании вашей работы!; Нарушение авторских прав |