КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

ВЫБОР МОНТАЖНЫХ КРАНОВ

Основной (ведущей) машиной комплекта оборудования при ведении работ по установке сборных элементов в проектное положение является монтажный кран. Именно он, в основном, определяет темпы и сроки производства данного вида работ, их качество и общую стоимость. Поэтому выбор кранов - один из узловых вопросов, решаемых при производстве строительно-монтажных работ, и проводится в два этапа.

Произведем выбор крана применительно к монтажу железобетонных водопропускных труб.

На первом этапе устанавливается тип крана, который по своим техническим возможностям отвечает условиям возведения заданного типа трубы. Так, например, автомобильные и пневмоколесные краны применяются при монтаже одно-, двух-, трехочковых труб, как круглых, так и прямоугольных.

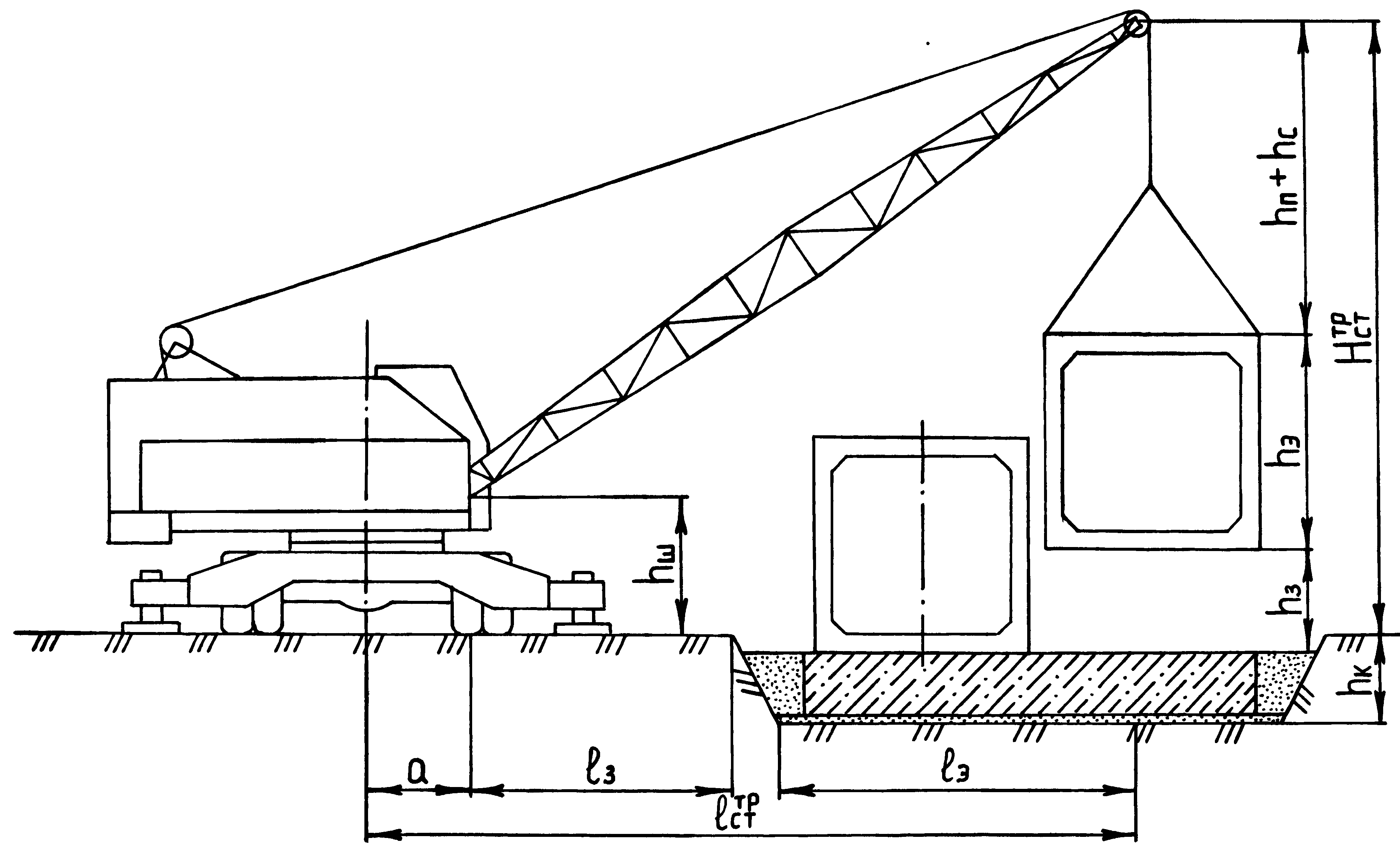

Причем, автомобильные используются при диаметре круглых труб примерно до 1,5 м и отверстии прямоугольных - 1,0…1,5 м; пневмоколесные краны могут монтировать круглые трубы всех диаметров и прямоугольные отверстием от 1,0 до 2,5 м. Гусеничные краны эффективны при монтаже двух-, трехочковых прямоугольных труб отверстием более 2,5 м. На втором этапе производится вычисление требуемых технических параметров крана и на основании или других источников устанавливается марка крана, который будет вести монтажные работы. Возможно наличие нескольких конкурентоспособных вариантов. Окончательный выбор делается после соответствующих технико-экономических расчетов. Расчетная схема для определения технических параметров крана приведена на рис. 9.3.

Рис. 9.3. Схема к выбору марки монтажного крана

Требуемая высота подъема стрелы (Н  ) и минимальный требуемый вылет стрелы l

) и минимальный требуемый вылет стрелы l  определяются в этом случае по формулам:

определяются в этом случае по формулам:

где  - высота элемента (звена тела трубы) в монтируемом положении, м;

- высота элемента (звена тела трубы) в монтируемом положении, м;

- запас по высоте, требующийся по условиям монтажа для заводки конструкции к месту установки (не менее 0,5 м);

- запас по высоте, требующийся по условиям монтажа для заводки конструкции к месту установки (не менее 0,5 м);

- высота полиспаста в стянутом состоянии (от 2 до 4 м в зависимости от грузоподъемности крана);

- высота полиспаста в стянутом состоянии (от 2 до 4 м в зависимости от грузоподъемности крана);

- высота строповки в рабочем положении от верха монтируемого элемента до крюка крана, м;

- высота строповки в рабочем положении от верха монтируемого элемента до крюка крана, м;

a - расстояние от центра оси вращения крана до оси шарнира пяты стрелы (1,0…1,5м - для автомобильных, 1,5-2,0 м – для пневмоколесных и гусеничных);

-минимальное расстояние от оси шарнира до края котлована (2м – для гусеничных, 2,5м – для автомобильных, 3м – для пневмоколесных кранов);

-минимальное расстояние от оси шарнира до края котлована (2м – для гусеничных, 2,5м – для автомобильных, 3м – для пневмоколесных кранов);

n – показатель крутизны откоса стенок котлована;

- расстояние от нижней кромки котлована до оси последнего очка трубы, м.

- расстояние от нижней кромки котлована до оси последнего очка трубы, м.

Далее определяется требуемая длина стрелы

где  - высота шарнира пяты стрелы от уровня стоянки крана (принять 1 ,5 м).

- высота шарнира пяты стрелы от уровня стоянки крана (принять 1 ,5 м).

Остальные обозначения приведены выше.

Требуемая грузоподъемность крана определяется по грузовому моменту  , который для стреловых кранов является величиной переменной, зависящей от вылета стрелы

, который для стреловых кранов является величиной переменной, зависящей от вылета стрелы  и массы поднимаемого груза Q. Поэтому необходимо установить самое «невыгодное» сочетание указанных параметров, при которых

и массы поднимаемого груза Q. Поэтому необходимо установить самое «невыгодное» сочетание указанных параметров, при которых  = max . При этом

= max . При этом

Q=QЭ+QC,

где QЭ - масса элемента, кг;

QC - масса строповочных устройств (для стропов - 100-150 кг).

После того, как определены расчетные параметры, по техническим характеристикам, приведенным в справочных пособиях, выбирается такой кран, рабочие параметры которого удовлетворяют расчетным. Иными словами, должны быть соблюдены следующие условия:

37. Классификация методов, способы монтажа строительных конструкций.

Дифференцированный (раздельный) метод производства монтажных работ предусматривает последовательный порядок установки однородных элементов: сначала одних, например фундаментов, затем других, например колонн и т.д. Он обеспечивает ритмичность работы крана и бригады монтажников, создает широкий фронт работ. Комплексный (параллельный) метод предусматривает поочередную установку сообразно с характерем конструкций разнотипных элементов одной монтажной ячейки, например всех частей конструкции в пространстве шага колонн, и переход к монтажу следующей ячейки после временного или окончательного закрепления конструкций. Этот метод позволяет получать смонтированные части объекта одну за другой, но при узком фронте работ и частой смене монтажной оснастки, используемой при установке и временном закреплении элементов. Смешанный метод является сочетанием дифференцированного и комплексного методов производства монтажных работ.

Способы монтажа сборных конструкций различаются в зависимости от последовательности присоединения элементов и определяемого ею направления монтажа.

Наращивание элементов — это последовательная установка их в направлении продвижения фронта работ, например верхних элементов на нижние. Сооружение возводят продвижением от готовых участков к монтируемым. При подращивании элементов фронт работ продвигается в обратном направлении, например сначала на уровне земли собирают смонтированные конструкции, а затем поднимают их на проектные отметки и подращивают к ним расположенные ниже части. Этот способ получил распространение при монтаже зданий подъемом перекрытий, этажей и конвейерном монтаже покрытий одноэтажных промышленных зданий.

Надвижка состоит в том, что конструкцию собирают в стороне, а затем передвигают ее в проектное положение по специально устроенным путям. Этот способ применяют при установке ферм промышленных цехов, в которых много поперечных стен, мешающих работе монтажного крана. Иногда этим способом устанавливают пролетные строения мостов.

Поворотом конструкций устанавливают в проектное положение высокие мачты, опоры и другие аналогичные устройства, которые монтируют на земле шарнирно прикрепленными к опоре, а затем при помощи монтажных механизмов поворачивают вокруг шарниров.

Для подъема предварительно укрупненных конструкций, например оболочек покрытий зданий, используют гидравлические подъемники или неподвижные краны большой грузоподъемности. После подъема конструкций на нужную высоту монтируют опоры (колонны) и опускают на них поднятые конструкции.

Наибольшее распространение получил способ монтажа наращиванием. Основные работы по этому способу рассмотрим подробнее.

При установке монтажных элементов следует сразу ставить их в проектное положение без оттягивания от вертикали, толчков и ударов по ранее смонтированным конструкциям. Лишь при работе с длинномерными элементами необходимо удерживать их баграми или оттяжками от самопроизвольного раскачивания и поворотов. Установленные на место элементы закрепляют временно до освобождения крюка крана, что обеспечивает устойчивость и неизменяемость положения установленных конструкций, возможность выверки, регулировок и окончательного закрепления элементов по проекту. Узлы и части монтажной оснастки рассчитывают на все возможные усилия, возникающие в процессе монтажа, например для зданий — на ветровые и монтажные нагрузки, а также на нагрузки от других конструкций. В этом случае монтажная оснастка представляет совокупность связей, струбцин, подкосов, кондукторов и т. п. Временное закрепление осуществляют также прихваткой (приваркой) закладных деталей и выпусков арматуры к ранее закрепленному элементу.

38. Монтаж сборных ж.б. водопропускных труб.

Монтаж железобетонных труб.До начала монтажных работ на расстоянии I м от котлована устраивают обноску из досок и брусьев, обозначая на ней ось трубы, контуры фундамента и другие размеры.

Монтаж труб начинают с монтажа фундамента в направлении от выходного к входному оголовку. Вначале укладывают краном нижний ряд блоков фундамента оголовков до уровня подошвы фундамента тела трубы. Затем заполняют песчано-гравийной смесью и заливают цементным раствором скосы мелкой части котлована с более глубокой. Блоки верхней части фундамента укладывают рядами. При секционной разработке котлована монтаж фундамента ведут на всю высоту в пределах секции. Очищенные от грязи блоки укладывают на слой цементного раствора марки не ниже 150 толщиной 1…2 см. Отклонение в рядах по высоте не должны превышать 5 мм. Вертикальные швы между блоками заливаются раствором. В процессе монтажа проверяют горизонтальность рядов в пределах секции и уклон трубы. Засыпку пазух котлована производят после приемки фундамента. Засыпку ведут слоями толщиной 15…20 см с тщательным уплотнением грунта в каждом слое электротрамбовками. Монтаж фундаментов труб на косогорных участках производится секциями длиной по 3…4 м, начиная с фундамента выходного оголовка

Монтаж оголовков и тела трубы начинают с выходного оголовка. Вначале устанавливают блоки оголовка. При установке портальных стенок и откосных крыльев оголовка используются расчалки или инвентарные подкосы. Затем монтируют звенья трубы, используя специальные хомуты или скобы. Круглые звенья устанавливают на лекальные блоки. Для обеспечения необходимого зазора 2 см звенья укладывают на деревянные клинья. Раствор с осадкой конуса 11…13 см сначала укладывают и уплотняют с одной стороны звена, добиваясь появления его с другой стороны. Недостающее количество раствора дополняют.

При укладке звеньев прямоугольных труб необходимо обеспечить их плотное опирание на фундаментные плиты. Нельзя подбивать или подклинивать звенья щебнем. Это может привести к повреждению и даже к разрушению звеньев. Между звеньями труб оставляют швы шириной 1 см, а между секциями (3…4 звена) — 3 см. Мешающие монтажные петли срезают автогеном. Срубать и загибать петли запрещается.

Швы между звеньями заполняют паклей, пропитанной битумом (рис. 9.7). А затем все швы, кроме деформационных, с внутренней стороны заполняют цементным раствором марки 300. С наружной стороны их заливают битумом. Перед гидроизоляцией производится очистка поверхности трубы.

В качестве оклеенной гидроизоляции применяют ткань, пропитанную битумом, или стеклосетку, два слоя которой укладывают на слой горячей битумной мастики и ею же покрывают уложенные слои сверху.

Обмазочная гидроизоляция состоит из двух слоев горячей или холодной битумной мастики толщиной 1,5…3 мм. Ее наносят на загрунтованную лаком поверхность трубы. При производстве работ в зимнее время применяют внутренний обогрев трубы. Торцы трубы закрывают щитами, а ее наружную поверхность утепляют.

Рис. 9.7. Оклеенная и обмазочная гидроизоляция:

а — шов нал звеньями труб; б — межсекционный шов труб на фундаментах; 1 — звено; 2 — оклеенная изоляция звена; 3 — битумная мастика; 4 — обмазка; 5 — пакля; 6 — расшивка швов

Смонтированную трубу засыпают грунтом. Высота засыпки должна быть на 0,5 м выше трубы, а ширина поверху — равняться ширине блока трубы, крутизна откосов не круче 1:1. Засыпку ведут слоями с уплотнением грунта электротрамбовками и катками на пневмошинах. В зимнее время толщину засыпки над трубой увеличивают до 1 м и ведут ее талым, а лучше дренирующим грунтом. При этом следят, чтобы в грунт засыпки не попали крупные камни, мерзлые комья грунта, льдины и снег.

Укрепительные и отделочные работы производят после отсыпки земляного полотна до проектных отметок в соответствии с проектом.

Работы по монтажу трубы ведет поточным способом комплексная бригада, состоящая из трех звеньев по 4 человека. Первое звено выполняет подготовительные и земляные работы, второе — монтажные, третье — гидроизоляционные и засыпку трубы грунтом. Члены бригады должны владеть несколькими профессиями.

Средства механизации — бульдозеры, самоходные стреловые краны грузоподъемностью до 15 т, бетоносмесители вместимостью до 100 л, передвижные электростанции мощностью до 8 кВт, автомобили, насосные установки, передвижные агрегаты для разогрева битума, вибраторы и электротрамбовки, катки и др.

39. Монтаж металлических гофрированных водопропускных труб.

Монтаж металлических водопропускных труб.По спланированному и зачищенному дну котлована отсыпают и уплотняют песчаную подушку шириной на 1 м превышающей диаметр трубы и толщиной не менее 0,4 м (рис. 9.8). Песок из автосамосвалов выгружают в котлован, планируют бульдозером и уплотняют катками или гружеными автосамосвалами.

Рис. 9.8. Отсыпка подушки под металлическую трубу:

а — в два этапа; 6 — с предварительным устройством ложа; в — с отсыпкой нулевого слоя; 1 — часть подушки, отсыпанная до укладки трубы; 2 — то же после укладки; 3 — нулевой слой

В процессе сооружения подушки устраивают необходимый строительный подъем лотка трубы. После устройства основания устраивают противофильтрационные экраны под крайними звеньями трубы длиной 2,8 м. Толщина и ширина экранов должны соответствовать размерам подушки. Для образования экранов основание под крайними звеньями разрыхляют, добавляют цемент, тщательно перемешивают и уплотняют вручную трамбовками. Затем производят окончательную планировку основания и, пользуясь обноской, натягивают по оси трубы шнур.

Монтируют трубу из отдельных элементов или после предварительной сборки секций, которые собирают либо на централизованной сборочной базе, либо на месте строительства трубы. Длина секций определяется возможностями имеющегося в наличии транспорта. При погрузке и разгрузке элементов и секций трубы пользуются пеньковыми канатами, а при стальных стропах - прокладками из брезента, предотвращающими повреждения покрытия. Запрещается цеплять элементы крюками стропов через имеющиеся отверстия, сбрасывать с высоты пакеты и секции. При сборке трубы из отдельных элементов, имеющих три стандартных элемента в звене, сначала укладывают по оси трубы нижние элементы на длину секции или трубы, соединяя их 3…4 болтами. Продольные швы четных звеньев должны находиться на одной линии, а нечетных — на другой (рис. 9.9). Затем монтируют два других элемента звена также на 3…4 болта по середине продольного шва. Центровку отверстий выполняют с помощью ломиков, вставляя их в рядом расположенные отверстия. Через три звена от собираемого ставят и затягивают все болты. При сборке труб большого диаметра для временного крепления элементов применяют поперечные стяжки.

Рис. 9.9. Размещение стыков элементов 1…6 трубы

При предварительной сборке секций из звеньев элементы устанавливают в вертикальные положения и соединяют между собой 3…4 болтами. Собранные звенья соединяют по три, а трехзвенные секции связывают одним промежуточным звеном, получая одну семизвенную монтажную секцию или плеть. Секции трубы краном устанавливают на спрофилированное основание на деревянные подкладки так, чтобы продольные швы соединяемых торцов секций имели одинаковый нахлест и были расположены на одном уровне. Расстояние между торцами секций должно быть равно полезной ширине элемента — 910 мм. Затем секции соединяют между собой стандартными соединительными элементами. Стыки выполняют в нахлестку так же, как при объединении звеньев.

Для придания жесткости по концам трубы устанавливают окаймляющие уголки 40x40x4 мм длиной 4,7 м, которые крепятся к звеньям с помощью болтов.

По завершении проверки качества монтажных работ и очистки поверхности трубы производится дополнительное гидроизоляционное покрытие из битумных мастик. На покрытие 1 м2 поверхности расходуется 0,3…0,4 кг битумного лака и 2…3 кг мастики. Грунтовку лаком производят краскораспылителем, избегая сгустков, подтеков и пузырей. Не позднее суток наносят слой битумной мастики толщиной 2 мм при помощи передвижной битумной установки. Качество гидроизоляционных работ оформляется актом. После устранения недостатков, но не позднее трех суток производится засыпка трубы грунтом. Засыпку гофрированных металлических труб производят песчаным и крупноблочным грунтом с размером частиц до 50 мм. Засыпку на высоту 0,5 м над верхом трубы делают одновременно с обеих сторон одинаковыми слоями с тщательным уплотнением каждого слоя. Уплотняют грунт машиной виброударного действия. Для лучшего уплотнения грунта вблизи трубы отсыпку ведут наклонными слоями (рис. 9.10). При высоте засыпки над верхом трубы 0,5 м нагрузка от машин, проходящих над трубой, не должна превышать 98 кН, при высоте засыпки 0,8 м — 108…196 кН.

Нормативное время на сборку секций из отдельных элементов — 4,8 чел.-ч на 1 м трубы, на укладку секций на деревянные прокладки — 1,26 чел.-ч на 1 секцию, на сборку трубы из секций — 6,5 чел.-ч на 1 стык, на установку окаймляющего уголка — 1,4 чел.-ч на 1 оголовок, на устройство дополнительного защитного слоя битумной мастикой — 0,3 чел.-ч на 1 м2 поверхности трубы, на устройство противофильтрационного экрана — 0,99 чел.-ч на 1 м3 (Е5-3).

Для устройства одной трубы диаметром 1,5 м и длиной 26,5 м потребуется 7 ч, включая разбивочные и подготовительные работы.

40. Монтажные работы при строительстве зданий.

Раздельный (дифференцированный) методпредусматривает последовательную установку однотипных элементов: сначала — всех фундаментов, затем — всех колонн, далее — всех подкрановых балок и т.д.

Преимущества этого метода в том, что в процессе установки однотипных конструкций не меняется состав звена монтажников, монтажная оснастка и строповочные приспособления. При этом упрощается выверка конструкций, снижаются трудовые затраты за счет специализации работ кранов и монтажников. Кроме того, звено имеет широкий фронт работ.

Комплексный методпредусматривает последовательный монтаж разнотипных конструкций, составляющих одну ячейку (в пределах одного шага колонн). После установки плит покрытия и навесных стеновых панелей (ячейка закрыта) звено монтажников переходит на другую ячейку. Недостаток метода — узкий фронт работ и частая смена монтажной оснастки. Достоинство — возможность устройства в готовой ячейке фундаментов под оборудование, что позволяет вводить производственные мощности поэтапно, не дожидаясь сдачи в эксплуатацию всего объекта.

Однако применять такой метод при возведении здания cо сборными железобетонными колоннами, заделываемые в стаканы фундаментов, нельзя, так как для монтажа элементов конструкций, опирающихся на колонны, необходимо, чтобы бетон омоноличивания стыка колонн приобрел не менее 70% проектной прочности.

Для комплексного метода предпочтителен вариант с металлическими колоннами при закреплении их к фундаменту анкерными болтами. В транспортных зданиях такая конструкция предусмотрена в ЛМК КП.

Смешанный метод.При этом методе подколонники, колонны и подкрановые балки устанавливают поочередно в пределах всего здания или его части, например в температурном блоке (раздельный метод), а балки, фермы и плиты покрытий в пределах каждой ячейки здания (комплексный метод). Смешанный метод применяют при монтаже конструкций из сборных железобетонных и металлических конструкций зданий.

Монтаж каркаса целесообразно вести специализированными технологическими потоками, каждый из которых оснащен соответствующим стреловым краном и монтажной оснасткой. Направление движения крана и его монтажные позиции (стоянки) определяются в проекте производства работ с таким расчетом, чтобы с одной стоянки смонтировать максимальное количество элементов.

41. Монтажные работы при электрификации железных дорог.

Работы по устройству цепной подвески относятся к электромонтажным. Им предшествуют специфические строительно-монтажные работы: установка опор контактной сети и их обустройство. Опоры, располагаемые за пределами габарита приближения строений, удерживают цепную подвеску либо на консолях, либо на поперечинах, перекрывающих все пространство над путями. Консоли делают однопутными или двухпутными. При необходимости перекрытия трех и более путей применяют сварные металлоконструкции (ригели), укладываемые концами на две стойки. Поперечины такого рода называют жесткими, а П-образные опоры — ригельными. При числе перекрываемых путей 8 и более цепную подвеску монтируют на гибких поперечинах, представляющих собой систему поперечных тросов, закрепляемых на опорах. Опорные конструкции контактной подвески отделяют от частей, находящихся под напряжением, электрическими изоляторами.

Наибольшее применение находят железобетонные опоры, которые бывают нераздельными с фундаментом и раздельными. В качестве фундаментов раздельных опор используют унифицированные железобетонные блоки.В верхней части блок имеет утолщение со стаканом для размещения опоры, нижняя выполнена в виде сваи двутаврового или трехлучевого профиля. Блоки можно заглублять в грунт с помощью вибропогружателей или устанавливать в заранее отрытые котлованы. Для высоких стальных опор, которые используют при гибких поперечинах, фундаменты устраивают из четырех…шести свай, объединяемых вверху плитой-ростверком, либо из железобетонных блоков с анкерными болтами, устанавливаемых в котлованы.

Рис. 9.17. Опоры контактной сети и цепная подвеска на перегонах:

а — бесфундаментная коническая опора на насыпи; 6 — коническая опора со стаканным фундаментом в выемке; в — детали цепной подвески; / — опора; 2 — консоль; 3 — тяга; 4 — изолятор; 5 — струна; 6 — контактный провод; 7 — фиксатор; 8 — несущий трос

Сравнительно редко железные дороги сразу строятся электрифицированными. При этом опоры обычно устанавливают вслед за укладкой пути, который используют в качестве транспортной коммуникации для прохода машин на рельсовом ходу и подвоза монтажных элементов на железнодорожном подвижном составе. Чаще электрификация предпринимается как мера повышения провозной способности уже существующих линий, и строительно-монтажные работы приходится выполнять в «окна» между поездами продолжительностью около 3…4 ч. Этим объясняются высокие требования к темпу выполнения работ и характеристикам применяемой техники. В условиях интенсивного движения поездов вместо монтажа с пути там, где это возможно, рационально применять способ сооружения контактной сети с поля.

42. Монтаж пассажирских платформ.

Дата добавления: 2015-01-19; просмотров: 470; Мы поможем в написании вашей работы!; Нарушение авторских прав |