КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Электрические машины

- Как классифицируются электрические машины?

Все электрические машины можно классифицировать по ряду признаков.

1. По назначению:

- Электрические генераторы, преобразующие механическую энергию в электрическую,

- Электрические двигатели, преобразующие электрическую энергию в механическую (см. процесс преобразования энергии в электрических машинах),

- Электромашинные преобразователи, преобразующие переменный ток в постоянный и наоборот, изменяющие величину напряжения, частоту и число фаз,

- Электромашинные компенсаторы, осуществляющие генерирование реактивной мощности в электрических установках для улучшения энергетических показателей источников и приёмников электроэнергии,

- Электромеханические преобразователи сигналов, генерирующие, преобразующие и усиливающие различные сигналы.

2. По роду тока:

- Электрические машины постоянного тока,

- Электрические машины переменного тока: синхронные, асинхронные,

3. По мощности:

- Микромашины – до 500 Вт,

- Машины малой мощности – от 0,5 кВт до 10 кВт,

- Машины средней мощности – от 10 кВт до 100 кВт,

- Машины большой мощности – свыше 100 кВт.

4. По частоте вращения:

- Тихоходные – до 300 об/мин,

- Средней быстроходности – от 300 об/мин до 1500 об/мин,

- Быстроходные – от 1500 об/мин до 6000 об/мин,

Сверхбыстроходные – свыше 6000 об/мин.

5. По степени защиты:

- Открытое исполнение (соответствует степени защиты IP00),

- Защищенное ( IP21, IP22),

- Брызгозащищенное и каплезащищенное (IP23, IP24),

- Водозащищенное (IP55, IP56),

- Пылезащищенное (IP65, IP66),

- Закрытое (IP44, IP54),

- Герметичное (IP67, IP68).

6. По группе эксплуатации

Каждая электрическая машина относится к какой-либо группе эксплуатации, обозначаемая М1 - М31. Указанная группа характеризует приспособленность машины к вибрации с определенной частотой, к ускорениям и ударам. В основном, машины общего назначения относятся к группе М1, предусматривающей размещение на стенах или фундаментах при отсутствии ударных нагрузок.

7. По продолжительности и особенности работы машины. Продолжительность и особенности работы машины характеризуется режимом работы, который указывается в паспорте и обозначается буквой S и цифрой от 1 до 8. Описание режимов работы приводится в нормативных документах. См. здесь: Режимы работы электродвигателей.

Например, S1 – продолжительный режим, при котором машина успевает нагреться до установленной температуры. Режим работы имеет значение привыборе электродвигателей для привода различных механизмов.

На рисунке ниже представлена основная классифкация электрических машин по роду тока, принципу действия и типу возбуждения.

- Способы установки и крепления машин.

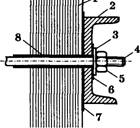

Для установки и крепления машины в ее конструкции предусматривают лапы на станине (рис. 1.7, а) и фланцы на подшипниковом щите или на станине (рис. 1.7, б).

| Рис. 1.7. Общий вид электрических машин: а —с креплением с помощью лап; б — с фланцевым креплением и вертикальным расположением зала; 1— лапы для крепления; 2 — подшипниковый щит; 3 — вентиляционные окна для входа охлаждающего воздуха; 4 — вал; 5 — станина; 6 —фланец; 7 — крышка |

В зависимости от способа установки и крепления, направления оси вала и конструкции подшипниковых узлов, электрические машины, согласно стандарту СЭВ, разделяют на девять конструктивных групп. Каждая из них подразделяется на виды, состоящие из нескольких форм исполнения. Всем им присвоены соответствующие обозначения, которые содержат буквы IM (International Mountning) и четыре цифры: первая определяет конструктивную группу, вторая и третья — способ монтажа, четвертая (от 0 до 8) — форму конца вала. Имеются следующие конструктивные группы: IM1 — машина на лапах с подшипниковыми щитами; IM2 — на лапах с подшипниковыми щитами и фланцем на одном щите; IM3 — без лап с подшипниковыми щитами и фланцем на одном щите; IM4 — без лап с подшипниковыми щитами и фланцем на станине; IM5 — без подшипников ; IM6 — с подшипниковыми щитами и стояковыми подшипниками; IM7 — со стояковыми подшипниками (без щитов); IM8 — с вертикальным валом (не охватываемые группами IM1—IM4); IM9 — специальное исполнение.

- Чем обусловлены шумы в электрических машинах?

При работе электрической машины возникают шумы. Причины возникновения этих шумов разделяют на механические, вентиляционные и магнитные

Основной причиной шумов механического происхождения является неудовлетворительная балансировка вращающихся частей машины (ротора) и сочлененных с ее валом элементов, например механической муфты. Шумы часто создают подшипники (шумы роликоподшипников больше, чем шарикоподшипников), а в машинах постоянного тока шум может создаваться щеточно-коллекторным узлом.

Исходя из изложенного, средствами понижения шумов механического происхождения являются: тщательная (статическая и динамическая) балансировка ротора (якоря); применение в машине подшипников более высокого качества; тщательное притирание щеток к коллектору; надежное закрепление щеткодержателей.

Причинами шумов вентиляционного происхождения могут быть: недостаточная жесткость вентилятора и, как следствие, его вибрация при работе машины; возникновение в путях прохождения охлаждающего воздуха вихрей, создающих шумы. Часто причиной вентиляционного шума является резонирование неудачно спроектированных тонкостенных элементов на пути вентиляционного потока (кожуха вентилятора, направляющих щитков, жалюзи и т.д.). Неудачный выбор соотношения числа лопаток вентилятора и числа входных и выходных отверстий также может быть причиной шума в машине.

Средствами снижения шумов являются: применение вентилятора более жесткой конструкции, исключающей его вибрацию, и тщательная его балансировка; создание в машине аэродинамического напора, исключающего появление завихрений воздушного потока.

Магнитные шумы появляются в машине под влиянием переменных электромагнитных сил, возникающих из-за периодического перемагничива- ния элементов магнитопровода машины. Это может быть вызвано прохождением переменного тока по обмоткам машины либо вращением сердечника якоря в постоянном магнитном поле возбуждения. Другой причиной магнитных шумов является изменение магнитной проводимости воздушного зазора из-за зубчатой поверхности сердечников ротора и статора: при прохождении над зубцами ротора зубцов и пазов статора магнитный поток воздушного зазора и зубцового слоя пульсирует. Уменьшение шумов магнитного происхождения достигается рациональным выбором числа пазов в сердечниках статора и ротора, скосом пазов на роторе (якоре), применением полузакрытых пазов. Шумы в электрических машинах измеряют прибором — шумомером, который показывает уровень интенсивности шума в децибелах (дБ). Более совершенным является прибор, называемый частотным спектрометром.

В зависимости от требования к уровню шума электрические машины разделяют на четыре класса:

первый класс — к машинам не предъявляются требования по уровню шума;

второй класс — машины с малошумными подшипниками качения и специальной малошумной конструкцией вентиляционной системы;

третий класс — машины с пониженной эффективностью вентиляции или с отсутствием таковой, а следовательно, машины с пониженным использованием активных материалов (повышенных габаритов), с применением подшипников скольжения (практически не создающих шумы);

четвертый класс — машины со специальными устройствами снижения шума, например, с использованием звукоизолирующего кожуха.

В готовой машине для снижения шума возможно применение звукопоглощающих покрытий, установка звукоизолирующего кожуха или пристраивание к машине специально разработанного глушителя. Такой глушитель должен иметь спиральную форму и являться продолжением выходного канала воздушного потока. Для увеличения поверхности поглощения шума внутри глушителя должны быть перегородки, направленные перпендикулярно воздушному потоку.

- В каком диапазоне скоростей выполняются электрические машины?

В зависимости от количества числа пар полюсов возможны следующие значения частот вращения магнитного поля статора, при частоте питающего напряжения сети 50 Гц:

| n, об/мин |

|

Большинство двигателей имеют 1-3 пары полюсов, реже 4. Большее число полюсов используется очень редко, такие машины имеют низкий КПД и коэффициент мощности, однако позволяют очень плавно и медленно вращать ротор двигателя.

- На какие мощности изготавливаются электрические машины?

Классификация электрических машин по мощности:

§ большой — несколько сотен мегаватт

§ средней — более 10 кВт

§ малой — 0,5 — 10 кВт

§ микромашины — меньше 0,5 кВт

- Конструкция и принцип действия трансформаторов.

Простейший трансформатор представляет собой устройство, состоящее из стального сердечника и двух обмоток (рис. 1). При подаче в первичную обмотку переменного напряжения, во вторичной обмотке индуцируется ЭДС той же частоты. Если ко вторичной обмотке подключить некоторый электроприемник, то в ней возникает электрический ток и на вторичных зажимах трансформатора устанавливается напряжение, которое несколько меньше, чем ЭДС и в некоторой относительно малой степени зависит от нагрузки. Отношение первичного напряжения ко вторичному (коэффициент трансформации) приблизительно равно отношению чисел витков первичной и вторичной обмоток.

Рис. 1. Принцип устройства однофазного двухобмоточного трансформатора. 1 первичная обмотка, 2 вторичная обмотка, 3 сердечник. U1 первичное напряжение, U2 вторичное напряжение, I1 первичный ток, I2 вторичный ток, Ф магнитный поток

Простейшие условные обозначения трансформаторов изображены на рис. 2; для наглядности разные обмотки трансформатора можно, как и на рисунке, представить разными цветами.

Рис. 2. Условное обозначение трансформатора в подробных (многолинейных) схемах (a) и в схемах электрических сетей (b)

Трансформаторы могут быть одно- или многофазными, а вторичных обмоток может быть больше одной. В электрических сетях обычно используются трехфазные трансформаторы с одной или двумя вторичными обмотками. Если первичное и вторичное напряжения относительно близки друг другу, то могут использоваться и однообмоточные автотрансформаторы, принципиальные схемы которых представлены на рис. 3.

Рис. 3. Принципиальные схемы понижающего (a) и повышающего (b) автотрансформаторов

Важнейшими номинальными показателями трансформатора являются его номинальные первичное и вторичное напряжения, номинальные первичный и вторичный ток, а также номинальная вторичная полная мощность (номинальная мощность). Трансформаторы могут изготовляться как на весьма малую мощность (например, для микроэлектронных цепей), так и на очень большую (например, для мощных энергосистем), охватывая диапазон мощностей от 0,1 mVA до 1000 MVA.

Потери энергии в трансформаторе – обусловленные активным сопротивлением обмоток потери в меди и вызванные вихревыми токами и гистерезисом в сердечнике потери в стали – обычно настолько малы, что кпд трансформатора, как правило, выше 99 %. Несмотря на это, тепловыделение в мощных трансформаторах может оказаться настолько сильным, что необходимо прибегать к эффективным способам теплоотвода. Чаще всего активная часть трансформатора размещается в баке, заполненном минеральным (трасформаторным) маслом, который, при необходимости снабжается принудительным воздушным или водяным охлаждением. При мощности до 10 MVA (иногда и выше) могут применяться и сухие трансформаторы, обмотки которых обычно залиты с эпоксидной смолой. Основные преимущества сухих трансформаторов заключаются в более высокой огнебезопасности и в исключении течи трансформаторного масла, благодаря чему они могут без препятствий устанавливаться в любых частях зданий, в том числе на любом этаже. Для измерения переменных тока или напряжения (особенно в случае больших токов и высоких напряжений) часто используются измерительные трансформаторы.

Устройство трансформатора напряжения по своему принципу не отличается от силовых трансформаторов, но работает он в режиме, близком к холостому ходу; коэффициент трансформации в таком случае достаточно постоянен. Номинальное вторичное напряжение таких трансформаторов обычно равно 100 V. Вторичная обмотка трансформатора тока в идеальном случае короткозамкнута и вторичный ток в таком случае пропорционален первичному. Номинальный вторичный ток обычно составляет 5 A, но иногда может быть и меньше (например, 1 A). Примеры условных обозначений трансформаторов тока приведены на рис. 4.

Рис. 4. Условное обозначение трансформатора тока в развернутых схемах (a) и в однолинейных схемах (b)

Первым трансформатором может считаться изготовленное Майклом Фарадеем (Michael Faraday) индукционное кольцо (англ. induction ring), состоящее из кольцевого стального сердечника и двух обмоток, при помощи которого он 29 августа 1831 года открыл явление электромагнитной индукции (рис. 5). Во время быстрого переходного процесса, возникающего при включении или отключении первичной обмотки, соединенной с источником постоянного тока, во вторичной обмотке индуцируется импульсная ЭДС. Такое устройство может поэтому называться импульсным или транзиентным трансформатором.

Рис. 5. Принцип устройства транзиентного трансформатора Майкла Фарадея. i1 первичный ток, i2 вторичный ток, t время

Исходя из открытия Фарадея, учитель физики колледжа города Маргнута (Margnooth) около Дублина (Dublin, Ирландия) Николас Келлан (Nicholas Callan, 1799–1864) построил в 1836 году индукционную катушку (искровой индуктор), состоящий из прерывателя и трансформатора; это устройство позволяло преобразовать постоянный ток в переменный ток высокого напряжения и вызывать длинные искровые разряды. Индукционные катушки стали быстро усовершенствоваться и в 19-м веке широко применялись при исследовании электрических разрядов. К ним могут быть отнесены и катушки зажигания современных автомобилей. Первый трансформатор переменного тока запатентовал в 1876 году живший в Париже русский электротехник Павел Яблочков, использовав его в цепях питания своих дуговых ламп. Сердечник трансформатора Яблочкова представлял собой прямой пучок стальных проволок, вследствие чего магнитная цепь была не замкнутой, как у Фарадея, а открытой, и в других установках такой трансформатор применять не стали. В 1885 году инженеры-электрики Будапештского завода Ганц и Компания (Ganz & Co.) Макс Дери (Max Deri, 172 1854–1938), Отто Титуш Блати (Otto Titus Blathy, 1860–1939) и Кароль Зиперновски (Karoly Zipernovsky, 1853–1942) изготовили трансформатор с тороидальным проволочным сердечником и заодно разработали систему распределения электроэнергии на переменном токе, основанную на применении этих трансформаторов. Трансформатор с еще лучшими свойствами, сердечник которого собирался из Е- и I-образных стальных листов, создал в том же году американский электротехник Уильям Стенли (William Stanley, 1858–1916), после чего началось быстрое развитие систем переменного тока как в Европе, так и в Америке. Первый трехфазный трансформатор построил в 1889 году Михаил Доливо-Добровольский.

- Ремонт и изготовление обмоток трансформатора.

Наибольшее количество повреждений трансформаторов наблюдается в устройствах обмоток главной и продольной изоляции, вводов и переключателей. При повреждении главной изоляции (рис. 1) или обмоток трансформатор подлежит капитальному ремонту с разборкой активной части.

Повреждения трансформаторов вызываются следующими причинами: нарушением действующих правил эксплуатации, аварийными и ненормальными режимами работы, старением изоляции обмоток, некачественной сборкой их на заводе или при монтаже и ремонте. Опыт монтажа и ремонта трансформаторов показывает, что две трети повреждений возникает в результате неудовлетворительного ремонта, монтажа и эксплуатации и одна треть — вследствие заводских дефектов.

Рис. 1. Схема главной изоляции обмоток: 1 — нижняя уравнительная изоляция; 2 — ярмовая изоляция; 3 — изоляционный цилиндр и масляный канал; 4 — цилиндр между обмотками НН и стержнем; 5 — стержень; 6 — верхняя ярмовая балка; 7 — верхняя уравнительная изоляция; 8 — междуфазная перегородка; 9 — обмотка ВН; 10 — обмотка НН; 11 — нижняя ярмовая балка

Наиболее серьезная неисправность трансформаторов возникает при повреждении магнитопровода вследствие нарушения изоляции между отдельными листами стали

натягивающими их болтами. В стыковых магнитопроводах причиной аварий бывает нарушение изоляции в стыках между ярмом и стержнями. Местные нагревы стали магнитопровода возникают в результате разрушения или износа изоляции стяжных болтов, повреждения междулистовой изоляции и плохого контакта электрических соединений.

Междувитковые замыкания в обмотках и секционные пробои и замыкания возникают при толчкообразных нагрузках или коротких замыканиях и в результате деформации секций от механических усилий при токах короткого замыкания и повреждении изоляции трансформатора от атмосферных перенапряжений. Обмотки — наиболее уязвимая часть трансформаторов, часто выходящие из строя. Наиболее распространенные повреждения обмотки — замыкания между витками и на корпус, междусекционные пробои, электродинамические разрушения и обрыв цепи. Перечисленные повреждения происходят в результате естественного износа изоляции, нарушения ее механической прочности при продолжительности работы более 15 лет. Изоляция разрушается также при длительных перегрузках трансформатора, сопровождаемых перегревом обмоток (около 105 °С).

При сквозных токах коротких замыканий вследствие динамических усилий наблюдается деформация обмоток, сдвиг их в осевом направлении и, как правило, механическое разрушение изоляции. Отгорание выводных концов, электродинамические усилия, небрежное соединение концов вызывают обрыв цепи обмоток, замыкание их на корпус или пробои с выходом трансформатора из строя.

Основные неисправности выводов трансформаторов: трещины, сколы и разрушения изоляторов в результате атмосферных перенапряжений, наброса металлических предметов или попадания животных на трансформатор, которые приводят к междуфазному короткому замыканию на выводах; загрязнения изоляторов; некачественная армировка и уплотнение; срыв резьбы стержня при неправильном навинчивании и затягивании гайки. Наиболее характерные повреждения выводов — течь масла между фланцем вывода и крышкой, в армировке или в месте выхода стержня. Фланец представляет собой чугунную обойму и предназначен для крепления фарфорового вывода (изолятора) на крышке трансформатора.

В большинстве случаев ремонт обмоток сводится к замене поврежденной изоляции проводов, клиньев, прокладок и других изолирующих обмотку элементов. Для проводов прямоугольного профиля большого сечения ограничиваются заменой поврежденной витковой изоляции. Переизолировку провода небольших однослойных катушек часто выполняют вручную. Поврежденные многослойные и другие сложные по конструкции обмотки, выполненные из проводов мелких сечений, как правило, заменяют новыми.

При ремонте старую поврежденную изоляцию удаляют обжиганием обмоток в специальных печах при температуре 260 — 300 °С. Для того чтобы витки обмотки при обжиге не разошлись, на обмотку в осевом направлении накладывают несколько проволочных бандажей, которые после обжига аккуратно снимают. Медный провод освобождают от остатков обгоревшей изоляции, зачищают наждачной бумагой. Витки обмотки изолируют бумажной или тафтяной лентой в два слоя в полный перекрой.

Для изготовления новых обмоток применяют обмоточные станки с ручным или моторным приводом, снабженные редуктором, счетчиком числа оборотов, приспособлением для натяжения и выравнивания провода, пусковым устройством (для моторного привода), конусной вертушкой с обмоточным проводом, тормозным устройством и шаблоном, придающим катушке нужные размеры и форму. Способ изготовления катушек зависит от конструкции и типа обмоток.

- Ремонт магнитопроводов трансформаторов.

Разбирают магнитопровод в следующем порядке: распаивают соединения катушек и выводов; снимают болты или шпильки, стягивающие верхнее ярмо; расшихтовывают его; записывают порядок укладки отдельных листов; обвязывают концы стержней сердечника миткалевой лентой таким образом, чтобы они не расходились веером и не портили изоляции катушек; снимают катушки. Затем, если это требуется для ремонта, следует расшихтовать весь магнитопровод.

Переизолирование листов стали начинают с удаления старого слоя изоляции одним из следующих способов: ручными или вращающимися стальными щетками, кипячением листов, покрытых бумажной изоляцией, в воде с последующей очисткой их от размякшей бумаги и клейстера и тщательной сушкой очищенных листов стали с равномерным нагревом их при температуре 250 — 300 °С в течение 2 — 3 мин в среде с ограниченным доступом воздуха.

Лучший способ изолирования листов — покрытие их масло- стойкими изоляционными лаками (например, № 202 и 302). Лаковая пленка обладает высокой механической прочностью, нагревостойкостью и значительным электрическим сопротивлением.

Рис. 3. Изоляция стяжной шпильки ярма: 1 — ярмо; 2 — ярмовая балка; 3 — стальная шайба; 4 — шпилька; 5 — гайка; 6 — изоляционная шайба; 7 — изоляционная

прокладка; 8 — изоляционная труба

При изготовлении новых листов стали для магнитопровода трансформатора раскрой стали выполняют таким образом, чтобы длинная сторона изготовляемого листа обязательно располагалась вдоль проката, так как совпадение направления магнитного потока с направлением проката снижает сопротивление магнитопровода; листы не должны иметь заусенцев — это достигается либо штамповкой листов, либо последующим снятием заусенцев, образующихся при вырезании листов ручными кровельными ножницами; отверстия в стали для стяжных шпилек выполняют только штампом, сверление не допускается; перед нанесением изолирующего

слоя из лака листы разрезают на определенные размеры, штампуют в них отверстия, которые тщательно зачищают; при изолировании бумагой сталь аккуратно очищают, режут и со стороны наклеенной бумаги штампуют отверстия с последующим удалением заусенцев, образовавшихся на неоклеенной стороне. Для восстановления изоляции стяжной шпильки применяют бакелитовые или бумажно-бакелитовые трубки заводского изготовления (рис. 3).

- Ремонт вводов и отводов трансформаторов.

Основные неисправности вводов следующие: трещины и сколы изоляторов, некачественные армировка и уплотнения, срыв резьбы контактного зажима при неправильном навинчивании и затягивании гаек. При значительных сколах и трещинах ввод заменяется новым.

Срыв резьбы на токоведущих стержнях и нарушение армировочной замазки устраняют путем переармировки фарфоровых изоляторов, изготовления и установки новых токоведущих стержней взамен испорченных, склейки изоляторов или замены выводов новыми.

На новый стержень, изготовленный по размерам заменяемого, навинчивают стальной или бронзовый колпак и закрепляют его контргайкой. С внутренней стороны колпак приваривают к стержню газовой сваркой, предварительно нагрев их в газовой камерной печи или другим доступным способом до температуры 600 — 700 °С. Качество сварки проверяют на специальном приспособлении сжатым воздухом.

В качестве армировочных цементирующих замазок для изоляторов напряжением до 10 кВ применяют глетоглицериновую и портландцементную замазки.

Выводы испытывают давлением масла, которое устанавливают при проверке кожуха трансформаторов на герметичность. Стенд испытаний представляет собой набор сварных металлических бачков с заплечиками, в которых предусмотрены отверстия для крепления крышек и фланцев изоляторов. К бачкам через пробковые краны присоединен маслонапорный трубопровод. Установку монтируют на раме над противнем из листового железа. Маслонапорная труба через пробковый кран шлангом соединена с напорным масляным бачком вместимостью 30 л, расположенным на стене на высоте 4 м. На соответствующем бачке через резиновую прокладку устанавливают испытуемый изолятор, открывают пробковый кран бачка, а затем и общий кран. Изолятор находится под давлением масла в течение 24 ч. Армировка считается качественной, если за это время через нее не будет протекать масло.

- Ремонт бака, крышки, расширителя, термосифонного фильтра и арматуры.

Перед началом ремонта пустой бак очищают от осадков и грязи, промывают, а затем ополаскивают теплым маслом и проверяют исправность работы спускного крана. Отмеченные места течи масла предварительно тщательно очищают от масла и краски, постепенно просушивают их газовой горелкой или паяльной лампой и заваривают газовой горелкой.

Места заварки в течение 1 — 2 ч испытывают избыточным давлением столба масла высотой 1,5 м над уровнем масла в расширителе. Для этого в отверстие под пробку расширителя устанавливают трубу и заполняют ее маслом. На время испытания все дыхательные отверстия в маслоуказателе и предохранительной (выхлопной) трубе герметически уплотняются. По окончании испытания масло сливают из трубы до максимального уровня в расширителе, а в отверстие завинчивают пробку. После этого удаляют герметические уплотнения и устанавливают необходимый уровень масла по маслоуказателю, сливая его избыток из расширителя. Одновременно проверяют исправность действия маслоуказателя и пробок расширителя.

Ремонт расширителя чаще всего ограничивают промывкой его маслом. Однако иногда возникает необходимость очистить их внутреннюю поверхность от ржавчины, обнаруженной на плоскости верхнего ярма под отверстием патрубка расширителя или под отверстием выхлопной трубы при снятой крышке бака.

Ржавчину можно обнаружить при постукивании деревянным молотком по поверхности расширителя по характерному шуму, издаваемому осыпающейся ржавчиной. При этом в местах глубокого ржавления сталь проламывается и такой расширитель подлежит замене. Для очистки ржавчины в расширителе, как правило, вырезают днище либо делают постоянный лаз в виде заглушки на прокладках. Очистив ржавчину с внутренней поверхности, расширитель протирают ветошью, смоченной бензином, и после полного высыхания покрывают лаком № 1201 или эмалью 624С с последующей просушкой. Днище, обработанное таким же способом, приваривают на прежнее место, затем внутреннюю поверхность расширителя вторично покрывают лаком. Отлакированный расширитель высушивают в печи при температуре 85 — 90 °С в течение 6 — 12 ч.

Крышки трансформаторов, но имеющих расширителя, с внутренней стороны часто покрываются ржавчиной, которая, осыпаясь, портит качество масла. После удаления ржавчины крышку покрывают антиконденсационной эмалью, состоящей из 100 весовых частей лака № 1201 и 10 весовых частей пробковой крошки. Эмаль наносят на горизонтально лежащую крышку кистью в два слоя. В качестве растворителя применяют бензол или толуол. После 20-минутной выдержки крышку просушивают в сушильном шкафу в течение 30 мин или на открытом воздухе в течение 4 — 6 ч. Работа с этой эмалью требует строгого соблюдения правил пожарной безопасности. Хранят эмаль в герметически закрытой таре.

- Асинхронные двигатели трехфазного переменного тока, их конструкция и принцип действия.

Дата добавления: 2015-01-29; просмотров: 529899; Мы поможем в написании вашей работы!; Нарушение авторских прав |