КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

|

Порядок сборки электродвигателей

Сборку электродвигателя начинают со сборки отдельных узлов. В подшипниковые щиты запрессовывают перезалитые вкладыши или выточенные заново втулки. Их надо предварительно пришабрить по валу и выпилить в них по старым размерам канавки для смазки и прорези для смазочных колец.

Вкладыши и втулки запрессовывают в щит при помощи небольшого винтового или гидравлического пресса или осторожными ударами молотка через прокладку. При этих операциях сборки особенно опасны перекосы, которые могут привести к заклиниванию втулок и вкладышей.

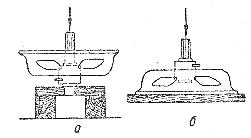

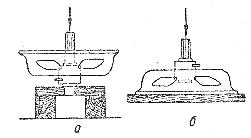

Рис. 2. Установка подшипникового щита электродвигателя при выбивании вкладыша: а - правильная, б - неправильная.

Шарикоподшипники необходимо туго посадить на вал. Для облегчения этой операции подшипник нагревают в масляной ванне до температуры 70 - 75°. При этом подшипник расширяется и легче надевается на вал электродвигателя. При нагревании подшипник не рекомендуется ложить на дно ванны, а надо подвешивать его на проволоке. Подогревать подшипник в пламени паяльной лампы не рекомендуется чтобы не допустить отпуск стали подшипника.

Насаживают подшипник на вал электродвигателя легкими ударами молотка по трубе, упирающейся во внутреннее кольцо подшипника. При дальнейшей сборке наружная обойма подшипника должна быть посажена нормально в гнездо подшипникового щита. Слишком тугая посадка может привести к зажиму шариков, а слабая вызовет проворачивание наружной обоймы подшипника в гнезде щита, что недопустимо.

Следующую операцию - введение ротора в расточку статора производят так же, как и при разборке. Затем устанавливают подшипниковые щиты, закрепляя их временно болтами. При этом необходимо, чтобы щиты были установлены на свое старое место, что проверяют по совпадению меток, нанесенных на корпусе и щите при разборке.

При одевании щитов на вал электродвигателя надо приподнять смазочные кольца подшипников скольжения, иначе они могут быть повреждены валом.

После установки щитов ротор электродвигателя проворачивают вручную. Ротор правильно собранного электродвигателя должен вращаться сравнительно легко.

Тугое вращение вала электродвигателя может быть вызвано: неправильной посадкой подшипника качения на вал (малый радиальный зазор), недостаточной расшабровкой втулки или вкладыша подшипника скольжения, наличием в подшипнике опилок, грязи, засохшего масла, перекосами вала, обработкой вала или корпуса, не соответствующей посадке, увеличенным трением кожаных или войлочных уплотнений о вал.

- Ремонт обмоток электрических машин.

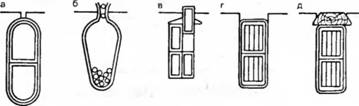

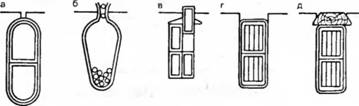

Обмотка является одной из наиболее важных частей электрической машины. Надежность машин в основном определяется качеством обмоток, поэтому к ним предъявляются требования электрической и механической прочности, нагревостойкости, влагостойкости и др. Все проводники обмотки должны быть изолированы друг от друга и от корпуса машины. Роль межвитковой изоляции выполняет изоляция самого провода, которая наносится на него в процессе изготовления на заводе. Изоляция, которая отделяет проводники обмотки от корпуса, называется корпусной. Закрытые пазы (рис. 2.22, а) применяют как в фазных, так и в короткозамкнутых роторах асинхронных двигателей. В современных машинах закрытые пазы имеют прорези для уменьшения пазового рассеяния (эти прорези нельзя использовать для закладывания проводов, поэтому пазы и называются закрытыми). Проводники в такие пазы помещают с торца сердечника.

Рис. 2.22. Пазы: а — закрытый; б — полузакрытый; е — полуоткрытый; г — открытый с бандажом; д — открытый с клином

Полузакрытые пазы (рис. 2.22, б) используют в статорах машин переменного тока мощностью до 100 кВт и напряжением до 660 В, а также в роторах и якорях машин мощностью до 15 кВт. Проводники обмотки круглого сечения опускают в пазы по одному через узкую прорезь. Полуоткрытые пазы (рис. 2.22, в) применяют в статорах машин переменного тока мощностью 120 - 400 кВт и напряжением не выше 660 В. В них укладывают жесткие катушки по две в каждом слое. Открытые пазы с креплением обмотки проволочным бандажом (рис. 2.22, г) используют в якорях машин постоянного тока мощностью до 200 кВт.

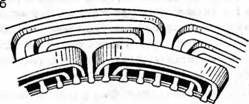

Открытые пазы с креплением, обмотки клином (рис. 2.22, д) применяются в якорях машин постоянного тока мощностью более 200 кВт, роторах синхронных машин мощностью 15 -100 кВт, статорах асинхронных машин мощностью свыше 400 кВт и крупных синхронных машин. Корпусная изоляция может быть гильзовой или непрерывной. При полуоткрытой и открытой формах паза прямолинейную часть проводов или катушек с гильзовой изоляцией обматывают несколькими слоями изоляционного материала, а для скрепления слоев оплетают изоляционными лентами. При полузакрытой форме паза гильзы из нескольких слоев помещают в пазы перед укладкой обмотки. Гильзовая изоляция простая в исполнении и занимает мало места в пазу, но ее можно применять в машинах с рабочим напряжением не выше 660 В. Это объясняется тем, что на стыках между гильзами и ленточной изоляцией лобовых частей катушек может быть пробой изоляции. Поэтому обмотки всех машин напряжением выше 1000 В имеют сплошную изоляцию. В этом случае катушки или стержни обмоток оплетают изоляционной лентой по всему контуру. Материал ленты подбирают в зависимости от класса нагревостойкости обмотки, количество слоев определяется рабочим напряжением машины. Существует несколько способов обматывания проводников и катушек обмотки с изоляционной лентой. Обматывание лентой вразбежку (рис. 2.23, а) — изоляционный слой не образуется, поэтому этот способ применяется только для стягивания витков катушки или удерживания слоев гильзовой изоляции.

Обматывание лентой встык (рис. 2.23, б) — непрерывный слой изоляции не получается, так как в местах стыков могут быть оголенные участки катушки. Такое изолирование применяют только для защиты пазовых частей катушки. Рис. 2.22. Пазы: а — закрытый; б — полузакрытый; е — полуоткрытый; г — открытый с бандажом; д — открытый с клином

Полузакрытые пазы (рис. 2.22, б) используют в статорах машин переменного тока мощностью до 100 кВт и напряжением до 660 В, а также в роторах и якорях машин мощностью до 15 кВт. Проводники обмотки круглого сечения опускают в пазы по одному через узкую прорезь. Полуоткрытые пазы (рис. 2.22, в) применяют в статорах машин переменного тока мощностью 120 - 400 кВт и напряжением не выше 660 В. В них укладывают жесткие катушки по две в каждом слое. Открытые пазы с креплением обмотки проволочным бандажом (рис. 2.22, г) используют в якорях машин постоянного тока мощностью до 200 кВт.

Открытые пазы с креплением, обмотки клином (рис. 2.22, д) применяются в якорях машин постоянного тока мощностью более 200 кВт, роторах синхронных машин мощностью 15 -100 кВт, статорах асинхронных машин мощностью свыше 400 кВт и крупных синхронных машин. Корпусная изоляция может быть гильзовой или непрерывной. При полуоткрытой и открытой формах паза прямолинейную часть проводов или катушек с гильзовой изоляцией обматывают несколькими слоями изоляционного материала, а для скрепления слоев оплетают изоляционными лентами. При полузакрытой форме паза гильзы из нескольких слоев помещают в пазы перед укладкой обмотки. Гильзовая изоляция простая в исполнении и занимает мало места в пазу, но ее можно применять в машинах с рабочим напряжением не выше 660 В. Это объясняется тем, что на стыках между гильзами и ленточной изоляцией лобовых частей катушек может быть пробой изоляции. Поэтому обмотки всех машин напряжением выше 1000 В имеют сплошную изоляцию. В этом случае катушки или стержни обмоток оплетают изоляционной лентой по всему контуру. Материал ленты подбирают в зависимости от класса нагревостойкости обмотки, количество слоев определяется рабочим напряжением машины. Существует несколько способов обматывания проводников и катушек обмотки с изоляционной лентой. Обматывание лентой вразбежку (рис. 2.23, а) — изоляционный слой не образуется, поэтому этот способ применяется только для стягивания витков катушки или удерживания слоев гильзовой изоляции.

Обматывание лентой встык (рис. 2.23, б) — непрерывный слой изоляции не получается, так как в местах стыков могут быть оголенные участки катушки. Такое изолирование применяют только для защиты пазовых частей катушки.

в в  Рис. 2.23. Способы изоляции: а — вразбежку; б — встык; в — внахлестку

Обматывание лентой внахлестку (рис. 2.23, в) — образуется основная изоляция катушки или стержня. При этом перекрывают предыдущий виток ленты на 1/3, 1/2 или 2/3 ее ширины. Чаще всего применяют перекрытие на 1/2 ширины ленты. При этом действительная толщина изоляции получается вдвое больше расчетной. Кроме межвитковой и корпусной изоляции катушек в обмотках применяют дополнительные изоляционные прокладки: на дне паза, между слоями обмоток, под проволочными бандажами, между лобовыми частями. Эти прокладки изготавливают из электрокартона, лаковой ткани и изоляционных пленок, а в машинах с нагревостойкой изоляцией из стеклоткани, микафолия, гибкого миканита и т. д. Нагревостойкость изоляции является одним из важнейших ее свойств. В зависимости от этого параметра изоляционные материалы разделяют на семь классов: Y (90 °С), А (105 °С), Е (120 °С), В (130 °С), F (155 °С), Н (180 °С), С (более 180 °С).

Диэлектрические свойства изоляции характеризуются ее электрической прочностью и величиной электрических потерь. Высокой электрической прочностью обладают материалы на основе слюды. Например, электрическая прочность микаленты в зависимости от марки и толщины составляет 16 - 20 кВ/мм, непропитанной хлопчатобумажной ленты — только 6, а стеклоленты — 4 кВ/мм. Электрическая прочность изоляционных материалов может значительно снизиться в результате деформаций при изготовлении обмоток. После пропитки соответствующими растворами электрическая и механическая прочность некоторых изоляционных материалов повышается. Для обмоток электрических машин применяют провода с волокнистой, эмалевой и комбинированной изоляцией и голые провода круглого, прямоугольного и фасонного сечений. Провода с эмалевой изоляцией круглого и прямоугольного сечения все в большей степени используются вместо проводов с волокнистой изоляцией, так как эмалевая изоляция более тонкая, чем волокнистая. Обмотка электрической машины состоит из витков, катушек и катушечных групп. Виток — два последовательно соединенных между собой проводника, размещенных под соседними разноименными полюсами. Виток может состоять из нескольких параллельных проводников. Число витков зависит от номинального напряжения машины, а площадь сечения проводников — от ее тока. Катушка — несколько витков, уложенных соответствующими сторонами в два паза и соединенных между собой последовательно. Части катушки, которые лежат в пазах сердечников, называют пазовыми или активными, а размещенные за пазами — лобовыми. Шаг катушки — число пазовых делений, заключенных между центрами пазов, в которые укладываются стороны витка или катушки. Шаг катушки может быть диаметральным или укороченным. Диаметральным называют шаг, равный полюсному делению, а укороченным — несколько меньший диаметрального. Катушечная группа представляет собой несколько последовательно соединенных катушек одной фазы, стороны которых лежат под двумя соседними полюсами. Обмотка — несколько катушечных групп, уложенных в пазы и соединенных по определенной схеме. Обмотки электрических машин разделяют на петлевые, волновые и комбинированные. По способу заполнения паза они могут быть однослойными и двухслойными. При однослойной обмотке сторона катушки занимает весь паз по его высоте, а при двухслойной — только половину, вторую его половину заполняет соответствующая сторона другой катушки. Основным типом статорной обмотки асинхронных машин является двухслойная обмотка с укороченным шагом. Однослойные обмотки применяются только в электродвигателях малых габаритов. На рис. 2.24 показаны развернутая и фронтальная (торцевая) схемы двухслойной трехфазной обмотки. Стороны катушек в пазовой части обозначают двумя линиями — сплошной и штриховой. Сплошной линией изображают сторону катушки, которая уложена в верхнюю часть паза, а штриховой — нижнюю сторону катушки, уложенной на дно паза. В разрывах вертикальных линий указывают номера пазов сердечника. Нижний и верхний слои лобовых частей изображают соответственно штриховыми и сплошными линиями. Начала первой, второй и третьей фаз обозначают CI, С2, СЗ (по старому, но широко используемому ГОСТу) или Ul, VI, W1 (по новому ГОСТу), а концы этих фаз — соответственно С4, С5, С6 или U2, V2, W2. На схеме указывается вид обмотки, а также даются ее параметры: z — число пазов; 2р — число полюсов; у — шаг обмотки по пазам; а — число пар параллельных ветвей в фазе; т — число фаз; способ соединения фаз — Y — звездой, Л — треугольником. Обмотки статоров выполняют однослойными и двухслойными. Намотку однослойных обмоток осуществляют механизированным способом на специальных станках. Однослойные обмотки имеют разную форму, а лобовые части одной катушечной группы — одинаковую форму, но разные размеры (рис. 2.25). Чтобы уложить обмотку в пазы сердечника статора, лобовые части катушек располагают по окружности в два или три ряда. Наиболее распространены однослойные двух- и трехплоскостные обмотки (лобовые части обмотки располагаются на двух или трех уровнях.

Рис. 2.23. Способы изоляции: а — вразбежку; б — встык; в — внахлестку

Обматывание лентой внахлестку (рис. 2.23, в) — образуется основная изоляция катушки или стержня. При этом перекрывают предыдущий виток ленты на 1/3, 1/2 или 2/3 ее ширины. Чаще всего применяют перекрытие на 1/2 ширины ленты. При этом действительная толщина изоляции получается вдвое больше расчетной. Кроме межвитковой и корпусной изоляции катушек в обмотках применяют дополнительные изоляционные прокладки: на дне паза, между слоями обмоток, под проволочными бандажами, между лобовыми частями. Эти прокладки изготавливают из электрокартона, лаковой ткани и изоляционных пленок, а в машинах с нагревостойкой изоляцией из стеклоткани, микафолия, гибкого миканита и т. д. Нагревостойкость изоляции является одним из важнейших ее свойств. В зависимости от этого параметра изоляционные материалы разделяют на семь классов: Y (90 °С), А (105 °С), Е (120 °С), В (130 °С), F (155 °С), Н (180 °С), С (более 180 °С).

Диэлектрические свойства изоляции характеризуются ее электрической прочностью и величиной электрических потерь. Высокой электрической прочностью обладают материалы на основе слюды. Например, электрическая прочность микаленты в зависимости от марки и толщины составляет 16 - 20 кВ/мм, непропитанной хлопчатобумажной ленты — только 6, а стеклоленты — 4 кВ/мм. Электрическая прочность изоляционных материалов может значительно снизиться в результате деформаций при изготовлении обмоток. После пропитки соответствующими растворами электрическая и механическая прочность некоторых изоляционных материалов повышается. Для обмоток электрических машин применяют провода с волокнистой, эмалевой и комбинированной изоляцией и голые провода круглого, прямоугольного и фасонного сечений. Провода с эмалевой изоляцией круглого и прямоугольного сечения все в большей степени используются вместо проводов с волокнистой изоляцией, так как эмалевая изоляция более тонкая, чем волокнистая. Обмотка электрической машины состоит из витков, катушек и катушечных групп. Виток — два последовательно соединенных между собой проводника, размещенных под соседними разноименными полюсами. Виток может состоять из нескольких параллельных проводников. Число витков зависит от номинального напряжения машины, а площадь сечения проводников — от ее тока. Катушка — несколько витков, уложенных соответствующими сторонами в два паза и соединенных между собой последовательно. Части катушки, которые лежат в пазах сердечников, называют пазовыми или активными, а размещенные за пазами — лобовыми. Шаг катушки — число пазовых делений, заключенных между центрами пазов, в которые укладываются стороны витка или катушки. Шаг катушки может быть диаметральным или укороченным. Диаметральным называют шаг, равный полюсному делению, а укороченным — несколько меньший диаметрального. Катушечная группа представляет собой несколько последовательно соединенных катушек одной фазы, стороны которых лежат под двумя соседними полюсами. Обмотка — несколько катушечных групп, уложенных в пазы и соединенных по определенной схеме. Обмотки электрических машин разделяют на петлевые, волновые и комбинированные. По способу заполнения паза они могут быть однослойными и двухслойными. При однослойной обмотке сторона катушки занимает весь паз по его высоте, а при двухслойной — только половину, вторую его половину заполняет соответствующая сторона другой катушки. Основным типом статорной обмотки асинхронных машин является двухслойная обмотка с укороченным шагом. Однослойные обмотки применяются только в электродвигателях малых габаритов. На рис. 2.24 показаны развернутая и фронтальная (торцевая) схемы двухслойной трехфазной обмотки. Стороны катушек в пазовой части обозначают двумя линиями — сплошной и штриховой. Сплошной линией изображают сторону катушки, которая уложена в верхнюю часть паза, а штриховой — нижнюю сторону катушки, уложенной на дно паза. В разрывах вертикальных линий указывают номера пазов сердечника. Нижний и верхний слои лобовых частей изображают соответственно штриховыми и сплошными линиями. Начала первой, второй и третьей фаз обозначают CI, С2, СЗ (по старому, но широко используемому ГОСТу) или Ul, VI, W1 (по новому ГОСТу), а концы этих фаз — соответственно С4, С5, С6 или U2, V2, W2. На схеме указывается вид обмотки, а также даются ее параметры: z — число пазов; 2р — число полюсов; у — шаг обмотки по пазам; а — число пар параллельных ветвей в фазе; т — число фаз; способ соединения фаз — Y — звездой, Л — треугольником. Обмотки статоров выполняют однослойными и двухслойными. Намотку однослойных обмоток осуществляют механизированным способом на специальных станках. Однослойные обмотки имеют разную форму, а лобовые части одной катушечной группы — одинаковую форму, но разные размеры (рис. 2.25). Чтобы уложить обмотку в пазы сердечника статора, лобовые части катушек располагают по окружности в два или три ряда. Наиболее распространены однослойные двух- и трехплоскостные обмотки (лобовые части обмотки располагаются на двух или трех уровнях.

Роторы асинхронных двигателей выполняют с короткозамкнутой или фазной обмоткой. Короткозамкнутые обмотки электрических машин старых конструкций изготовлялись в виде "беличьей клетки" из медных стержней, концы которых были запаяны в отверстиях, высверленных в медных короткозамкнутых кольцах (см. рис. 2.3). В современных асинхронных электрических машинах мощностью до 100 кВт короткозамкнутую обмотку ротора образуют заливкой его пазов расплавленным алюминием.

Роторы асинхронных двигателей выполняют с короткозамкнутой или фазной обмоткой. Короткозамкнутые обмотки электрических машин старых конструкций изготовлялись в виде "беличьей клетки" из медных стержней, концы которых были запаяны в отверстиях, высверленных в медных короткозамкнутых кольцах (см. рис. 2.3). В современных асинхронных электрических машинах мощностью до 100 кВт короткозамкнутую обмотку ротора образуют заливкой его пазов расплавленным алюминием.

С1 С6 С2 С4 СЗ С5 Рис. 2.25. Схемы однослойных двухплоскостных обмоток (г = 24; р = 2): а — с четным числом пар полюсов; б — расположение лобовых частей; в — с нечетным числом пар полюсов; г — расположение лобовых частей соответственно Р4, Р5, Р6 или К2, L2, М2.

Перемычки, которые соединяют начала и концы фаз обмотки ротора, указывают римскими цифрами, например, в первой фазе перемычка, которая соединяет начало Р1 и конец Р4, обозначена I-IV, Р2 и Р5 - II-V, РЗ и Р6 - III-VI. С1 С6 С2 С4 СЗ С5 Рис. 2.25. Схемы однослойных двухплоскостных обмоток (г = 24; р = 2): а — с четным числом пар полюсов; б — расположение лобовых частей; в — с нечетным числом пар полюсов; г — расположение лобовых частей соответственно Р4, Р5, Р6 или К2, L2, М2.

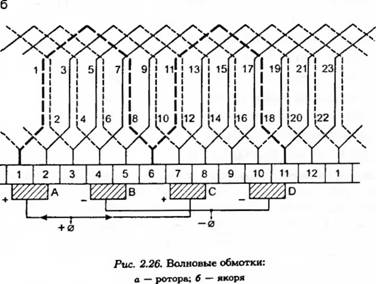

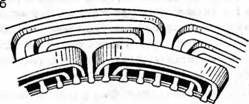

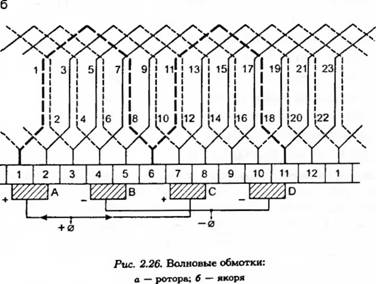

Перемычки, которые соединяют начала и концы фаз обмотки ротора, указывают римскими цифрами, например, в первой фазе перемычка, которая соединяет начало Р1 и конец Р4, обозначена I-IV, Р2 и Р5 - II-V, РЗ и Р6 - III-VI.   Для якорей машин постоянного тока применяют петлевые и волновые обмотки. Простая волновая обмотка якоря (рис. 2.26, б) получается соединением выводных концов секции с двумя коллекторными пластинами АС и BD, расстояние между которыми определяется двойным полюсным делением (2т). При выполнении обмотки конец последней секции первого обхода соединяют с началом секции, соседней с той, от которой был начат обход, и далее продолжают обходы по якорю и коллектору, пока не будут заполнены все пазы и не замкнется обмотка. Подготовка обмоток к ремонту. Ремонт обмоток выполняется специально обученными рабочими на обмоточных участках ремонтного подразделения или предприятия. Подготовка машин к ремонту заключается в подборе обмоточных проводов, изоляционных, пропиточных и вспомогательных материалов. Перечень материалов, необходимых для ремонта обмоток, заносят в эксплуатационную документацию электрической машины. Для выявления замыканий в обмотке между витками одной катушки или проводами разных фаз используют специальные приборы. Определив характер неисправности обмотки, начинают ее ремонт. Технология капитального ремонта обмоток электрических машин включает следующие основные операции: • разборка обмотки; • очистка пазов сердечника от старой изоляции; • ремонт сердечника и механической части машины; • очистка катушек обмотки от старой изоляции; • подготовительные операции для изготовления обмотки; • изготовление катушек обмотки; • изолирование сердечника и обмоткодержателей; • укладывание обмотки в паз; • пайка соединений обмотки; • крепление обмотки в пазах; • сушка и пропитка обмотки. Ремонт обмоток статоров. Изготовление обмотки статора начинают с намотки отдельных катушек на шаблоне. Чтобы правильно выбрать размер шаблона, необходимо знать основные размеры катушек, главным образом их прямолинейной и лобовой частей. Размеры катушек обмотки демонтируемых машин определяют путем замеров старой обмотки. Катушки всыпных обмоток статоров изготавливают обычно на универсальных шаблонах (рис. 2.27). Такой шаблон представляет собой стальную плиту 1, которая при помощи приваренной к ней втулки 2 соединяется со шпинделем намоточного станка. Плита имеет форму трапеции. В ее прорези установлены четыре шпильки, закрепленные гайками. При намотке катушек разной длины шпильки перемещают в прорезях. При намотке катушек разной ширины шпильки переставляют с одних прорезей в другие. В обмотках статора машин переменного тока обычно несколько соседних катушек соединяют последовательно, и они образуют катушечную группу. Чтобы избежать лишних паечных соединений, все катушки одной катушечной группы наматывают цельным проводом. Поэтому на шпильки 3 надевают ролики 4, выточенные из текстолита или алюминия. Число желобков на ролике равно наибольшему числу катушек в катушечной группе, размеры желобков должны быть такими, чтобы в них могли поместиться все проводники катушки. Для якорей машин постоянного тока применяют петлевые и волновые обмотки. Простая волновая обмотка якоря (рис. 2.26, б) получается соединением выводных концов секции с двумя коллекторными пластинами АС и BD, расстояние между которыми определяется двойным полюсным делением (2т). При выполнении обмотки конец последней секции первого обхода соединяют с началом секции, соседней с той, от которой был начат обход, и далее продолжают обходы по якорю и коллектору, пока не будут заполнены все пазы и не замкнется обмотка. Подготовка обмоток к ремонту. Ремонт обмоток выполняется специально обученными рабочими на обмоточных участках ремонтного подразделения или предприятия. Подготовка машин к ремонту заключается в подборе обмоточных проводов, изоляционных, пропиточных и вспомогательных материалов. Перечень материалов, необходимых для ремонта обмоток, заносят в эксплуатационную документацию электрической машины. Для выявления замыканий в обмотке между витками одной катушки или проводами разных фаз используют специальные приборы. Определив характер неисправности обмотки, начинают ее ремонт. Технология капитального ремонта обмоток электрических машин включает следующие основные операции: • разборка обмотки; • очистка пазов сердечника от старой изоляции; • ремонт сердечника и механической части машины; • очистка катушек обмотки от старой изоляции; • подготовительные операции для изготовления обмотки; • изготовление катушек обмотки; • изолирование сердечника и обмоткодержателей; • укладывание обмотки в паз; • пайка соединений обмотки; • крепление обмотки в пазах; • сушка и пропитка обмотки. Ремонт обмоток статоров. Изготовление обмотки статора начинают с намотки отдельных катушек на шаблоне. Чтобы правильно выбрать размер шаблона, необходимо знать основные размеры катушек, главным образом их прямолинейной и лобовой частей. Размеры катушек обмотки демонтируемых машин определяют путем замеров старой обмотки. Катушки всыпных обмоток статоров изготавливают обычно на универсальных шаблонах (рис. 2.27). Такой шаблон представляет собой стальную плиту 1, которая при помощи приваренной к ней втулки 2 соединяется со шпинделем намоточного станка. Плита имеет форму трапеции. В ее прорези установлены четыре шпильки, закрепленные гайками. При намотке катушек разной длины шпильки перемещают в прорезях. При намотке катушек разной ширины шпильки переставляют с одних прорезей в другие. В обмотках статора машин переменного тока обычно несколько соседних катушек соединяют последовательно, и они образуют катушечную группу. Чтобы избежать лишних паечных соединений, все катушки одной катушечной группы наматывают цельным проводом. Поэтому на шпильки 3 надевают ролики 4, выточенные из текстолита или алюминия. Число желобков на ролике равно наибольшему числу катушек в катушечной группе, размеры желобков должны быть такими, чтобы в них могли поместиться все проводники катушки.

Рис. 2.27.Универсальный намоточный шаблон: 1 — плита; 2 — втулка; 3 — шпилька; 4 — ролики

Иногда при ремонте обмоток двигателей приходится заменять отсутствующие провода проводами других марок и сечений. По тем же причинам вместо намотки катушки одним проводом используют намотку двумя (и более) параллельными проводами, суммарное сечение которых эквивалентно требуемому. При замене проводов ремонтируемых двигателей предварительно (до намотки катушек) проверяют коэффициент заполнения паза, который должен быть 0,7 - 0,75. Катушки двухслойной обмотки укладывают в пазы сердечника группами, как они были намотаны на шаблоне. Провода распределяют в один слой и кладут стороны катушек, которые прилегают к пазу. Другие стороны катушек не укладывают в пазы до тех пор, пока не будут уложены нижние стороны катушек во все пазы (рис. 2.28). Следующие катушки кладут одновременно верхними и нижними сторонами. Между верхними и нижними сторонами катушек в пазах устанавливают изоляционные прокладки из электрокартона, согнутого в виде скобочки, а между лобовыми частями — из лакоткани или листов картона с наклеенными на них кусочками лакоткани. При ремонте электрических машин старых конструкций с закрытыми пазами рекомендуется до начала демонтажа обмотки снять ее реальные обмоточные данные (диаметр провода, количество проводов в пазе, шаг обмотки по пазам и др.), а затем сделать эскизы лобовых частей и отмаркировать пазы статора (эти данные могут понадобиться при восстановлении обмотки). Рис. 2.27.Универсальный намоточный шаблон: 1 — плита; 2 — втулка; 3 — шпилька; 4 — ролики

Иногда при ремонте обмоток двигателей приходится заменять отсутствующие провода проводами других марок и сечений. По тем же причинам вместо намотки катушки одним проводом используют намотку двумя (и более) параллельными проводами, суммарное сечение которых эквивалентно требуемому. При замене проводов ремонтируемых двигателей предварительно (до намотки катушек) проверяют коэффициент заполнения паза, который должен быть 0,7 - 0,75. Катушки двухслойной обмотки укладывают в пазы сердечника группами, как они были намотаны на шаблоне. Провода распределяют в один слой и кладут стороны катушек, которые прилегают к пазу. Другие стороны катушек не укладывают в пазы до тех пор, пока не будут уложены нижние стороны катушек во все пазы (рис. 2.28). Следующие катушки кладут одновременно верхними и нижними сторонами. Между верхними и нижними сторонами катушек в пазах устанавливают изоляционные прокладки из электрокартона, согнутого в виде скобочки, а между лобовыми частями — из лакоткани или листов картона с наклеенными на них кусочками лакоткани. При ремонте электрических машин старых конструкций с закрытыми пазами рекомендуется до начала демонтажа обмотки снять ее реальные обмоточные данные (диаметр провода, количество проводов в пазе, шаг обмотки по пазам и др.), а затем сделать эскизы лобовых частей и отмаркировать пазы статора (эти данные могут понадобиться при восстановлении обмотки).  Рис. 2.28. Укладка проводов катушки всыпной обмотки в пазы сердечника Рис. 2.28. Укладка проводов катушки всыпной обмотки в пазы сердечника  Рис. 2.29. Способ изготовления изоляционных гильз электрических машин с закрытыми пазами сердечника: 1 — стальной дорн; 2 — гильза

Изготовление обмотки с закрытыми пазами имеет ряд особенностей. Пазовую изоляцию таких обмоток делают в виде гильз из электрокартона и лакоткани. Предварительно по размерам пазов машины изготовляют стальной дорн 1, который представляет собой два встречных клина (рис. 2.29). Дорн должен быть меньше паза на толщину гильзы 2. Затем по размерам старой гильзы нарезают заготовки из электрокартона и лакоткани на полный комплект гильз и приступают к их изготовлению. Нагревают дорн до 80 - 100 °С и плотно обертывают заготовкой, пропитанной лаком. Сверху на заготовку вполнахлестку плотно укладывают хлопчатобумажную ленту. После охлаждения дорна до температуры окружающей среды разводят клинья и снимают готовую гильзу. Перед намоткой помещают гильзы в пазы статора, а затем заполняют их стальными прутками, диаметр которых должен быть на 0,05 - 0,1 мм больше диаметра изолированного обмоточного провода. От бухты отрезают кусок провода, необходимый для намотки одной катушки. Длинный провод усложняет намотку, при этом нередко повреждается изоляция из-за частой протяжки его через паз. Намотку в протяжку обычно производят два обмотчика, которые стоят с двух сторон статора (рис. 2.30). Изоляцию лобовых частей обмотки машин на напряжение до 660 В, предназначенных для работы в нормальной среде, выполняют стеклолентой ЛЭС, причем каждый следующий слой полуперекрывает предыдущий. Каждую катушку группы обматывают, начиная от торца сердечника. Сначала обматывают лентой часть изоляционной гильзы, которая выступает из паза, а затем часть катушки до конца выгиба. Середины головок группы обматывают стеклолентой вполнахлестку. Конец ленты закрепляют на головке клеем или плотно пришивают к ней. Провода обмотки, которые лежат в пазе, удерживают с помощью пазовых клиньев, изготавливаемых из бука, березы, пластмассы, текстолита или гетинакса. Клин должен быть на 10 - 15 мм длиннее сердечника и на 2 – 3 мм короче пазовой изоляции и толщиной не менее 2 мм. Для влагоустойчивости деревянные клинья "варят" 3 - 4ч в олифе при 120 - 140°С. Рис. 2.29. Способ изготовления изоляционных гильз электрических машин с закрытыми пазами сердечника: 1 — стальной дорн; 2 — гильза

Изготовление обмотки с закрытыми пазами имеет ряд особенностей. Пазовую изоляцию таких обмоток делают в виде гильз из электрокартона и лакоткани. Предварительно по размерам пазов машины изготовляют стальной дорн 1, который представляет собой два встречных клина (рис. 2.29). Дорн должен быть меньше паза на толщину гильзы 2. Затем по размерам старой гильзы нарезают заготовки из электрокартона и лакоткани на полный комплект гильз и приступают к их изготовлению. Нагревают дорн до 80 - 100 °С и плотно обертывают заготовкой, пропитанной лаком. Сверху на заготовку вполнахлестку плотно укладывают хлопчатобумажную ленту. После охлаждения дорна до температуры окружающей среды разводят клинья и снимают готовую гильзу. Перед намоткой помещают гильзы в пазы статора, а затем заполняют их стальными прутками, диаметр которых должен быть на 0,05 - 0,1 мм больше диаметра изолированного обмоточного провода. От бухты отрезают кусок провода, необходимый для намотки одной катушки. Длинный провод усложняет намотку, при этом нередко повреждается изоляция из-за частой протяжки его через паз. Намотку в протяжку обычно производят два обмотчика, которые стоят с двух сторон статора (рис. 2.30). Изоляцию лобовых частей обмотки машин на напряжение до 660 В, предназначенных для работы в нормальной среде, выполняют стеклолентой ЛЭС, причем каждый следующий слой полуперекрывает предыдущий. Каждую катушку группы обматывают, начиная от торца сердечника. Сначала обматывают лентой часть изоляционной гильзы, которая выступает из паза, а затем часть катушки до конца выгиба. Середины головок группы обматывают стеклолентой вполнахлестку. Конец ленты закрепляют на головке клеем или плотно пришивают к ней. Провода обмотки, которые лежат в пазе, удерживают с помощью пазовых клиньев, изготавливаемых из бука, березы, пластмассы, текстолита или гетинакса. Клин должен быть на 10 - 15 мм длиннее сердечника и на 2 – 3 мм короче пазовой изоляции и толщиной не менее 2 мм. Для влагоустойчивости деревянные клинья "варят" 3 - 4ч в олифе при 120 - 140°С.

Рис. 2.30.Намотка впротяжку статорной обмотки электрической машины с закрытыми пазами

Клинья забивают в пазы средних и малых машин молотком и с помощью деревянной надставки, а в пазы крупных машин — пневматическим молотком (рис. 2.31). Затем собирают схему обмотки. Если фаза обмотки намотана отдельными катушками, их последовательно соединяют в катушечные группы. Рис. 2.30.Намотка впротяжку статорной обмотки электрической машины с закрытыми пазами

Клинья забивают в пазы средних и малых машин молотком и с помощью деревянной надставки, а в пазы крупных машин — пневматическим молотком (рис. 2.31). Затем собирают схему обмотки. Если фаза обмотки намотана отдельными катушками, их последовательно соединяют в катушечные группы.  Рис. 2.31. Приспособление для забивки клиньев в пазы: 1 — клин; 2 — пазовая изоляция; 3 — надставка За начало фаз принимают выводы катушечных групп, которые выходят из пазов, расположенных около выводного щитка. Эти выводы отгибают к корпусу статора и предварительно соединяют катушечные группы каждой фазы, скручивают зачищенные от изоляции концы проводов катушечных групп. После сборки схемы обмотки проверяют электрическую прочность изоляции между фазами и на корпус, а также правильность ее соединения. Для этого используют самый простой способ — кратковременно подключают статор к сети (127 или 220В), а затем к поверхности его расточки прикладывают стальной шарик (от шарикоподшипника) и отпускают его. Если шарик вращается по окружности расточки, значит схема собрана правильно. Такую проверку можно также осуществить с помощью вертушки. В центре диска из жести пробивают отверстие, укрепляют его гвоздем на торце деревянной планки, а затем эту вертушку помещают в расточку статора, который подключен к электрической сети. Если схема собрана правильно, диск будет вращаться. Правильность сборки схемы и отсутствие витковых замыканий в обмотках ремонтируемых машин проверяют также электронным аппаратом Ел-1. Две одинаковые обмотки или секции соединяют с аппаратом, а затем с помощью синхронного переключателя подают периодически импульсы напряжения на электронно-лучевую трубку аппарата. Если в обмотках нет повреждений, кривые напряжений на экране накладываются одна на другую, при наличии же дефектов они раздваиваются. Для обнаружения пазов, в которых находятся короткозамкнутые витки, используют приспособление с двумя П-образными электромагнитами на 100 и 2000 витков. Катушку неподвижного электромагнита (100 витков) соединяют с выводами аппарата, а катушку подвижного электромагнита (2000 витков) — с выводами "Сигн. явл.". При этом средняя ручка должна быть поставлена в крайнее левое положение "Работа с приспособлением". Если переставить оба электромагнита приспособления с паза на паз по расточке статора, на экране появится прямая или кривая линия с малыми амплитудами, которая свидетельствует об отсутствии в пазе короткозамкнутых витков. В противном случае на экране будут кривые линии с большими амплитудами. Аналогично находят короткозамкнутые витки в обмотке фазного ротора или якоря машин постоянного тока. Ремонт обмоток роторов. В асинхронных двигателях с фазным ротором используют два основных типа обмоток: катушечную и стержневую. Изготовление всыпных и протяжных катушечных обмоток роторов почти не отличается от изготовления таких же обмоток статоров. В машинах мощностью до 100 кВт применяют преимущественно стержневые двухслойные волновые обмотки роторов. В них повреждаются не сами стержни, а их изоляция (в результате частых чрезмерных нагревов), а также пазовая изоляция роторов. Обычно медные стержни поврежденной обмотки используют повторно, поэтому после восстановления изоляции их кладут в те же пазы, в которых они находились до ремонта. Сборка стержневой обмотки ротора состоит из трех основных операций: укладка стержней в пазы сердечника ротора, изгибание лобовых частей стержней и соединение стержней верхнего и нижнего рядов пайкой или сваркой. Изолированные стержни, которые используются повторно, поступают на укладку в пазы только с одной согнутой лобовой частью. Другие концы этих стержней изгибают специальными ключами после укладки в пазы. Сначала кладут в пазы стержни нижнего ряда, вставляя их со стороны, противоположной контактным кольцам. Уложив весь нижний ряд стержней, их прямые участки помещают на дно пазов, а согнутые лобовые части — на изолированный обмоткодержатель. Концы согнутых лобовых частей сильно стягивают временным бандажом из мягкой стальной проволоки, плотно прижимая их к обмоткодержателю. Второй временный бандаж из проволоки наматывают на середины лобовых частей. Временные бандажи служат для предотвращения сдвига стержней при дальнейшем их изгибании.

Стержни изгибают с помощью двух специальных ключей (рис. 2.32). После укладки стержней нижнего ряда переходят к укладке стержней верхнего ряда обмотки, вставляя их в пазы со стороны, противоположной от контактных колец. Потом кладут временные бандажи. Концы стержней соединяют медной проволокой для проверки отсутствия замыкания на корпус. Если результаты испытаний положительные, продолжают сборку обмотки, концы верхних стержней изгибают в противоположную сторону. Согнутые лобовые части верхних стержней также крепят двумя временными бандажами. Рис. 2.31. Приспособление для забивки клиньев в пазы: 1 — клин; 2 — пазовая изоляция; 3 — надставка За начало фаз принимают выводы катушечных групп, которые выходят из пазов, расположенных около выводного щитка. Эти выводы отгибают к корпусу статора и предварительно соединяют катушечные группы каждой фазы, скручивают зачищенные от изоляции концы проводов катушечных групп. После сборки схемы обмотки проверяют электрическую прочность изоляции между фазами и на корпус, а также правильность ее соединения. Для этого используют самый простой способ — кратковременно подключают статор к сети (127 или 220В), а затем к поверхности его расточки прикладывают стальной шарик (от шарикоподшипника) и отпускают его. Если шарик вращается по окружности расточки, значит схема собрана правильно. Такую проверку можно также осуществить с помощью вертушки. В центре диска из жести пробивают отверстие, укрепляют его гвоздем на торце деревянной планки, а затем эту вертушку помещают в расточку статора, который подключен к электрической сети. Если схема собрана правильно, диск будет вращаться. Правильность сборки схемы и отсутствие витковых замыканий в обмотках ремонтируемых машин проверяют также электронным аппаратом Ел-1. Две одинаковые обмотки или секции соединяют с аппаратом, а затем с помощью синхронного переключателя подают периодически импульсы напряжения на электронно-лучевую трубку аппарата. Если в обмотках нет повреждений, кривые напряжений на экране накладываются одна на другую, при наличии же дефектов они раздваиваются. Для обнаружения пазов, в которых находятся короткозамкнутые витки, используют приспособление с двумя П-образными электромагнитами на 100 и 2000 витков. Катушку неподвижного электромагнита (100 витков) соединяют с выводами аппарата, а катушку подвижного электромагнита (2000 витков) — с выводами "Сигн. явл.". При этом средняя ручка должна быть поставлена в крайнее левое положение "Работа с приспособлением". Если переставить оба электромагнита приспособления с паза на паз по расточке статора, на экране появится прямая или кривая линия с малыми амплитудами, которая свидетельствует об отсутствии в пазе короткозамкнутых витков. В противном случае на экране будут кривые линии с большими амплитудами. Аналогично находят короткозамкнутые витки в обмотке фазного ротора или якоря машин постоянного тока. Ремонт обмоток роторов. В асинхронных двигателях с фазным ротором используют два основных типа обмоток: катушечную и стержневую. Изготовление всыпных и протяжных катушечных обмоток роторов почти не отличается от изготовления таких же обмоток статоров. В машинах мощностью до 100 кВт применяют преимущественно стержневые двухслойные волновые обмотки роторов. В них повреждаются не сами стержни, а их изоляция (в результате частых чрезмерных нагревов), а также пазовая изоляция роторов. Обычно медные стержни поврежденной обмотки используют повторно, поэтому после восстановления изоляции их кладут в те же пазы, в которых они находились до ремонта. Сборка стержневой обмотки ротора состоит из трех основных операций: укладка стержней в пазы сердечника ротора, изгибание лобовых частей стержней и соединение стержней верхнего и нижнего рядов пайкой или сваркой. Изолированные стержни, которые используются повторно, поступают на укладку в пазы только с одной согнутой лобовой частью. Другие концы этих стержней изгибают специальными ключами после укладки в пазы. Сначала кладут в пазы стержни нижнего ряда, вставляя их со стороны, противоположной контактным кольцам. Уложив весь нижний ряд стержней, их прямые участки помещают на дно пазов, а согнутые лобовые части — на изолированный обмоткодержатель. Концы согнутых лобовых частей сильно стягивают временным бандажом из мягкой стальной проволоки, плотно прижимая их к обмоткодержателю. Второй временный бандаж из проволоки наматывают на середины лобовых частей. Временные бандажи служат для предотвращения сдвига стержней при дальнейшем их изгибании.

Стержни изгибают с помощью двух специальных ключей (рис. 2.32). После укладки стержней нижнего ряда переходят к укладке стержней верхнего ряда обмотки, вставляя их в пазы со стороны, противоположной от контактных колец. Потом кладут временные бандажи. Концы стержней соединяют медной проволокой для проверки отсутствия замыкания на корпус. Если результаты испытаний положительные, продолжают сборку обмотки, концы верхних стержней изгибают в противоположную сторону. Согнутые лобовые части верхних стержней также крепят двумя временными бандажами.  Рис. 2.32. Набор специальных инструментов обмотчика электрических машин: о — пластинка; б — "язык"; в — обратный клин; г — угловой нож; д — выколотка; е — топорик; ок, а — ключи для гнутья стержней ротора После укладки стержней верхнего и нижнего рядов обмотку ротора сушат при 80 - 100° С в печи или сушильном шкафу. Затем испытывают изоляцию высушенной обмотки. Конечными операциями изготовления стержневой обмотки ротора ремонтируемой машины является соединение стержней, забивание клиньев в пазы и бандажирование обмотки. Для повышения надежности машин применяют соединение стержней пайкой твердыми припоями. Обмотки фазных роторов асинхронных двигателей соединяют преимущественно "звездой".

Большинство асинхронных двигателей мощностью до 100 кВт изготавливается с короткозамкнутым ротором, который выполняют из алюминия методом литья. Ремонт литого ротора с поврежденным стержнем состоит из перезаливки его после выплавки алюминия и очистки пазов. Для этой цели используют кокили. На крупных электроремонтных заводах короткозамкнутые роторы заливают алюминием центробежным или вибрационным способом, а также используют литье под давлением. Ремонт обмоток якорей. Основные неисправности обмоток якорей: соединение обмотки с корпусом, межвитковые замыкания, обрывы в обмотках, механические повреждения паек. При подготовке якоря к ремонту снимают старые бандажи, отпаивают соединения с коллектором, удаляют старую обмотку, предварительно записав все необходимые для ремонта данные. В машинах постоянного тока применяют стержневые и шаблонные обмотки якорей. Стержневые обмотки якорей выполняют так же, как и стержневые обмотки роторов. Для намотки секций шаблонной обмотки используют изолированные провода, а также медные шины, которые изолируют лакотканью или миколентой. Секции шаблонной обмотки наматывают на универсальных шаблонах, которые позволяют делать обмотку, а затем растяжку небольшой секции, не снимая ее с шаблона. Растяжку секций якорей крупных машин выполняют на специальных станках с машинным приводом. Перед растяжкой секцию закрепляют, временно обматывая ее хлопчатобумажной лентой в один слой, чтобы обеспечить правильное формирование секции при растяжении. Катушки шаблонных обмоток изолируют вручную или на специальных станках. При укладке шаблонной обмотки в паз следят, чтобы концы катушки, которые повернуты к коллектору, а также расстояния от края сердечника до перехода прямой (пазовой) части в лобовую были одинаковые. После укладки всей обмотки провода обмотки якоря подсоединяют к пластинам коллектора пайкой с использованием припоя ПОСЗО. Качество пайки проверяют внешним осмотром, измерением переходного сопротивления между соседними пластинами, пропусканием рабочего тока по обмотке якоря. При качественной пайке переходное сопротивление между всеми парами пластин должно быть одинаковым. При пропускании по обмотке якоря в течение 20 - 30 мин номинального тока не должно возникать местных нагревов. Рис. 2.32. Набор специальных инструментов обмотчика электрических машин: о — пластинка; б — "язык"; в — обратный клин; г — угловой нож; д — выколотка; е — топорик; ок, а — ключи для гнутья стержней ротора После укладки стержней верхнего и нижнего рядов обмотку ротора сушат при 80 - 100° С в печи или сушильном шкафу. Затем испытывают изоляцию высушенной обмотки. Конечными операциями изготовления стержневой обмотки ротора ремонтируемой машины является соединение стержней, забивание клиньев в пазы и бандажирование обмотки. Для повышения надежности машин применяют соединение стержней пайкой твердыми припоями. Обмотки фазных роторов асинхронных двигателей соединяют преимущественно "звездой".

Большинство асинхронных двигателей мощностью до 100 кВт изготавливается с короткозамкнутым ротором, который выполняют из алюминия методом литья. Ремонт литого ротора с поврежденным стержнем состоит из перезаливки его после выплавки алюминия и очистки пазов. Для этой цели используют кокили. На крупных электроремонтных заводах короткозамкнутые роторы заливают алюминием центробежным или вибрационным способом, а также используют литье под давлением. Ремонт обмоток якорей. Основные неисправности обмоток якорей: соединение обмотки с корпусом, межвитковые замыкания, обрывы в обмотках, механические повреждения паек. При подготовке якоря к ремонту снимают старые бандажи, отпаивают соединения с коллектором, удаляют старую обмотку, предварительно записав все необходимые для ремонта данные. В машинах постоянного тока применяют стержневые и шаблонные обмотки якорей. Стержневые обмотки якорей выполняют так же, как и стержневые обмотки роторов. Для намотки секций шаблонной обмотки используют изолированные провода, а также медные шины, которые изолируют лакотканью или миколентой. Секции шаблонной обмотки наматывают на универсальных шаблонах, которые позволяют делать обмотку, а затем растяжку небольшой секции, не снимая ее с шаблона. Растяжку секций якорей крупных машин выполняют на специальных станках с машинным приводом. Перед растяжкой секцию закрепляют, временно обматывая ее хлопчатобумажной лентой в один слой, чтобы обеспечить правильное формирование секции при растяжении. Катушки шаблонных обмоток изолируют вручную или на специальных станках. При укладке шаблонной обмотки в паз следят, чтобы концы катушки, которые повернуты к коллектору, а также расстояния от края сердечника до перехода прямой (пазовой) части в лобовую были одинаковые. После укладки всей обмотки провода обмотки якоря подсоединяют к пластинам коллектора пайкой с использованием припоя ПОСЗО. Качество пайки проверяют внешним осмотром, измерением переходного сопротивления между соседними пластинами, пропусканием рабочего тока по обмотке якоря. При качественной пайке переходное сопротивление между всеми парами пластин должно быть одинаковым. При пропускании по обмотке якоря в течение 20 - 30 мин номинального тока не должно возникать местных нагревов.

| | - Ремонт коллекторов, щеткодержателей и контактных колец.

Коллектор может иметь следующие неисправности: нарушение геометрической формы, замыкание коллекторных пластин, выступайте межпластиночной изоляции над пластинами, износ и оплавление пластин. Геометрическая форма коллектора нарушается чаще всего из-за несвоевременного продороживания коллектора. При этой неисправности на рабочей поверхности коллектора в результате неравномерного износа пластин в продольном направлении образуется волнистость и повышается радиальное биение.

Для восстановления коллектор обтачивают на токарном станке, а затем шлифуют и полируют. Обточку выполняют до полной ликвидации дефекта при минимальной подаче (не более 0,05мм/об) резцами с пластинами из твердого сплава ВК-6 или ВК-8 со скоростью резания 1 - 1,5 м/с, которая не должна превышать номинальную окружную скорость коллектора.

После обточки коллектор продороживают и полируют. На практике обточку и шлифовку выполняют с помощью переносных приспособлений при вращении якоря машины постоянного тока в своих подшипниках (рис. 2.34). Шлифовку коллектора производят при номинальной частоте вращения якоря. Полируют коллектор с помощью деревянных брусков из несмолистых пород дерева (бук, клен), которые вставляют в щеткодержатели вместо щеток так, чтобы их волокна были расположены перпендикулярно к коллектору. Полировка способствует более быстрому образованию на поверхности коллектора оксидной пленки, необходимой для хорошей коммутации.

Рис. 2.34. Переносные приспособления для обточки (а) и шлифовки (б) коллектора:

1 — станина; 2 — суппорт; 3 — резец; 4 — карборундовый круг; 5 — гибкий вал; 6 — электродвигатель

Ремонт коллектора заканчивается продороживанием, т. е. прорезанием межпластиночной миканитовой изоляции на глубину 0,5 - 1,5 мм в зависимости от размеров коллектора. Иногда продороживание выполняют ручными резаками (рис. 2.35, о) и с помощью специального переносного приспособления ПМР-20К (рис. 2.35, б). Рабочая часть приспособления имеет метрическую шкалу для установки дисковых фрез на размер и шаг коллекторных пластин, а также концентрический зажим, позволяющий регулировать глубину продороживания. Изоляция прорезается фрезой левого вращения и соответствующей толщины. Продороживание выполняют в защитных очках и одежде, рукава которой должны быть завязаны.

По окончании продороживания края пластин обрабатывают напильником (снимают заусенцы и скашивают под утлом 45°).

Поврежденные пластины заменяют с помощью специальных приспособлений. Новые пластины должны быть из того же материала и иметь такой же профиль и размеры, что и заменяемые. Пластины предварительно собирают и спрессовывают с миканитовой изоляцией и между собой, а затем устанавливают на коллектор.

Рис. 2.35. Приспособления для продороживания коллектора: а — ручной резак; б — переносное устройство для механизированной выборки межпластннной изоляции коллектора; 1 — рукоятки; 2 — рабочая часть; 3 — карданный валик; 4 — редуктор; 5 — электродвигатель; 6 — магнитный пускатель

После замены пластин коллектор формуют на специальных станках. При большом числе поврежденных пластин коллектор снимают с вала с помощью специального приспособления (рис. 2.36), предварительно отсоединив концы обмотки якоря от пластин или петушков. Чтобы снять коллектор 4, в его вентиляционные каналы вводят шесть крюков 5 и поворачивают их на 90° так, чтобы они зацепили корпус коллектора. Концы крюков вставляют в отверстия диска 3, в центре которого нарезана резьба для винта 2. Вращая винт воротком 1, снимают коллектор с вала якоря и устанавливают новый коллектор. Заменяют также коллекторы, износ пластин которых составляет: 2,5 мм при диаметре коллектора до 100 мм; 3,5 мм при диаметре 250 - 500 мм. Рис. 2.35. Приспособления для продороживания коллектора: а — ручной резак; б — переносное устройство для механизированной выборки межпластннной изоляции коллектора; 1 — рукоятки; 2 — рабочая часть; 3 — карданный валик; 4 — редуктор; 5 — электродвигатель; 6 — магнитный пускатель

После замены пластин коллектор формуют на специальных станках. При большом числе поврежденных пластин коллектор снимают с вала с помощью специального приспособления (рис. 2.36), предварительно отсоединив концы обмотки якоря от пластин или петушков. Чтобы снять коллектор 4, в его вентиляционные каналы вводят шесть крюков 5 и поворачивают их на 90° так, чтобы они зацепили корпус коллектора. Концы крюков вставляют в отверстия диска 3, в центре которого нарезана резьба для винта 2. Вращая винт воротком 1, снимают коллектор с вала якоря и устанавливают новый коллектор. Заменяют также коллекторы, износ пластин которых составляет: 2,5 мм при диаметре коллектора до 100 мм; 3,5 мм при диаметре 250 - 500 мм.

Рис. 2.36. Приспособление для снятия коллектора с вала якоря: I — вороток; 2 — винт; 3 — диск; 4 — коллектор; 5 — крюк Щеточный аппарат электрической машины состоит из щеток, щеткодержателей и щеточных пальцев, которые расположены на поворотной траверсе. Применяют в основном два типа щеткодержателей: радиальные и реактивные (наклонные) (рис. 2.37). Радиальные щеткодержатели применяют в реверсивных машинах, а наклонные — в нереверсивных. Рис. 2.36. Приспособление для снятия коллектора с вала якоря: I — вороток; 2 — винт; 3 — диск; 4 — коллектор; 5 — крюк Щеточный аппарат электрической машины состоит из щеток, щеткодержателей и щеточных пальцев, которые расположены на поворотной траверсе. Применяют в основном два типа щеткодержателей: радиальные и реактивные (наклонные) (рис. 2.37). Радиальные щеткодержатели применяют в реверсивных машинах, а наклонные — в нереверсивных.  Рис. 2.37. Щеткодержатели радиальные (а) и наклонные (б): 1 — обмотка щеткодержателя; 2 — колодки для закрепления щеткодержателя на пальцах; 3 — гибкий канатик; 4 — нажимная пружина; 5 — щетка

Наиболее часто встречаются такие неисправности щеткодержателя, как ослабление пружины, оплавление или механические повреждения. Ослабление пружин устраняют регулировкой, а если это невозможно, заменяют новыми. Для пришлифовки щеток применяют только мелкозернистую стеклянную бумагу Л» 00. Прижимая ее к поверхности коллектора и держа за концы, протягивают от одного конца до другого, пока щетка не притрется. Бумага должна лежать абразивной поверхностью к щетке (рис. 2.38). Таким же способом притирают одновременно группу щеток щеточного пальца или одной полярности. Правильно Неправильно Рис. 2.37. Щеткодержатели радиальные (а) и наклонные (б): 1 — обмотка щеткодержателя; 2 — колодки для закрепления щеткодержателя на пальцах; 3 — гибкий канатик; 4 — нажимная пружина; 5 — щетка

Наиболее часто встречаются такие неисправности щеткодержателя, как ослабление пружины, оплавление или механические повреждения. Ослабление пружин устраняют регулировкой, а если это невозможно, заменяют новыми. Для пришлифовки щеток применяют только мелкозернистую стеклянную бумагу Л» 00. Прижимая ее к поверхности коллектора и держа за концы, протягивают от одного конца до другого, пока щетка не притрется. Бумага должна лежать абразивной поверхностью к щетке (рис. 2.38). Таким же способом притирают одновременно группу щеток щеточного пальца или одной полярности. Правильно Неправильно  Рис. 2.38. Притирка щеток стеклянной шкуркой

Из-за сильного искрения обоймы и другие детали щеткодержателя оплавляются. При легком оплавлении щеткодержатель очищают от копоти, грязи и нагара, а при сильном — заменяют новым. Механические повреждения щеткодержателя (заусенцы, вогнутость, изгибы) устраняют опиловкой и правкой. Сильно коррозированную обойму заменяют новой. Затем проверяют правильность сборки и установки щеткодержателей по отношению к коллектору. Щетки должны равномерно располагаться по рабочей поверхности коллектора. При этом учитывают, что износ коллектора под щетками разной полярности неодинаковый. Поэтому щеткодержатели устанавливают так, чтобы щетки двух соседних пальцев разной полярности работали по одному щеточному следу, а следующей пары — по другому следу, т.е. в промежутках между щеточными следами первой пары пальцев. Устанавливая щеткодержатели, следят, чтобы расстояние от обоймы до поверхности коллектора было 2-4 мм. Чтобы щетки в обоймах свободно перемещались, между ними должен быть зазор 0,1 - 0,4 мм в направлении вращения и 0,2 - 0,5 мм — в направлении оси коллектора. В контактных кольцах фазных роторов часто повреждаются рабочая поверхность и изоляция между кольцами или кольцами и валом. Неравномерный износ контактных колец устраняют проточкой на токарном станке или с помощью приспособления, показанного на рис. 2.34, о. При легких повреждениях контактных колец (подгар, царапины и др.) их шлифуют стеклянной шкуркой или с помощью приспособления, изображенного на рис. 2.34, 6. Нарушение изоляции между контактными кольцами восстанавливают, зачищая, промывая и затем окрашивая поврежденные места изоляционной эмалью ГФ-92ХС или ГФ-92ГС. При предельном износе изготовляют новые кольца из чугуна, стали или латуни Л68 и напрессовывают их на вал ротора. Рис. 2.38. Притирка щеток стеклянной шкуркой

Из-за сильного искрения обоймы и другие детали щеткодержателя оплавляются. При легком оплавлении щеткодержатель очищают от копоти, грязи и нагара, а при сильном — заменяют новым. Механические повреждения щеткодержателя (заусенцы, вогнутость, изгибы) устраняют опиловкой и правкой. Сильно коррозированную обойму заменяют новой. Затем проверяют правильность сборки и установки щеткодержателей по отношению к коллектору. Щетки должны равномерно располагаться по рабочей поверхности коллектора. При этом учитывают, что износ коллектора под щетками разной полярности неодинаковый. Поэтому щеткодержатели устанавливают так, чтобы щетки двух соседних пальцев разной полярности работали по одному щеточному следу, а следующей пары — по другому следу, т.е. в промежутках между щеточными следами первой пары пальцев. Устанавливая щеткодержатели, следят, чтобы расстояние от обоймы до поверхности коллектора было 2-4 мм. Чтобы щетки в обоймах свободно перемещались, между ними должен быть зазор 0,1 - 0,4 мм в направлении вращения и 0,2 - 0,5 мм — в направлении оси коллектора. В контактных кольцах фазных роторов часто повреждаются рабочая поверхность и изоляция между кольцами или кольцами и валом. Неравномерный износ контактных колец устраняют проточкой на токарном станке или с помощью приспособления, показанного на рис. 2.34, о. При легких повреждениях контактных колец (подгар, царапины и др.) их шлифуют стеклянной шкуркой или с помощью приспособления, изображенного на рис. 2.34, 6. Нарушение изоляции между контактными кольцами восстанавливают, зачищая, промывая и затем окрашивая поврежденные места изоляционной эмалью ГФ-92ХС или ГФ-92ГС. При предельном износе изготовляют новые кольца из чугуна, стали или латуни Л68 и напрессовывают их на вал ротора.

|

|

Рис. 2.35. Приспособления для продороживания коллектора: а — ручной резак; б — переносное устройство для механизированной выборки межпластннной изоляции коллектора; 1 — рукоятки; 2 — рабочая часть; 3 — карданный валик; 4 — редуктор; 5 — электродвигатель; 6 — магнитный пускатель

После замены пластин коллектор формуют на специальных станках. При большом числе поврежденных пластин коллектор снимают с вала с помощью специального приспособления (рис. 2.36), предварительно отсоединив концы обмотки якоря от пластин или петушков. Чтобы снять коллектор 4, в его вентиляционные каналы вводят шесть крюков 5 и поворачивают их на 90° так, чтобы они зацепили корпус коллектора. Концы крюков вставляют в отверстия диска 3, в центре которого нарезана резьба для винта 2. Вращая винт воротком 1, снимают коллектор с вала якоря и устанавливают новый коллектор. Заменяют также коллекторы, износ пластин которых составляет: 2,5 мм при диаметре коллектора до 100 мм; 3,5 мм при диаметре 250 - 500 мм.

Рис. 2.35. Приспособления для продороживания коллектора: а — ручной резак; б — переносное устройство для механизированной выборки межпластннной изоляции коллектора; 1 — рукоятки; 2 — рабочая часть; 3 — карданный валик; 4 — редуктор; 5 — электродвигатель; 6 — магнитный пускатель

После замены пластин коллектор формуют на специальных станках. При большом числе поврежденных пластин коллектор снимают с вала с помощью специального приспособления (рис. 2.36), предварительно отсоединив концы обмотки якоря от пластин или петушков. Чтобы снять коллектор 4, в его вентиляционные каналы вводят шесть крюков 5 и поворачивают их на 90° так, чтобы они зацепили корпус коллектора. Концы крюков вставляют в отверстия диска 3, в центре которого нарезана резьба для винта 2. Вращая винт воротком 1, снимают коллектор с вала якоря и устанавливают новый коллектор. Заменяют также коллекторы, износ пластин которых составляет: 2,5 мм при диаметре коллектора до 100 мм; 3,5 мм при диаметре 250 - 500 мм.

Рис. 2.36. Приспособление для снятия коллектора с вала якоря: I — вороток; 2 — винт; 3 — диск; 4 — коллектор; 5 — крюк Щеточный аппарат электрической машины состоит из щеток, щеткодержателей и щеточных пальцев, которые расположены на поворотной траверсе. Применяют в основном два типа щеткодержателей: радиальные и реактивные (наклонные) (рис. 2.37). Радиальные щеткодержатели применяют в реверсивных машинах, а наклонные — в нереверсивных.

Рис. 2.36. Приспособление для снятия коллектора с вала якоря: I — вороток; 2 — винт; 3 — диск; 4 — коллектор; 5 — крюк Щеточный аппарат электрической машины состоит из щеток, щеткодержателей и щеточных пальцев, которые расположены на поворотной траверсе. Применяют в основном два типа щеткодержателей: радиальные и реактивные (наклонные) (рис. 2.37). Радиальные щеткодержатели применяют в реверсивных машинах, а наклонные — в нереверсивных.  Рис. 2.37. Щеткодержатели радиальные (а) и наклонные (б): 1 — обмотка щеткодержателя; 2 — колодки для закрепления щеткодержателя на пальцах; 3 — гибкий канатик; 4 — нажимная пружина; 5 — щетка

Наиболее часто встречаются такие неисправности щеткодержателя, как ослабление пружины, оплавление или механические повреждения. Ослабление пружин устраняют регулировкой, а если это невозможно, заменяют новыми. Для пришлифовки щеток применяют только мелкозернистую стеклянную бумагу Л» 00. Прижимая ее к поверхности коллектора и держа за концы, протягивают от одного конца до другого, пока щетка не притрется. Бумага должна лежать абразивной поверхностью к щетке (рис. 2.38). Таким же способом притирают одновременно группу щеток щеточного пальца или одной полярности. Правильно Неправильно

Рис. 2.37. Щеткодержатели радиальные (а) и наклонные (б): 1 — обмотка щеткодержателя; 2 — колодки для закрепления щеткодержателя на пальцах; 3 — гибкий канатик; 4 — нажимная пружина; 5 — щетка

Наиболее часто встречаются такие неисправности щеткодержателя, как ослабление пружины, оплавление или механические повреждения. Ослабление пружин устраняют регулировкой, а если это невозможно, заменяют новыми. Для пришлифовки щеток применяют только мелкозернистую стеклянную бумагу Л» 00. Прижимая ее к поверхности коллектора и держа за концы, протягивают от одного конца до другого, пока щетка не притрется. Бумага должна лежать абразивной поверхностью к щетке (рис. 2.38). Таким же способом притирают одновременно группу щеток щеточного пальца или одной полярности. Правильно Неправильно  Рис. 2.38. Притирка щеток стеклянной шкуркой

Из-за сильного искрения обоймы и другие детали щеткодержателя оплавляются. При легком оплавлении щеткодержатель очищают от копоти, грязи и нагара, а при сильном — заменяют новым. Механические повреждения щеткодержателя (заусенцы, вогнутость, изгибы) устраняют опиловкой и правкой. Сильно коррозированную обойму заменяют новой. Затем проверяют правильность сборки и установки щеткодержателей по отношению к коллектору. Щетки должны равномерно располагаться по рабочей поверхности коллектора. При этом учитывают, что износ коллектора под щетками разной полярности неодинаковый. Поэтому щеткодержатели устанавливают так, чтобы щетки двух соседних пальцев разной полярности работали по одному щеточному следу, а следующей пары — по другому следу, т.е. в промежутках между щеточными следами первой пары пальцев. Устанавливая щеткодержатели, следят, чтобы расстояние от обоймы до поверхности коллектора было 2-4 мм. Чтобы щетки в обоймах свободно перемещались, между ними должен быть зазор 0,1 - 0,4 мм в направлении вращения и 0,2 - 0,5 мм — в направлении оси коллектора. В контактных кольцах фазных роторов часто повреждаются рабочая поверхность и изоляция между кольцами или кольцами и валом. Неравномерный износ контактных колец устраняют проточкой на токарном станке или с помощью приспособления, показанного на рис. 2.34, о. При легких повреждениях контактных колец (подгар, царапины и др.) их шлифуют стеклянной шкуркой или с помощью приспособления, изображенного на рис. 2.34, 6. Нарушение изоляции между контактными кольцами восстанавливают, зачищая, промывая и затем окрашивая поврежденные места изоляционной эмалью ГФ-92ХС или ГФ-92ГС. При предельном износе изготовляют новые кольца из чугуна, стали или латуни Л68 и напрессовывают их на вал ротора.

Рис. 2.38. Притирка щеток стеклянной шкуркой

Из-за сильного искрения обоймы и другие детали щеткодержателя оплавляются. При легком оплавлении щеткодержатель очищают от копоти, грязи и нагара, а при сильном — заменяют новым. Механические повреждения щеткодержателя (заусенцы, вогнутость, изгибы) устраняют опиловкой и правкой. Сильно коррозированную обойму заменяют новой. Затем проверяют правильность сборки и установки щеткодержателей по отношению к коллектору. Щетки должны равномерно располагаться по рабочей поверхности коллектора. При этом учитывают, что износ коллектора под щетками разной полярности неодинаковый. Поэтому щеткодержатели устанавливают так, чтобы щетки двух соседних пальцев разной полярности работали по одному щеточному следу, а следующей пары — по другому следу, т.е. в промежутках между щеточными следами первой пары пальцев. Устанавливая щеткодержатели, следят, чтобы расстояние от обоймы до поверхности коллектора было 2-4 мм. Чтобы щетки в обоймах свободно перемещались, между ними должен быть зазор 0,1 - 0,4 мм в направлении вращения и 0,2 - 0,5 мм — в направлении оси коллектора. В контактных кольцах фазных роторов часто повреждаются рабочая поверхность и изоляция между кольцами или кольцами и валом. Неравномерный износ контактных колец устраняют проточкой на токарном станке или с помощью приспособления, показанного на рис. 2.34, о. При легких повреждениях контактных колец (подгар, царапины и др.) их шлифуют стеклянной шкуркой или с помощью приспособления, изображенного на рис. 2.34, 6. Нарушение изоляции между контактными кольцами восстанавливают, зачищая, промывая и затем окрашивая поврежденные места изоляционной эмалью ГФ-92ХС или ГФ-92ГС. При предельном износе изготовляют новые кольца из чугуна, стали или латуни Л68 и напрессовывают их на вал ротора.

Рис. 2.22. Пазы: а — закрытый; б — полузакрытый; е — полуоткрытый; г — открытый с бандажом; д — открытый с клином

Полузакрытые пазы (рис. 2.22, б) используют в статорах машин переменного тока мощностью до 100 кВт и напряжением до 660 В, а также в роторах и якорях машин мощностью до 15 кВт. Проводники обмотки круглого сечения опускают в пазы по одному через узкую прорезь. Полуоткрытые пазы (рис. 2.22, в) применяют в статорах машин переменного тока мощностью 120 - 400 кВт и напряжением не выше 660 В. В них укладывают жесткие катушки по две в каждом слое. Открытые пазы с креплением обмотки проволочным бандажом (рис. 2.22, г) используют в якорях машин постоянного тока мощностью до 200 кВт.

Открытые пазы с креплением, обмотки клином (рис. 2.22, д) применяются в якорях машин постоянного тока мощностью более 200 кВт, роторах синхронных машин мощностью 15 -100 кВт, статорах асинхронных машин мощностью свыше 400 кВт и крупных синхронных машин. Корпусная изоляция может быть гильзовой или непрерывной. При полуоткрытой и открытой формах паза прямолинейную часть проводов или катушек с гильзовой изоляцией обматывают несколькими слоями изоляционного материала, а для скрепления слоев оплетают изоляционными лентами. При полузакрытой форме паза гильзы из нескольких слоев помещают в пазы перед укладкой обмотки. Гильзовая изоляция простая в исполнении и занимает мало места в пазу, но ее можно применять в машинах с рабочим напряжением не выше 660 В. Это объясняется тем, что на стыках между гильзами и ленточной изоляцией лобовых частей катушек может быть пробой изоляции. Поэтому обмотки всех машин напряжением выше 1000 В имеют сплошную изоляцию. В этом случае катушки или стержни обмоток оплетают изоляционной лентой по всему контуру. Материал ленты подбирают в зависимости от класса нагревостойкости обмотки, количество слоев определяется рабочим напряжением машины. Существует несколько способов обматывания проводников и катушек обмотки с изоляционной лентой. Обматывание лентой вразбежку (рис. 2.23, а) — изоляционный слой не образуется, поэтому этот способ применяется только для стягивания витков катушки или удерживания слоев гильзовой изоляции.

Обматывание лентой встык (рис. 2.23, б) — непрерывный слой изоляции не получается, так как в местах стыков могут быть оголенные участки катушки. Такое изолирование применяют только для защиты пазовых частей катушки.

Рис. 2.22. Пазы: а — закрытый; б — полузакрытый; е — полуоткрытый; г — открытый с бандажом; д — открытый с клином

Полузакрытые пазы (рис. 2.22, б) используют в статорах машин переменного тока мощностью до 100 кВт и напряжением до 660 В, а также в роторах и якорях машин мощностью до 15 кВт. Проводники обмотки круглого сечения опускают в пазы по одному через узкую прорезь. Полуоткрытые пазы (рис. 2.22, в) применяют в статорах машин переменного тока мощностью 120 - 400 кВт и напряжением не выше 660 В. В них укладывают жесткие катушки по две в каждом слое. Открытые пазы с креплением обмотки проволочным бандажом (рис. 2.22, г) используют в якорях машин постоянного тока мощностью до 200 кВт.

Открытые пазы с креплением, обмотки клином (рис. 2.22, д) применяются в якорях машин постоянного тока мощностью более 200 кВт, роторах синхронных машин мощностью 15 -100 кВт, статорах асинхронных машин мощностью свыше 400 кВт и крупных синхронных машин. Корпусная изоляция может быть гильзовой или непрерывной. При полуоткрытой и открытой формах паза прямолинейную часть проводов или катушек с гильзовой изоляцией обматывают несколькими слоями изоляционного материала, а для скрепления слоев оплетают изоляционными лентами. При полузакрытой форме паза гильзы из нескольких слоев помещают в пазы перед укладкой обмотки. Гильзовая изоляция простая в исполнении и занимает мало места в пазу, но ее можно применять в машинах с рабочим напряжением не выше 660 В. Это объясняется тем, что на стыках между гильзами и ленточной изоляцией лобовых частей катушек может быть пробой изоляции. Поэтому обмотки всех машин напряжением выше 1000 В имеют сплошную изоляцию. В этом случае катушки или стержни обмоток оплетают изоляционной лентой по всему контуру. Материал ленты подбирают в зависимости от класса нагревостойкости обмотки, количество слоев определяется рабочим напряжением машины. Существует несколько способов обматывания проводников и катушек обмотки с изоляционной лентой. Обматывание лентой вразбежку (рис. 2.23, а) — изоляционный слой не образуется, поэтому этот способ применяется только для стягивания витков катушки или удерживания слоев гильзовой изоляции.

Обматывание лентой встык (рис. 2.23, б) — непрерывный слой изоляции не получается, так как в местах стыков могут быть оголенные участки катушки. Такое изолирование применяют только для защиты пазовых частей катушки.

в

в  Рис. 2.23. Способы изоляции: а — вразбежку; б — встык; в — внахлестку

Обматывание лентой внахлестку (рис. 2.23, в) — образуется основная изоляция катушки или стержня. При этом перекрывают предыдущий виток ленты на 1/3, 1/2 или 2/3 ее ширины. Чаще всего применяют перекрытие на 1/2 ширины ленты. При этом действительная толщина изоляции получается вдвое больше расчетной. Кроме межвитковой и корпусной изоляции катушек в обмотках применяют дополнительные изоляционные прокладки: на дне паза, между слоями обмоток, под проволочными бандажами, между лобовыми частями. Эти прокладки изготавливают из электрокартона, лаковой ткани и изоляционных пленок, а в машинах с нагревостойкой изоляцией из стеклоткани, микафолия, гибкого миканита и т. д. Нагревостойкость изоляции является одним из важнейших ее свойств. В зависимости от этого параметра изоляционные материалы разделяют на семь классов: Y (90 °С), А (105 °С), Е (120 °С), В (130 °С), F (155 °С), Н (180 °С), С (более 180 °С).

Диэлектрические свойства изоляции характеризуются ее электрической прочностью и величиной электрических потерь. Высокой электрической прочностью обладают материалы на основе слюды. Например, электрическая прочность микаленты в зависимости от марки и толщины составляет 16 - 20 кВ/мм, непропитанной хлопчатобумажной ленты — только 6, а стеклоленты — 4 кВ/мм. Электрическая прочность изоляционных материалов может значительно снизиться в результате деформаций при изготовлении обмоток. После пропитки соответствующими растворами электрическая и механическая прочность некоторых изоляционных материалов повышается. Для обмоток электрических машин применяют провода с волокнистой, эмалевой и комбинированной изоляцией и голые провода круглого, прямоугольного и фасонного сечений. Провода с эмалевой изоляцией круглого и прямоугольного сечения все в большей степени используются вместо проводов с волокнистой изоляцией, так как эмалевая изоляция более тонкая, чем волокнистая. Обмотка электрической машины состоит из витков, катушек и катушечных групп. Виток — два последовательно соединенных между собой проводника, размещенных под соседними разноименными полюсами. Виток может состоять из нескольких параллельных проводников. Число витков зависит от номинального напряжения машины, а площадь сечения проводников — от ее тока. Катушка — несколько витков, уложенных соответствующими сторонами в два паза и соединенных между собой последовательно. Части катушки, которые лежат в пазах сердечников, называют пазовыми или активными, а размещенные за пазами — лобовыми. Шаг катушки — число пазовых делений, заключенных между центрами пазов, в которые укладываются стороны витка или катушки. Шаг катушки может быть диаметральным или укороченным. Диаметральным называют шаг, равный полюсному делению, а укороченным — несколько меньший диаметрального. Катушечная группа представляет собой несколько последовательно соединенных катушек одной фазы, стороны которых лежат под двумя соседними полюсами. Обмотка — несколько катушечных групп, уложенных в пазы и соединенных по определенной схеме. Обмотки электрических машин разделяют на петлевые, волновые и комбинированные. По способу заполнения паза они могут быть однослойными и двухслойными. При однослойной обмотке сторона катушки занимает весь паз по его высоте, а при двухслойной — только половину, вторую его половину заполняет соответствующая сторона другой катушки. Основным типом статорной обмотки асинхронных машин является двухслойная обмотка с укороченным шагом. Однослойные обмотки применяются только в электродвигателях малых габаритов. На рис. 2.24 показаны развернутая и фронтальная (торцевая) схемы двухслойной трехфазной обмотки. Стороны катушек в пазовой части обозначают двумя линиями — сплошной и штриховой. Сплошной линией изображают сторону катушки, которая уложена в верхнюю часть паза, а штриховой — нижнюю сторону катушки, уложенной на дно паза. В разрывах вертикальных линий указывают номера пазов сердечника. Нижний и верхний слои лобовых частей изображают соответственно штриховыми и сплошными линиями. Начала первой, второй и третьей фаз обозначают CI, С2, СЗ (по старому, но широко используемому ГОСТу) или Ul, VI, W1 (по новому ГОСТу), а концы этих фаз — соответственно С4, С5, С6 или U2, V2, W2. На схеме указывается вид обмотки, а также даются ее параметры: z — число пазов; 2р — число полюсов; у — шаг обмотки по пазам; а — число пар параллельных ветвей в фазе; т — число фаз; способ соединения фаз — Y — звездой, Л — треугольником. Обмотки статоров выполняют однослойными и двухслойными. Намотку однослойных обмоток осуществляют механизированным способом на специальных станках. Однослойные обмотки имеют разную форму, а лобовые части одной катушечной группы — одинаковую форму, но разные размеры (рис. 2.25). Чтобы уложить обмотку в пазы сердечника статора, лобовые части катушек располагают по окружности в два или три ряда. Наиболее распространены однослойные двух- и трехплоскостные обмотки (лобовые части обмотки располагаются на двух или трех уровнях.

Рис. 2.23. Способы изоляции: а — вразбежку; б — встык; в — внахлестку

Обматывание лентой внахлестку (рис. 2.23, в) — образуется основная изоляция катушки или стержня. При этом перекрывают предыдущий виток ленты на 1/3, 1/2 или 2/3 ее ширины. Чаще всего применяют перекрытие на 1/2 ширины ленты. При этом действительная толщина изоляции получается вдвое больше расчетной. Кроме межвитковой и корпусной изоляции катушек в обмотках применяют дополнительные изоляционные прокладки: на дне паза, между слоями обмоток, под проволочными бандажами, между лобовыми частями. Эти прокладки изготавливают из электрокартона, лаковой ткани и изоляционных пленок, а в машинах с нагревостойкой изоляцией из стеклоткани, микафолия, гибкого миканита и т. д. Нагревостойкость изоляции является одним из важнейших ее свойств. В зависимости от этого параметра изоляционные материалы разделяют на семь классов: Y (90 °С), А (105 °С), Е (120 °С), В (130 °С), F (155 °С), Н (180 °С), С (более 180 °С).