КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

СТРУЖКООБРАЗОВАНИЕ

Металл, срезанный с заготовки режущим инструментом, называется стружкой. В процессе резания (стружкообразования) имеют место упругие и пластические деформации; процесс сопровождается большим трением, тепловыделением, наростообразованием, завиванием и усадкой стружки, упрочнением и износом режущего инструмента.

Этапы образования стружки: упругая деформ-ия, пластическая, отрыв от Ме, допол. пластич. дефор-ия по передней поверхности.

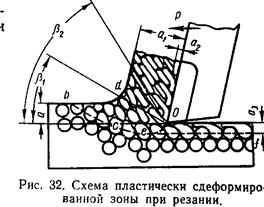

β1 – угол сдвига, скалывания. β2 – угол текстуры, зерно продолговатое.

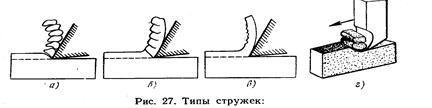

В зависимости от условий обработки стружка бывает: элементная (при обработке твердых и маловязких металлов на малой скорости резания), ступенчатая (со средней скоростью резания), сливная (с высокой скоростью резания) и стружка надлома (малопластичных – твердого чугуна, твердой бронзы).

При резании сперва происходит сжатие будущего элемента стружки, прилегающего к передней грани, затем происходит сдвиг этого элемента и движение элемента по передней поверхности. На схеме АВ – поверхность сдвига, АС – плоскость скольжения, заштрихованная зона – зона стружкообразования. Весь процесс деформации происходит вдоль некоторой плоскости, т.е. АВ, наклоненной под углом β1 к вектору скорости резания(угол скалывания).

Текстура – упорядоченная ориентация деформированных зерен. Направление текстуры не совпадает с направлением плоскости сдвига.

Текстура – упорядоченная ориентация деформированных зерен. Направление текстуры не совпадает с направлением плоскости сдвига.

При некоторых условиях резания на передней поверхности резца образуется нарост, который представляет собой часть обрабатываемого материала, сильно деформированного, заторможенного и часто прилипшего (приваренного) к резцу. Твердость нароста может быть в 2-3 раза выше твердости обрабатываемого металла, и он может сам срезать слой металла, являясь как бы продолжением резца, нарост как бы изменяет его геометрию, угол резания δ1 при наросте меньше угла δ, полученного при заточке.

Т.к. нарост уменьшает угол резания резца, защищает режущую кромку от истирания со стороны сходящей стружки и со стороны обработанной поверхности, удаляет от режущей кромки центр давления стружки на резец и несколько защищает режущую кромку от воздействия теплоты, возникающей при резании, то при грубой черновой обработке нарост не считают вредным. При чистовой обработке (хорошее качество поверхности) нарост нежелателен, наряду, с ухудшением чистоты обработанной пов-ти изменение размеров нароста приводит к изменению размера обработанной пов-ти по диаметру. При малых скоростях резания (2-5м/мин) и низкой температуре нарост отсутствует, по мере увеличения скорости (10-20м/мин) стружка из элементной переходит в ступенчатую и сливную, в результате образуется зона застоя, которая упрочняется и затормаживается на передней поверхности (или приваривается). При дальнейшем увеличении скорости температура становится выше, застойная зона размягчается, уменьшается. При прерывистом резании (строгании, фрезеровании) нарост хотя и образуется, но периодически отпадает. Реже обнаруживается нарост при обработке чугунов.

Чем больше твердость обр.стали, тем больше угол резания резца и больше толщина резания, тем при меньших скоростях резания исчезает нарост. Чем меньше трение на передней поверхности резца тем хуже условия для наростообразования.

Завивание стружки в спираль вызывается тем, что слои стружки, прилегающие к резцу, деформируются.

Усадка стружки. В результате пластического сжатия срезаемого слоя стружка оказывается короче того участка, с которого она срезана.

Бывает поперечная и продольная усадка., величина ее хар-ся коэффициентом усадки.

Наклеп– упрочненный пов-ный слой, изменяет свойства обрабатываемого материала. В процессе резания вследствие упрочнения обр. материала изменяется его первоначальная твердость.

Плюсы: упрочненный слой более износостоек и вынослив.

Минусы: Хрупкость, остаточные напряжения

На степень упрочнения и глубину наклепа оказывает влияние ряд факторов.

1 – свойства обрабатываемого материала (чем мягче и пластичнее обраб.материал, тем больше упрочнение, чугуны меньше упрочняются, чем стали, как по величине так и по глубине упрочнения).

2 – угол резания δ(передний угол γ), радиус округления режущей кромки инстр-та и толщина среза чем больше, тем выше упрочнение.

При увеличении скорости резания (начиная с некоторого значения) упрочнение уменьшается.

3 – При увеличении износа по задней повер-ти упрочнение сначала возрастает, а затем уменьшается.

4 – СОЖ уменьшают глубину наклепа и степень упрочнения.

Отжиг и нормализация обработанной поверхности снимают упрочнение.

Дата добавления: 2015-04-18; просмотров: 338; Мы поможем в написании вашей работы!; Нарушение авторских прав |