КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Способы получения элементарной серы. Добыча серы. Требования к качеству серы.

Способы получения элементарной серы.

Методы извлечения серы из руд:

1) Геотехнологические: 1. подземная выплавка S перегретой водой (ПВС); 2. подземная выплавка S токами высокой частоты; 3. Подземная газификация S; 4. Подземная возгонка, экстракция S.

2) Наземные: а) Прямые (извлечение непосредственно из руды): 1. термический; 2. экстракционный. б) Комбинированные (с предварительным обогащением исходного сырья): 1. из обезвоженных концентратов; 2. фильтрационный; 3. метод фазового обмена. в) Флотационно-автоклавные.

Геотехнологические – перевод S в расплав или раствор с последовательным подъемом его на поверхность сжатым воздухом. Впервые ПВС был предложен в 1891 г.

Серу плавят при 113-119оС в месте ее залегания перегретой водой, закачиваемой через скважину, а затем в жидком виде выдавливают на поверхность земли, где S собирается в емкость и подается на фильтр для чистки от минеральных примесей. Поскольку при t>160оС вязкость серы увеличивается, вода подается в скважину при t 120-159оС, Р = 0,5-0,7 МПа.

При высокочастотном методе сера плавится от теплоты, выделяемой переменным электромагнитным полем высокой частоты в пласте.

При подземной газификации используют теплоту, выделяющуюся от сжигания S непосредственно в пласте.

Геотехн-е методы достаточно экономичны при определенных условиях залегания S в земной толще, они исключают необходимость предварительной добычи руды и ее обогащения.

Наземные – карьерная добыча серной руды с последующей ее переработкой.

Термический мет. закл-ся в выплавке серной руды и возгонке серы в печах или автоклавах (в наст. время не примен-ся в виду значительной коррозии и аппаратурных трудностей).

Экстракционный способ основан на высокой растворимости серы в сероуглероде, нефтепрод-х, ароматических УВ, хлор-производных алифатических УВ. Измельченную руду обрабатывают растворителем и затем из раствора выделяют серу.

Комбинированный мет. включает флотационное обогащение серной руды и последующее извлечение серы из полученного концентрата. Мет. обеспечивает высокое качество S (99,9 %), но имеет существенный недостаток – высокое содержание серы в отходах производства (30-40 %).

Добыча серы. Требования к качеству серы.

Получение S из газов: Реально можно говорить об использовании S, находящейся в виде Н2S в природных и попутных газах и газах, получающихся при химической переработке нефти и углей. Н2S извлекают из этих газов сжигающихся до S О2, если далее получают серную кислоту (СК) на месте. Если не получают СК – то перерабатывают в S.

Технологический проц. производства серы из Н2S, содержащих газов включает: - очистка газов от вредных примесей (извлечение Н2S); - переработка очищенного газа в S;

Для извлечения Н2S из газов используют: активный уголь, селикогель, цеолиты (сухие методы) или абсорбенты, которыми могут быть растворы этанол-аминов, карбонатов и фосфатов Na и К, растворы NH3(мокрые методы). Все методы дел. на физические, физико-хим-е и хим-е (окислительные).При сухих физич-х методах достигается высокая степень очистки. Но они громоздки, требуют большого количества сорбента и применяются для очистки газов с низким содержанием Н2S (до 0,5 %).

Физико-химические методы основаны на обратимости процессов хемосорбции Н2S из газов хим-ми веществами или их растворами. Включают физическое поглощение Н2S из газов. Для получения S из газов используется вакуум-карбонатный метод, где в качестве абсорбента применяется 12-15 % раствор карбонатов Nф или К. (К2СО3 + Н2S <-> КНСО3 + КНS)В виду невысокой степени очистки этот метод прим. лишь для грубой очистки необходимых объемов газа.

Для дальнейшей переработки полученного Н2S в элементарную S прим. процесс Клауса (прим. только при высоком содержании Н2S в газе (>30 %)): Н2S из установки сероочистки разделяют на 2 потока, большая его часть (82 %) поступает в топку раствора генератора, где окисляется при 900-1300оС кислородом воздуха: 2Н2S + О2 = 2S + 2Н2О;

2Н2S + 3О2 = 2SО2 + 2Н2О.

При низком содержании Н2S количества выделяемой теплоты не достаточно для ведения автотермическго сжигания Н2S. На установках Клауса получ. комовую и жидкую серу. На отдельных установках небольшой мощности серу получают в гранулированном виде с размером 2,5-5 мм. Содержание серы в продукте 99,9 %. Недостатком метода является многостадийность процесса, энергоемкость и наличие выхлопных газов, содержащих до 1 % сернистых соединений.

Мет. извлечения S из концентрированных серосодержащих газов (>7 % об. SО2) основан на восстановлении серы различными восстановителями: С, СО, СН4, Н2, Н2S. Процесс проводится либо при высоких t 1100-1300 оС, либо в присутствии катализатора, которым являются: сульфиды или оксиды Fe, активированный глинозем, силикогель.

Требования к качеству серы: ГОСТ 127.1 - 93

В зависимости от применяемого сырья S делят на природную и газовую и выполняют следующих видов: - жидкую; - комовую; - гранулированную.

| Наименование показателя | Норма | ||||

| Сорт 9998 | Сорт 9995 | Сорт 9990 | Сорт 9950 | Сорт 9920 | |

| 1 Массовая доля серы, %, не менее | 99,98 | 99,95 | 99,90 | 99,50 | 99,20 |

| 2 Массовая доля золы, %, не более | 0,02 | 0,03 | 0,05 | 0,2 | 0,4 |

| 3 Массовая доля органических веществ, %, не более | 0,01 | 0,03 | 0,06 | 0,25 | 0,5 |

| 4 Массов. доля кислот в пересч. на СК %, не более | 0,0015 | 0,003 | 0,004 | 0,01 | 0,02 |

| 5 Массовая доля мышьяка, %, не более | 0,0000 | 0,0000 | 0,000 | 0,000 | 0,03 |

| 6 Массовая доля селена, %, не более | 0,000 | 0,000 | 0,000 | 0,000 | 0,04 |

| 7 Массовая доля воды, %, не более | 0,2 | 0,2 | 0,2 | 0,2 | 1,0 |

| 8 Механические загрязнения (бумага, дерево, песок) | Не допускается |

Нормы к показателям 1 – 6 даны в пересчете на сухое вещество

43. Сырье для производства H2SO4. серный колчедан и др. сернистые соединения металлов, газы цветной металлургии, сульфаты Ca, K, Fe.

Для получения серной кислоты используют серу или содержащие серу соединения, из которых может быть получен сернистый ангидрид. Юдин из распространенных видов сырья для получения серной кислоты — пирит, или серный колчедан FeS2. Встречается соединение серы с двумя металлами, например с медью и железом (халькопирит). Серу содержат сульфаты: гипс (сульфат кальция), мирабилит (сульфат натрия), глауберит (сульфат натрия и кальция) и др. Сера есть в угле, нефти, горючих и топочных газах.

Основне залежи колчедана имеются в СССР (главным образом на Урале), в Испании, Японии, Канаде, Индии, Португалии, Италии, Норвегии. Серный колчедан FeS2 содержит 53,4% S и 46,6% Fe. Серный колчедан представляет собой в основной своей массе природное соединение FeS2. В чистом виде двусернистое железо встречается в виде минерала пирита и реже — марказита. Атомный вес железа 56, атомный вес серы 32. Следовательно, молекулярный вес пирита будет равен 56+(32-2) = 120. Нетрудно подсчитать содержание в чистом пирите серы и железа в процентах: серы(32*2*100)120= 53,33%; железа(56*100)/120= 46,67% .

Существуют следующие сорта колчедана: рядовой, флотационный и пиритный концентрат. Рядовой колчедан добывают в рудниках в виде кусков размером 50— 400 мм. Флотационный колчедан получается как отход при флотационном обогащении руд, содержащихся в качестве примесей к рядовому колчедану. Пиритный концентрат получают при вторичной флотации колчедана с отделением пустой породы. Флотационный метод обогащения основан на различной смачиваемости зерен отдельных минералов водой. Частицы несмачиваемого (гидрофобного) минерала, не преодолевая сил поверхностного натяжения воды, остаются на ее поверхности. Частицы смачиваемого (гидрофильного) материала обволакиваются пленкой жидкоести и увлекаются на дно аппарата. Минерал, плавающий на поверхности, снимают, отделяя от руды.

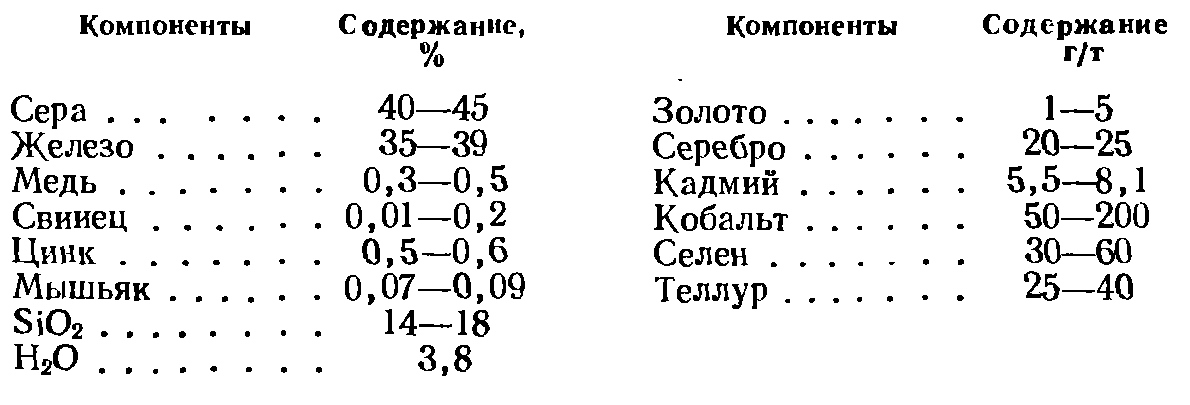

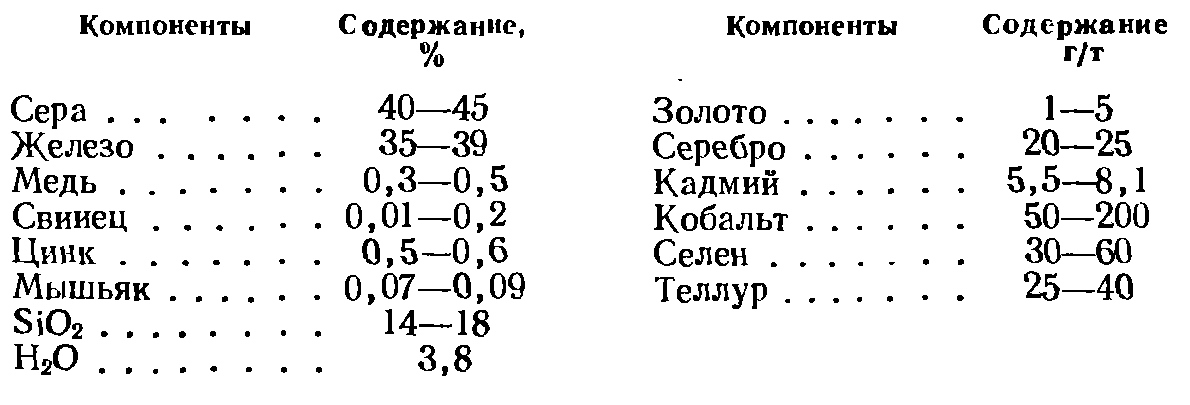

Флотацию проводят во флотационных машинах различного типа. Процесс флотации заключается в смешивании раздробленного колчедана с водой и флотореагентами — пенообразующими веществами (деготь, хвойные масла и др.), и продувании воздуха. Гидрофобные частицы отделяемой примеси колчедана (например, медь) прилипают к воздушным пузырькам и всплывают с ними (это концентрат), а колчедан осаждается на дно (флотационный колчедан, или флотохвосты). Вторичная флотация флотохвостов с применением другого флотореагента дает пиритный концентрат. Пиритный концентрат часто называют тоже флотационным колчеданом. Перед отправкой потребителю флотационный колчедан высушивают до содержания в нем влаги 3,8% '.Серный колчедан может содержать примеси соединений меди, цинка, свинца, мышьяка, никеля, кобальта, селена, висмута, теллура, кадмия, карбонаты и сульфаты кальция и магния, а также золото и серебро. Содержание селена составляет до 220 г/т, золота до 4 г/т, серебра до 40 г/т, мышьяка до 0,4%, фтора Д° 0,02%. Флотационный колчедан содержит те же примеси, но в меньших концентрациях. Средние данные о химическом составе флотационного колчедана, поступающего на сернокислотные заводы, следующие:

В качестве сырья для серной кислоты может быть применен также углистый колчедан. Он получается путем отделения от углей (сортировкой и грохочением) и содержит до 18% углерода (именно с этим связано его название).

Дата добавления: 2015-04-18; просмотров: 473; Мы поможем в написании вашей работы!; Нарушение авторских прав |