КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Характеристика и особенности выполнения контрольно-диагностических и регулировочных работ.

Двигатель. Контрольно-диагностические и регулировочные работы составляют группу наиболее сложных и трудоемких работ ТО, выполняемых с помощью специальных приборов, стендов (часто достаточно сложных и дорогостоящих) работниками высокой квалификации.

При контрольном осмотре двигателя, его систем и механизмов выявляется наличие подтеканий масла, топлива, охлаждающей жидкости, производится проверка работы двигателя (легкость пуска, наличие резких шумов, стуков, дымление на выпуске и т.д.). Проверяются также равномерность и устойчивость работы двигателя при различной частоте вращения коленчатого вала, плотность соединений системы выпуска, показания контрольных приборов. Таким образом, при контрольном осмотре выявляются очевидные неисправности двигателя.

После контрольного осмотра производится общее диагностирование двигателя. В качестве диагностических параметров, используемых при этом, служат мощностные и экономические показатели. Определяют их с помощью динамометрических стендов, позволяющих создавать соответствующие скоростной и нагрузочный режимы двигателя. Замеренные значения диагностических параметров дают возможность судить о степени пригодности двигателя к дальнейшей эксплуатации. Если они окажутся за пределами допустимых значений, проводят поэлементное диагностирование систем, механизмов двигателя.

Отказы и неисправности двигателя возникают в основном в деталях его цилиндропоршневой группы, кривошипно-ша-тунном и газораспределительном механизмах, в системах зажигания, питания, охлаждения и смазки. Именно на эти механизмы и системы двигателя приходится основной объем контрольно-диагностических и регулировочных работ.

Характерными неисправностями деталей цилиндропоршневой группы, кривошипно-шатунного и газораспределительного механизмов являются: предельный износ цилиндров, поршневых колец, канавок, стенок и бобышек поршня, поршневых пальцев, втулок головок шатунов, вкладышей и шеек коленчатого вала; задиры зеркала цилиндра, закоксовывание и поломка поршневых колец; предельный износ толкателей и направляющих втулок, тарелок клапанов и их гнезд, кулачков распределительного вала, потеря упругости или поломка клапанных пружин.

Основными диагностическими признаками, информирующими об указанных неисправностях, являются: стуки и шум при работе двигателя; уменьшение компрессии в цилиндрах; прорыв газов в картер; утечка из цилиндров сжатого воздуха; разрежение во впускном трубопроводе; угар масла; повышенная концентрация продуктов изнашивания в картерном масле.

Оценка технического состояния деталей цилиндропоршневой группы по давлению в конце такта сжатия осуществляется с помощью компрессометра (манометра, фиксирующего максимальное значение давления) или компрессографа (записывающего манометра).

Компрессию карбюраторного двигателя проверяют после его прогрева до нормального теплового состояния (75…95°С), при вывернутых свечах, сообщая стартером коленчатому валу частоту вращения не менее 2,5…3 с1. Компрессометр резиновым наконечником плотно устанавливается в свечное отверстие (рис. 5.18). В дизельном двигателе компрессию замеряют после достижения им нормального теплового режима, но при работе на холостом ходу (частота вращения коленчатого вала 7,5…9 с1). Компрессия замеряется поочередно в каждом цилиндре, компрессометр устанавливается в отверстие под форсунку. Замеры компрессии повторяют 2…3 раза для каждого цилиндра.

Определение компрессии не позволяет локализовать причину негерметичности надпоршневого пространства, Она может заключаться в неплотности сопряжений поршневое кольцо -гильза цилиндра, клапан — гнездо клапана, прогорании прокладки головки блока. Для установления конкретной причины неисправности в цилиндр двигателя заливают 20…25 см3 моторного масла (повышается герметичность сопряжения кольцо — гильза) и повторяют замер. Увеличение показаний компрессометра свидетельствует о неплотности поршневых колец. Если показания не изменились, необходимо проверить герметичность клапанов или прокладок.

Утечку газов, прорывающихся в картер двигателя через неплотности в поршневых кольцах, измеряют с помощью газового счетчика бытового типа или расходомера, присоединяемых к маслоналивной горловине. Картер при измерении герметизируют (закрывают вентиляционную трубку, отверстие для маслоизмерительного щупа). Замеры осуществляют при работе двигателя под нагрузкой, создаваемой динамометрическим стендом. Метод относительно прост, однако получение с его помощью достоверных сравнимых результатов сопряжено с трудностью создания условий, имитирующих работу двигателя с полной нагрузкой.

Разрежение во впускном трубопроводе двигателя зависит не только от состояния деталей цилиндропоршневой группы и газораспределительного механизма, но и от сопротивления воздушного фильтра и самого впускного трубопровода, установки зажигания, регулировки карбюратора и т.д. Измеряют разрежение с помощью вакуумметра, присоединяемого к впускному трубопроводу. Недостатком данного метода является то, что он не позволяет локализовать место неисправности.

Достаточно широко применяется в практике способ оценки технического состояния деталей цилиндропоршневой группы и клапанов по относительной утечке сжатого воздуха из цилиндра.

В последнее время для определения технического состояния двигателя этим способом применяется пневмотестер мод. К272 (рис. 5.19), который состоит из блока питания 4, указателя 6, быстросъемной муфты 8, соединенных гибкими воздухопроводами 5.

Блок питания представляет собой редуктор давления с фильтром тонкой очистки; указатель 6 объединяет манометр и корундовую втулку 9 с калиброванным отверстием диаметром 1,2 мм. Втулка завальцована во входном штуцере указателя.

Быстросъемная муфта служит для подключения пневмотестера к проверяемому цилиндру. Для предотвращения расхода воздуха в отключенном состоянии муфта снабжена запорным клапаном. Другая муфта 1 служит для подвода сжатого воздуха к блоку питания. С помощью этой же муфты сжатый воздух может подаваться непосредственно в проверяемый цилиндр.

Для подсоединения шлангов к двигателю служит универсальный составной штуцер (рис. 5.20), состоящий из ниппеля 4, штуцера 3 и наконечника 1. Наконечник используется для дизельного двигателя, крепление штуцера в этом случае производится с помощью упора 2. Соединение штуцера с ниппелем уплотняется прокладкой 5, а с двигателем — прокладками 8, 7, 6. Сигнализатор 9 предназначен для контроля начала такта сжатия в цилиндре. Контрольный дроссель 10 служит для проверки исправности пневмотес-тера и представляет собой корундовую втулку с отверстием 1,2 мм, завальцованную в штуцер.

Проверка герметичности надпоршневого пространства цилиндра двигателя производится путем измерения давления воздуха в цилиндре, подаваемого через калиброванное отверртие корундовой втулки 9. При наличии утечки воздуха из надпоршневого пространства будет наблюдаться снижение давления, которое пропорционально расходу воздуха через неплотности в цилиндре. Так как давление воздуха до корундовой втулки поддерживается редуктором на постоянном уровне (0,16 МПа), снижение давления, наблюдаемое по манометру, будет характеризовать износ цилиндро-поршневой группы, состояние клапанов, прокладки головки блока, цилиндров. Неисправности клапанов, прокладки головки блока встречаются сравнительно редко. Как правило, причиной утечки является износ ЦПГ.

Герметичность надпоршневого пространства карбюраторных и дизельных двигателей считается удовлетворительной, если давление будет не менее 0,11 МПа. Места утечки воздуха определяются прослушиванием. Для более точного определения мест утечки в цилиндр двигателя подают воздух непосредственно от сети сжатого воздуха. Для этого муфту отсоединяют от блока питания пневмотестера и присоединяют к штуцеру цилиндра. Места утечки определяются по месту выхода воздуха: в глушитель (негерметичность выпускного клапана), в карбюратор (негерметичность впускного клапана), в маслоналивную горловину (неплотности поршневых колец), в наливную горловину радиатора (прогорание прокладки блока) и т.д. Достоинством описанного метода является возможность раздельного определения технического состояния отдельных сопряжений, деталей цилиндропоршневой группы и газораспределительного механизма. С другой стороны, он достаточно трудоемок, связан с необходимостью отворачивания свечей зажигания (форсунок).

Возможность оценки технического состояния деталей цилиндропоршневой группы и кривошипно-шатунного механизма двигателя методом диагностирования по составу картерного масла основывается на следующем. В процессе работы двигателя вследствие изнашивания стенок цилиндров, шеек и вкладышей коленчатого вала, поршней, поршневых колец, втулок поршневых пальцев в масло попадают продукты изнашивания (частички железа, олова, алюминия, свинца, хрома и др.). Кроме того, в масло попадают кремний при недостаточной очистке всасываемого воздуха и свинец, содержащийся в этилированном бензине. Содержание этих элементов в масле пропорционально скорости изнашивания деталей, а также коэффициенту пропуска пыли воздухоочистителем и объему несгоревшего топлива, попадающего в картер вместе с прорвавшимися газами. После выработки сопряжением своего ресурса интенсивность изнашивания деталей сильно возрастает, что вызывает резкое повышение концентрации соответствующих элементов в масле. По наличию в масле различных элементов можно анализировать изменение технического состояния двигателя и определять место неисправности. Практическая ценность метода заключается еще в том, что он позволяет выявлять отказы воздушных (по повышению содержания кремния) и масляных фильтров (по увеличению общего загрязнения масла), приводящие к ускорению абразивного изнашивания двигателя и снижению его долговечности в 1,5…2 раза.

Практически диагностирование двигателя по составу картерного масла заключается в следующем. Из картера двигателя периодически производится отбор проб масла (на каждой пробе указывается дата взятия и пробег автомобиля на этот момент). Для определения содержания в масле продуктов изнашивания и кремния используется, в частности, эмиссионный спектральный анализ. Вещество сжигается в электрической дуге, и при этом каждый химический элемент излучает световые волны строго определенной длины. Выделение необходимых длин волн спектра (аналитических линий) и определение их интенсивности производится с помощью спектрографов или квантометров (спектрометров с фотоэлектрической регистрацией). По интенсивности аналитических линий и производится определение содержания данного элемента в пробе. На основе сравнения результатов с предельным содержанием элементов для конкретных условий эксплуатации делается диагностическое заключение.

Ввиду сложности и высокой производительности установок спектрального анализа (на 1500…2000 автомобилей требуется одна установка) широкое применение данного метода диагностирования на автомобильном транспорте затруднено.

Диагностирование двигателя (в частности, его подшипников и клапанов) по виброакустическим сигналам основывается на следующем. Колебания, возникающие в результате ударных взаимодействий деталей двигателя (при посадке клапана на седло, перекладке поршня, изменении давления в камере сгорания, выборе зазора в шатунном подшипнике), проявляются при определенном угле поворота коленчатого вала двигателя. При этом они происходят с частотой, равной частоте вращения коленчатого вала или кратной ей. Исследование виброакустического сигнала в определенные моменты времени по углу поворота коленчатого вала ив диапазоне частоты собственных колебаний различных деталей (подшипников двигателя, клапанов и т.д.) или их гармоник позволяет осуществить диагностирование отдельных деталей двигателя (подшипников, клапанов) по параметрам вибраций.

Смещение этих процессов в ту или иную сторону (относительно определенного угла поворота коленчатого вала) будет свидетельствовать об отклонениях от нормы в работе механизма или о том, что в сопряжении имеются зазоры, не соответствующие номинальным. Наличие зазоров в значительной мере может влиять на изменение скорости тел в момент соударения, что в свою очередь вызовет изменение энергии колебаний. Упругие деформации, возникающие при соударении деталей в месте контакта, порождают волны колебаний, которые, передаваясь корпусу, вызывают его вибрацию. Колебания деталей происходят как с собственной (резонансной) частотой, так и с частотой, кратной ее гармоникам. При этом для основных деталей двигателя (подшипников, клапанов, колец, поршней) частоты собственных колебаний значительно различаются, что облегчает их выделение из общего спектра вибраций.

Практически диагностирование какого-либо.сопряжения заключается в выделении присущего только ему импульсного сигнала из результирующего и затем в сравнении полученного сигнала с эталоном. Для съема сигнала используются, как правило, пьезоэлектрические датчики ускорений вибраций. Измерительное устройство включает усилитель мощности звуковых сигналов, полосовой фильтр, детектор, стробатор (устройство, пропускающее сигнал только в определенные промежутки времени), пороговое устройство, блоки измерения и выдачи результатов.

В связи с тем что виброакустический метод требует сложной контрольно-измерительной и регистрирующей аппаратуры, он не нашел пока широкого практического применения для диагностирования технического состояния двигателей, а также других агрегатов автомобилей.

Самым простым приемом диагностирования двигателей по шумам и вибрациям является прослушивание их с помощью акустического стетофонендоскопа. При этом звуковые волны передаются по слуховому стержню, приставляемому к конструкции, мембране, а от нее через слуховые трубки и наконечники к ушам контролера. Для каждого сопряжения имеют место характерные зоны прослушивания и режимы работы двигателя. Например, стук клапанов прослушивается в верхней части блока цилиндра при малой частоте вращения коленчатого вала на холостом ходу двигателя при небольшом увеличении частоты вращения. Стук шатунных подшипников коленчатого вала — звонкий, среднего тона, исчезающий при отключении свечи проверяемого цилиндра — прослушивается в зоне верхней мертвой точки при резком изменении режима работы двигателя.

Для оценки технического состояния двигателя по характеру стуков, установления конкретной их причины требуется большой практический опыт.

При обнаружении стука в клапанном механизме производится проверка и регулировка тепловых зазоров между торцами стержней клапанов и толкателями или носками коромысел (при верхнем расположении клапанов). Зазоры проверяют с помощью пластинчатого щупа при полностью закрытых клапанах. При-необходимости производится регулировка зазоров поочередно для каждого цилиндра в соответствии с порядком их работы (начиная с первого цилиндра).

Диагностирование общего технического состояния системы питания производят методом дорожных или стендовых испытаний автомобиля. Оценка производится по расходу топлива при заданной нагрузке и составу отработавших газов. Перед проверкой расхода топлива производится испытание автомобиля по величине выбега, что необходимо для исключения влияния на получаемые результаты регулировки тормозов, подшипников ступиц колес, давления воздуха в шинах. Выбег автомобиля с номинальной нагрузкой определяется на горизонтальном прямом участке дороги при движении его по инерции со скоростью 50 км/ч до полной остановки. Контрольный расход топлива определяется при постоянной скорости от 30 до 40 км/ч для грузовых автомобилей и от 40 до 80 км/ч для легковых. Методу дорожных испытаний присущ ряд недостатков — трудность выбора участка дороги с постоянными характеристиками условий движения, влияние атмосферных факторов и др.

Диагностирование на стенде с беговыми барабанами исключает указанные недостатки и дает более достоверные результаты. Замер расхода топлива осуществляется при предварительно прогретых двигателе и трансмиссии на определенных скоростном и нагрузочном режимах (рис. 5.21).

Оценка технического состояния двигателя по составу отработавших газов имеет особо важное значение, поскольку связана с проблемой снижения загрязнения атмосферы токсичными веществами.

Из общего количества вредных веществ, выбрасываемых в атмосферу, на автомобильный транспорт приходится до 60%. Основными источниками загрязнения окружающей среды являются отработавшие газы автомобильных двигателей. Кроме того, значительное количество вредных веществ поступает в атмосферу с картерными газами и вследствие испарения топлива.

Отработавшие газы двигателей имеют в своем составе свыше 100 различных компонентов, большинство из которых токсичны — оксид углерода, различные окислы азота, альдегиды, углеводороды, сернистый газ, сажа, бензопирен и бензо-трацен, свинец (при применении этилированного бензина). В табл. 5.6 приведен ориентировочный состав отработавших газов автомобильных двигателей.

Уровень токсичности бензиновых двигателей значительно выше, чем дизельных. Наиболее токсичны такие компоненты отработавших газов бензиновых двигателей, как оксид углерода, окислы азота, углеводороды, а также свинец.

В соответствии с ГОСТ 17.2.2.03–87 содержание СО и углеводородов в отработавших газах двигателей не должно превышать значений, приведенных в табл. 5.7.

Содержание оксида углерода и углеводородов в отработавших газах автомобилей определяют при работе двигателя на холостом ходу для двух частот вращения коленчатого вала, установленных предприятием-изготовителем: минимальной (nmin) и повышенной (nпов) в диапазоне 2000 мин’ — 0,8 nном. Стандарт распространяется на автотранспортные средства с двигателями внутреннего сгорания, работающими на бензине, сжатом и сжиженном газах, бензогазовых смесях, и не распространяется на автомобили, полная масса которых менее 400 кг или максимальная скорость не превышает 50 км/ч, на автомобили с двухтактными и роторными двигателями.

Оценка вредности отработавших газов автомобилей с дизельными двигателями производится по их дымности. Уровень дымности устанавливается ГОСТ 21393–75 «Автомобили с дизелями. Дымность отработавших газов». ГОСТ устанавливает два параметра дымности: основной и вспомогательный.

Основным нормируемым параметром дымности является натуральный показатель ослабления светового потока К, , вспомогательным — коэффициент ослабления светового потока N. ?; Натуральный показатель ослабления светового потока К, м-1 -величина, обратная толщине слоя отработавших газов, проходя который поток излучения от источника света дымомера ослабляется в e раз. Отсчитывается по основной шкале индикатора дымомера. Коэффициент ослабления светового потока N, % — степень ослабления светового потока вследствие поглощения и рассеивания света отработавшими газами при прохождении ими рабочей трубы дымомера. Отсчитывается по вспомогательной шкале дымомера. Дымность автомобилей во время гарантийного пробега (гарантийного срока службы), а также в течение всего срока эксплуатации непосредственно после выполнения услуг по техническому обслуживанию и ремонту не должна превышать значений, указанных в табл. 5.8. Для определения содержания СО в отработавших газах применяются газоанализаторы разных типов. Ранее для определения содержания СО широко применялись приборы, работа которых основана на определении теплоты сгорания СО на каталитически активной платиновой спирали. Работа таких приборов заключается в том, что к порции газа, отбираемой для анализа, в определенном соотношении подается чистый атмосферный воздух. Отработавшие газы сжигаются, нагревая платиновую нить. Повышение их температуры в это время при определенных условиях пропорционально содержанию СО в отработавших газах. К таким приборам относятся индикатор модели И-СО, выпускавшийся ранее в России, «Элкон Ш-100» и др. Точность измерений данными приборами относительно невысока (±10%), поэтому они могут применяться только для экспресс-анализа.

К другой группе приборов для определения содержания СО по теплопроводности относят альфаметры. В приборах этого типа часть газа пропускают через нагретую платиновую проволоку. Одновременно через другую платиновую проволоку пропускают воздух. На богатых смесях в отработавших газах двигателя содержится большое количество Н2, обладающего высоким коэффициентом теплопроводности. Водород интенсивно отнимает тепло у платиновой нити, вызывая понижение ее сопротивления и увеличение силы тока в измерительной системе. Через другую нагретую платиновую проволоку пропускают воздух. Сопоставление температур охлаждения обеих проволок позволяет судить о содержании СО в отработавших газах. Альфаметры могут быть применены для косвенной оценки содержания СО в отработавших газах. Их относят к простейшему классу измерительной техники и применяют только при регулировке карбюраторов. К числу таких приборов относятся альфаметры AST-70 и AST-76, а также некоторые другие приборы, встроенные в мотор-тестеры.

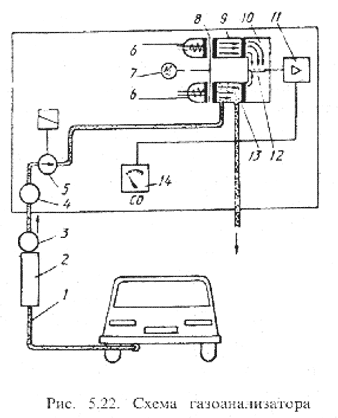

Наибольшее распространение при анализе отработавших газов нашли газоанализаторы с использованием инфракрасного излучения. В таких газоанализаторах анализ оксида и диоксида углерода производится с помощью недисперсионных инфракрасных лучей. Физический смысл процесса заключается в том, что эти тазы поглощают инфракрасные лучи с определенной длиной волны. Так, оксид углерода поглощает инфракрасные лучи с длиной волны 4,7 мкм, а диоксид углерода — 4,3 мкм. Следовательно, с помощью детектора, чувствительного к инфракрасным лучам с определенной длиной волны, определяется степень их поглощения при прохождении анализируемой пробы, в результате чего становится возможным установление концентрации того или иного компонента. Схема газоанализатора, работающего по принципу инфракрасного излучения, показана на рис. 5.22.

Отработавшие газы с помощью мембранного насоса 5 через газозаборный зонд поступают в отделитель конденсата, где оседает вода. Затем происходит очистка отработавших газов от твердых примесей в фильтрах 3 и 4, после чего газы поступают в рабочую камеру измерительной кюветы. Камера сравнения 9 заполнена инертным газом N2 и закрыта. От источников инфракрасного излучения с параболическим зеркалом поток излучения, периодически прерываемый обтюратором, приводимым во вращение от синхронного электродвигателя, проходит через рабочую и сравнительную камеры. В рабочей камере происходит поглощение инфракрасного излучения определенного компонента отработавших газов (в данном случае СО) в зависимости от его концентрации, в сравнительной же камере этого не происходит из-за поглощения определенной части инфракрасных лучей в лучеприемнике, возникает разница температур и давлений обеих камер. Вследствие этого расположенный между камерами лучеприемника мембранный конденсатор 12 изменяет свою емкость. Сигнал с конденсатора подается на усилитель 11 и далее на регистрирующий прибор.

По такому принципу работают газоанализаторы типа Автотест СО-СН-1 (Россия), ЕТТ фирмы БОШ.

1 — газозаборный зонд: 2 — отделитель конденсата: 3 — фильтр тонкой очистки;

4 защитный фильтр; 5 — мембранный насос; 6 — источник инфракрасного

излучения с параболическим зеркалом: 7 — синхронный электродвигатель;

8 — обтюратор; 9 — кювета сравнения; 10 — лучеприемник инфракрасного излучения;

// усилитель: 12 — мембранный конденсатор; 13 — измерительная кювета;

14 — индикаторный прибор

Более точным и информативным методом определения содержания углеводородов в отработавших газах является ионизационно-плазменный метод. Он применяется в научно-исследовательских целях в основном для определения суммарного количества СН в отработавших газах. В отличие от инфракрасных газоанализаторов ионизационно-плазменная аппаратура не чувствительна к содержанию СО, и паров Н20. Это обеспечивает более высокую степень точности при оценке содержания суммарного количества СН в отработавших газах.

Концентрация углеводородов определяется измерением тока ионизации, который изменяется при сгорании веществ. При сгорании чистого водорода его пламя не образует тока ионизации. Если в этом пламени сгорают другие вещества, то образуется ионизационный ток, сила которого пропорциональна массе сгоревших компонентов. В ионизационную камеру (рис. 5.23) подаются под давлением водород и воздух. С помощью устройства 8 водород воспламеняется. При введении в пламя водорода анализируемой пробы образуется ток ионизации, который подается на усилитель и регистрируется самописцем или регистрирующим прибором. Детектор чувствителен только к веществам органического происхождения. При этом обеспечивается линейная зависимость между концентрацией в анализируемой пробе органических веществ и выходными сигналами.

1 ионизационная камера; 2 анализируемая проба; 3 водород; 4 воздух:

5 — усилитель; 6 самописец; 7 плазма водорода; 8 — устройство

для воспламенения водорода

Приборы для определения содержания N0 . Содержание NOx в отработавших газах автомобилей определяется содержанием NO и NO,. Соотношение указанных компонентов зависит от коэффициента избытка воздуха, времени, прошедшего от момента отбора отработавших газов до начала анализа, и наличия других компонентов, содержащихся в отработавших газах.

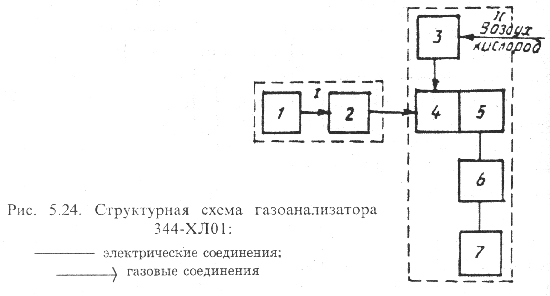

Непрерывный анализ содержания оксидов азота в большинстве приборов для определения NOx осуществляют, используя химлюминесцентный эффект. Он заключается в том, что при быстром протекании реакции взаимодействия NO, и озона 03 часть образующегося N02 остается активизированной и в дальнейшем, превращаясь в стабилизированный NO,, вызывает люминесценцию. Испущенный свет улавливается фотоэлектронным устройством и преобразуется в сигнал. По такому принципу работает газоанализатор 344-ХЛ01, структурная схема которого показана на рис. 5.24. Он состоит из двух блоков: устройства УПП-008 (Г) и блока БА-101 (II). Устройство УПП-008 предназначено для отбора, очистки от технических примесей и подачи пробы отработавших газов автомобильных двигателей и поверочных смесей под стабилизированным давлением в блок БА-101. Блок БА-101 служит для измерения содержания оксидов азота.

Газоанализатор работает следующим образом. Анализируемый газ с помощью гибкого обогреваемого газоотборника 1 подается в устройство пробоподготовки 2, где производится его предварительная и окончательная очистка. Очищенный газ поступает через газовый тракт блока БА-101 в реакционную камеру 4. Весь газовый тракт от точки забора пробы до реакционной камеры обогревается для предотвращения конденсации водяного пара внутри газового тракта.

В реакционную камеру, кроме анализируемого газа, из генератора озона 3 поступает озон. В результате химической реакции между озоном и оксидом азота возникает световое излучение (химлюминесценция), которое воспринимается фотоэлектронным умножителем 5. При этом количество излучаемой энергии пропорционально концентрации оксидов азота. Полученный сигнал поступает на усилитель постоянного тока 6, затем на измерительный цифровой прибор 7.

Дымомеры и сажемеры. Эти приборы применяются для определения дымности отработавших газов дизелей. Одним из первых методов измерения дымности был визуальный метод сопоставления цвета отработавших газов с эталонными типовыми шкалами. Степень черноты дыма сопоставлялась с наиболее близким по степени черноты спектром по дымовой шкале. Однако из-за возможных ошибок (до 20 %) этот метод не нашел широкого распространения.

Дальнейшим усовершенствованием визуального наблюдения стал метод «дымового угара». Против потока отработавших газов, выходящих из выхлопной трубы, на определенное время помещается фильтровальная бумага. Оценка степени черноты производится либо сравнением цвета потемневшей бумаги с эталоном, либо путем измерения на фотометре количества света, отраженного рабочей поверхностью бумаги. Указанные методы служат в основном для качественной оценки.

В настоящее время наиболее широко используются методы измерения дымности отработавших газов, основанные на определении степени поглощения света столбом газа определенной длины или степени отражения света поверхностью фильтра, покрытого сажей.

При измерении дымности методом просвечивания часть газа из выпускного трубопровода подводится через вход 6 к мерной трубе 3 (рис. 5.25), проходит через нее и выбрасывается в атмосферу через выход 7. Луч света от источника I проходит через защитное стекло 2 и столб газа, затем попадает на фотоэлемент 4, расположенный на противоположном конце мерной трубы. В зависимости от плотности дыма измеряется степень прохождения света, падающего на фотоэлемент. Поток регистрируется микроамперметром 5.

Подобный принцип используется в дымомерах ДО-1 (Беларусь), 3.010, 3.011 фирмы БОШ (Германия), КИД-2, Гаро (Россия) и в большинстве дымомеров других фирм.

В качестве примера приводится устройство дымомера ДО-1.

Дымомер (рис. 5.26) состоит из двух блоков: оптического детектора (ОД) 6 и измерителя дыма (ИД) 1. ОД и ИД соединены между собой кабелем 8. Подключается ИД к сети переменного тока 220 В или к сети постоянного тока 12 или 24 В. ОД представляет собой патрубок с прямоугольным сечением в рабочей зоне. Патрубок выполнен в виде литого корпуса, с противоположных торцевых сторон которого на одной оптической оси расположены узел излучателя 5 и узел приемника 3 с их оптическими элементами.

Измерение дымности проводится сравнительным методом по эталонному уровню дымности, который определяется коэффициентом пропускания светофильтра. ОД служит для преобразования изменения светового потока, проходящего через отработавшие газы, в электрические сигналы, а также для аэродинамического формирования потока отработавших газов с целью обеспечения постоянства фотометрической базы и эффективной защиты оптики.

При измерении дымности методом фильтрования часть отработавших газов проходит через бумажный фильтр. Затем фильтр, покрытый сажей, помещается в специальное устройство измерительного прибора с фотоэлементом, фиксирующим отраженный от пробного фильтра свет. Из дымомеров этого типа наибольшее распространение получили приборы «Бош». Варианты таких дымомеров предусматривают использование вместо сменных бумажных фильтров-шайб рулонной ленты. Приборы типа «Бош» пригодны только для дискретных измерений дымности на установившихся режимах.

В настоящее время помимо рассмотренных ГОСТов в ряде стран Европы приняты общие правила, регламентирующие выбросы токсичных веществ — «Евро-2», «Евро-3», «Евро-4», которые предусмотрены Правилами № 49 и № 83 ООН ЕЭК.

Правила № 83 регламентируют выбросы автотранспортных средств категории М (средства для перевозки не более восьми пассажиров) и категории N (грузовые автотранспортные средства полной массой до 3,5 т.). Испытания проводятся на стенде с беговыми барабанами по специальному ездовому циклу, учитывающему движение автомобиля как в городских условиях, так и за городом. Нормы выбросов токсичных веществ по этим правилам определяются в г/км.

Правилами № 83 установлены как текущие, так и перспективные нормы выбросов токсичных веществ (табл. 5.9).

«Евро-3» и «Евро-4» предусматривают, кроме измерения выбросов токсичных веществ при испытаниях по ездовому циклу, процедуры измерения и нормирования выброса паров топлива, введение в конструкцию автомобиля бортовой диагностики элементов антитоксичной системы (нейтрализатора, кислородного датчика, элементов системы улавливания топлива и др.), более жесткие требования к надежности и контролю состояния антитоксичных систем в эксплуатации и качеству топлива. В частности, процедура оценки выброса паров топлива предусматривает: предварительную подготовку автомобиля, включающую слив старого и залив нового топлива на 40 % объема бака; подготовку системы улавливания паров топлива; выдержку автомобиля в течение определенного времени с определенными температурами. Суммарное значение выбросов топлива не должно превышать 2 г.

Предусматривается также контроль содержания оксида углерода на холостом ходу двигателя. Для автомобилей без нейтрализатора этот выброс при минимальной частоте вращения коленчатого вала не должен превышать 3,5 %, для автомобилей с нейтрализаторами — 0,5 %.

Правила № 49 касаются дизельных автотранспортных средств полной массой более 3,5 т, предназначенных для перевозки пассажиров, с числом мест, не считая места водителя, 218 более восьми и грузов. Нормы на выброс токсичных веществ при этом даются в г/кВт-ч, т.е. на единицу мощности двигателя (табл. 5.10).

Как видно из приведенных таблиц, вместо ограничений по дымности ЕЭК ООН введено нормирование выброса, т.е. углеродных включений, образующихся в результате крекинга топлива при его горении в цилиндрах, а также аэрозолей масла и несгоревшего топлива, продуктов износа двигателя, на поверхности которых адсорбируются тяжелые ароматические углеводороды, в частности канцерогенный бензопирен. Таким образом, при нормировании выброса твердых частиц оценивается количество не только наблюдаемых, но и не наблюдаемых визуально твердых частиц.

При испытаниях по Правилам № 49 применяется динамометрический стенд, позволяющий осуществлять испытания по специальному циклу и оборудованный тахометром, динамометром для измерения крутящего момента, расходомерами топлива и воздуха, термометрами для определения температуры масла, охлаждающей жидкости, всасываемого воздуха, топлива и отработавших газов, барометром, гигрометром, приборами для определения давления отработавших газов и потерь нагрузки во впускном трубопроводе.

Испытания проводят по специальному циклу (табл. 5.11).

Проверка на соответствие двигателя требуемым нормам производится с применением специальных систем частичного или полного разрежения потока, которые включают насосы подачи разбавляющего воздуха, расходомеры воздуха, приборы для поддержания определенной температуры отработавших газов, регуляторы расхода воздуха, фильтры для улавливания токсичных компонентов, пробоотборники.

Анализ оксида углерода производится газоанализатором недисперсионного типа с поглощением в инфракрасной части спектра, углеводородов — газоанализатором плазменно-иони-зационого типа, окислов азота — газоанализатором хемилюми-несцентного типа. Для определения твердых частиц в отработавших газах применяются специальные фильтры, которые взвешиваются до и после анализа.

При поэлементной диагностике системы питания карбюраторного двигателя проверке подвергаются следующие основные узлы и механизмы: карбюратор, топливный насос, топливные и воздушные фильтры, топливопроводы, топливные баки и фильтры-отстойники; у дизельного двигателя диагностируют техническое состояние насоса высокого давления, форсунок, топливоподкачивающего насоса, топливных и воздушного фильтров, топливопроводов.

К основным диагностическим и регулировочным работам по карбюратору относятся проверка и регулировка на минимальную частоту вращения коленчатого вала двигателя на холостом ходу, проверка уровня топлива и герметичности игольчатого клапана поплавковой камеры, регулировка хода насоса-ускорителя, проверка пропускной способности жиклеров. Регулировка карбюратора на малую частоту вращения коленчатого вала на холостом ходу производится, когда двигатель прогрет до нормального теплового режима, после проверки работы системы зажигания, приводов дроссельной и воздушной заслонок и при отсутствии подсосов воздуха во впускном трубопроводе. Порядок регулировки следующий: завертывают регулировочный винт качества смеси до упора, затем отвертывают его на 1,5…2 оборота; с помощью упорного винта дроссельной заслонки добиваются наименьшей устойчивой частоты вращения коленчатого вала; винтом качества смеси добиваются наибольшей частоты вращения коленчатого вала, вывертывая винт упора дроссельной заслонки, опять уменьшают частоту вращения вала, сохраняя устойчивую работу двигателя, а затем с помощью винта качества смеси увеличивают частоту вращения до максимальной при новом положении упорного винта дроссельной заслонки.

Повторяя указанные операции, находят наивыгоднейшее положение обоих винтов, обеспечивающее наименьшую устойчивую частоту вращения вала двигателя. Правильность регулировки проверяют путем резкого открытия и прикрытия дросселя; при этом двигатель не должен останавливаться.

После регулировки определяют содержание оксида углерода в отработавших газах и, если оно превышает установленные нормы, обедняют смесь.

В двухкамерных карбюраторах регулировка на малую частоту вращения коленчатого вала на холостом ходу производится поочередно в обеих камерах.

Уровень топлива в поплавковой камере карбюратора влияет на состав рабочей смеси. Проверять его можно без снятия карбюратора с двигателя. Для этого вывертывают пробку под одним из жиклеров и вместо нее ввертывают штуцер приспособления со стеклянной трубкой, имеющей шкалу. Трубку устанавливают так, чтобы нулевое деление шкалы совпадало с уровнем топлива в ней. Высоту уровня топлива определяют относительно плоскости разъема поплавковой камеры. В некоторых карбюраторах для проверки уровня топлива предусматриваются простейшие устройства: контрольное отверстие, закрытое пробкой, специальное смотровое окно.

/ — спускной кран; 2 — смотровое стекло; 3 — штуцер для подачи сжатого воздуха;

4 — бачок; 5 — спускной кран мерного цилиндра; 6 — плита крепления насоса;

7 — проверяемый насос; 8 — мерный цилиндр; 9 ~ сливная трубка; 10 — манометр;

II — блок кранов; 12 — подающая трубка; 13 — проверяемый карбюратор;

14 — мерная трубка со шкалой; 15 — плита крепления карбюратора; 16 — винт

крепления карбюратора; 17 — поворотный кронштейн; 18 — винт фиксации

кронштейна на стойке; 19 — эксцентрик; 20 — маховичок; 21 — стойка;

22 — предохранительный клапан.

Проверка уровня топлива в поплавковой камере, а также герметичности соединений карбюратора, снятого с автомобиля, может быть осуществлена с помощью прибора ГАРО мод. 577Б (рис. 5.27) или его аналогов. Ручным насосом обеспечивается подача топлива (используется керосин) из бачка 4 по трубке 12 через блок кранов 11 в поплавковую камеру карбюратора под давлением сжатого воздуха, которое должно соответствовать давлению подачи топлива в поплавковую камеру топливным насосом двигателя. Герметичность соединений карбюратора проверяется визуально по отсутствию подтеканий; уровень топлива в поплавковой камере определяется по мерной трубке 14 со шкалой.

Расход топлива и токсичность отработавших газов существенно зависят от состояния дозирующих элементов карбюратора (жиклеров, распылителей), характеризуемого их пропускной способностью. Последняя определяется объемом воды (см3), протекающей через дозирующее отверстие жиклера за 1 мин под напором водяного столба высотой (1± 0,002) м при температуре воды (20±1)°С. Для установления пропускной способности жиклеров применяют приборы с абсолютным и относительным замером. На автотранспортных предприятиях и станциях технического обслуживания для измерения пропускной способности жиклеров применяются стенды «Карбютест-Стандарт» (рис. 5.28).

Из расположенного внизу основного бака 10 с помощью диафрагменного насоса 2, приводимого в действие кулачком вала 1, вращаемого электродвигателем, вода подается в расходный бак 4. Часть воды, используемая для пролива (проверки пропускной способности жиклеров), через трубку и электромагнитный клапан подводится к проверяемому жиклеру, установленному в сменной втулке 6. Излишек воды по сливной трубке 7 возвращается в нижний бак 10. Сливная трубка расположена так, что высота водяного столба, воздействующего на проверяемый жиклер, постоянно составляет 600 мм. Для перевода полученной на стенде пропускной способности жиклеров при напоре 600 мм водяного столба в пропускную способность при напоре 1000 мм водяного столба на лицевой панели стенда нанесена переводная таблица.

Пульсация давления за диафрагменным насосом устраняется уравнительным бачком 3. По стеклянной трубке 9 контролируют наличие воды в сливной трубке.

Работа стенда заключается в следующем. Проверяемый жиклер устанавливают в сменную втулку 6 и включают электронное реле времени. При этом электромагнитный клапан 5 открывается и вода из расходного бака 4 поступает через проверяемый жиклер в мензурку 8. По истечении 1 мин электронное реле времени выключается и электромагнитный клапан закрывается. Количество воды в мерном сосуде характеризует пропускную способность жиклера.

На стенде «Карбютест-Стандарт» проверяется также уровень топлива в поплавковой камере, состояние игольчатого впускного клапана карбюратора и техническое состояние бензонасоса.

Контроль технического состояния топливного насоса включает периодическую очистку его отстойника и сетки фильтра, а также проверку подачи насоса, создаваемых им максимального давления и разрежения и герметичности клапанов. Для проверки работоспособности топливного насоса непосредственно на автомобиле используют прибор (рис. 5.29), состоящий из манометрической головки /, скобы 2 для крепления прибора на двигателе, шлангов 3 со штуцерами 5, запорного крана 4. Прибор присоединяется штуцерами 5 к карбюратору и трубке, идущей к нему от насоса. Давление, развиваемое насосом, замеряют при работающем на малой частоте вращения коленчатого вала двигателе и открытом запорном кране. Герметичность клапанов бензонасоса определяют по падению давления после перекрытия крана и остановки двигателя. При исправном насосе падение давления не должно превышать 0,01 МПа за 30 с.

Работоспособность топливного насоса, снятого с автомобиля, может быть оценена прибором ГАРО мод. 577Б (см. рис. 5.27). С его помощью определяют максимальное давление, развиваемое насосом при перекрытом нагнетательном канале, его подачу (по объему топлива, истекшего в мерный цилиндр за 10 оборотов вала привода), создаваемое насосом разрежение и герметичность клапанов (по падению давления в течение 30 с после достижения максимального значения).

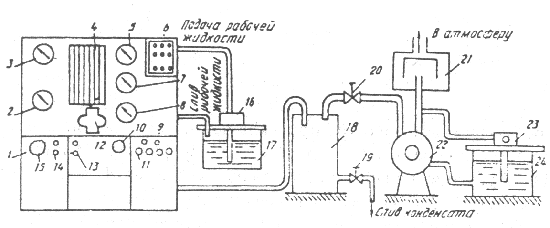

Общая проверка снятого с двигателя карбюратора может производиться на безмоторных вакуумных установках. Наиболее совершенной является установка БВУ-151003, применяемая в автохозяйствах и центральных авторемонтных мастерских. Установка представляет собой испытательный стенд для оценки технико-эксплуатационных качеств карбюраторов. Они проверяются на установке продувкой воздухом и измерением расхода топлива при определенных расходе воздуха и разрежении за карбюратором. Установка состоит из стола (рис. 5.30), короба с насадками, приборного щита, механизмов крепления проверяемых карбюраторов, системы управления насадками, электросистемы, механизма поворота и установки дроссельной заслонки карбюратора, системы подачи и измерения расхода топлива, системы разрежения за карбюраторами (вакуумная система). В столе стенда размещаются все основные части установки, за исключением системы подачи топлива и вакуумной системы.

В центральной части стола закреплен короб с девятью насадками диаметром 5, 7, 8, 10, 15 и 16,5 мм. Геометрическая форма насадок обеспечивает закритический режим прохождения воздуха через насадки при минимальном перепаде давлений до и после насадок. При этом расход воздуха через насадки зависит только от разрежения перед ними, контролируемого по вакуумметру 2. Открытие и закрытие отверстий насадок производится пробками, передвигаемыми пневмоци-линдрами, закрепленными на нижней стенке короба. Система управления насадками включает пульты б и 77. На приборном щите, закрепленном на столе, смонтированы регистрирующие приборы: образцовые пружинные вакуумметры ВО-160, манометры типа МТ кл. 1,5 и ротаметры РМ-3.

Рис. 5.30. Безмоторно-вакуумная установка:

/ — стол; 2 — вакуумметр контроля разрежения перед насадками; 3 — вакуумметр контроля разрежения за карбюратором;

4 — блок ротаметров контроля расхода топлива; 5 — вакуумметр контроля разрежения за насадками; 6 — пульт задания

расхода топлива; 7 — манометр; 8 — манометр контроля давления воздуха;

9 — кнопки управления бензиновым насосом; 10 — рукоятка регулировки подачи

топлива; // — пульт включения режимов контроля; 12 — проверяемый карбюратор;

13 — кнопки управления механизмом крепления карбюраторов; 14 — кнопки

включения и выключения вакуумного насоса; /J — рукоятка краиа подачи топлива;

16 — топливный насос; 17 — топливный бак; 18 — сепаратор; 19 — кран слива

конденсата; 20 — задвижка; 21 — водоотделитель; 22 — вакуумный насос;

23 — водяной насос; 24 — водяной бак

Проверяемый карбюратор через штифты переходников с резиновой уплотнительной прокладкой крепится с помощью двух пневмоцилиндров и рычагов к столу. При подаче воздуха в пневмоцилиндры их штоки поднимаются и через рычаги прижимают фланец карбюратора. При подаче воздуха в другую полость цилиндров карбюратор освобождается. Открытием насадок управляют с помощью электро- и пневмосистем. Система подачи топлива в контролируемый карбюратор состоит из электродвигателя, бензинового насоса и бака с топливом. На входе в карбюратор имеется топливный кран. При включении двигателя кнопками 9 насос подает топливо из топливного бака через блок ротаметров в карбюратор. Давление топлива контролируется по манометру, его расход регулируется рукояткой 10. В качестве топлива используется реактивное топливо ТС-10.

Система разрежения за карбюратором состоит из вакуумного насоса ВВН-12М, сепаратора и задвижки. В БВУ используются обычно вакуумные насосы жидкостно-кольцевого типа (насосы с жидкостным поршнем). Они имеют в цилиндрическом корпусе эксцентрично расположенное рабочее кольцо с подвижно закрепленными лопатками. Разрежение, создаваемое вакуумным насосом при включении электродвигателя, передается через сепаратор к выходному фланцу установки. Для отделения влаги при подаче воздуха в атмосферу служит водоотделитель. Задавая определенный расход воздуха через карбюратор с помощью насадок и устанавливая определенные разрежения за карбюратором, контролируют расход топлива через карбюратор по ротаметру. Общее время контроля одного карбюратора 1,5 мин.

Для системы питания дизельного двигателя важной характеристикой технического состояния является ее герметичность. Подсос воздуха в систему питания, имеющий место при нарушении герметичности топливопроводов и их соединений на участках, находящихся под разрежением, обусловливает затруднение пуска дизеля, неустойчивую работу его на малой частоте вращения коленчатого вала, снижение мощности двигателя.

Проверка герметичности производится при каждом очередном техническом обслуживании автомобиля. Негерметичность топливопроводов, работающих под давлением, обнаруживается по подтеканию топлива в местах соединений, а также по выделению пены или пузырьков воздуха из-под ослабленной контрольной пробки на крышке фильтра тонкой очистки при работе двигателя в режиме малой частоты вращения коленчатого вала.

Работоспособность дизельного двигателя в большой мере определяется техническим состоянием топливоподкачивающего насоса, насоса высокого давления и форсунок. Причиной затрудненного пуска может быть снижение давления впрыска топлива, ухудшение распыливания топлива при закоксовывании или изнашивании сопловых отверстий распылителя форсунки. Неравномерная подача топлива секциями топливного насоса вызывает неустойчивую работу двигателя на малой частоте вращения коленчатого вала. Несвоевременное или избыточное поступление топлива, ухудшение распыливания топлива форсунками, подтекание форсунок приводят к неполному сгоранию топлива и повышенной дымности двигателя. Недостаточная цикловая подача топлива, нарушение угла опережения впрыска, ухудшение распыливания, неравномерность подачи топлива насосом ведут к снижению мощности двигателя.

При диагностировании проверяют подачу топливоподкачивающего насоса при заданном противодавлении и развиваемое им давление при полностью перекрытом нагнетательном канале. Для топливного насоса высокого давления проверяют момент начала и равномерность поступления топлива в цилиндры и подачу насоса.

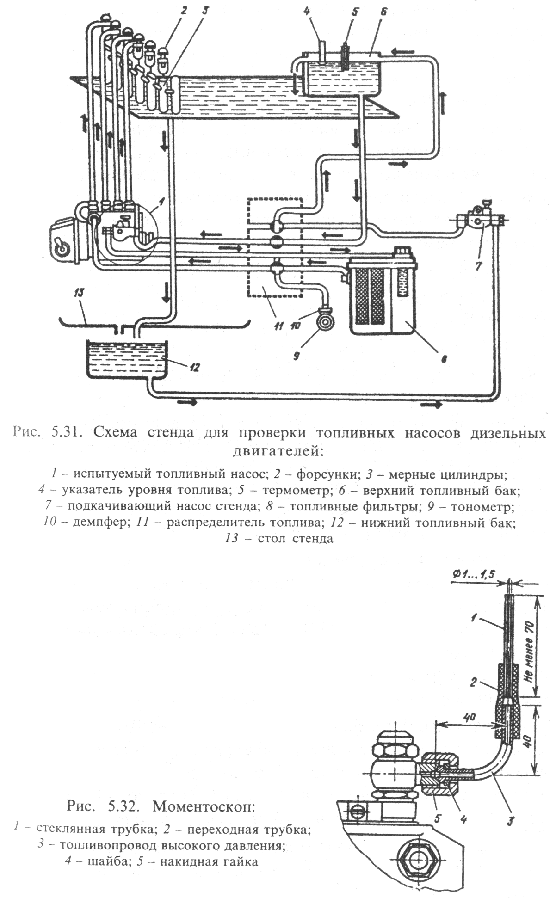

Проверка насосов (тошшвоподкачивающего и высокого давления) производится на специальных стендах (рис. 5.31).

Для определения начала поступления топлива применяют моментоскоп (рис. 5.32), представляющий собой стеклянную трубку, присоединяемую поочередно к выходному штуцеру каждой нагнетательной секции насоса в порядке работы двигателя, и градуированный диск, устанавливаемый на корпусе насоса, со стрелкой, закрепляемой на валу привода.

При проворачивании вала насоса топливо подается секцией в трубку моментоскопа. Момент начала движения топлива по трубке фиксируется по градуированному диску.

Для последующих цилиндров начало поступления топлива должно соответствовать строго определенным углам поворота вала (допустимая неточность не должна превышать 1/3 градуса).

11.

Дата добавления: 2015-04-18; просмотров: 1012; Мы поможем в написании вашей работы!; Нарушение авторских прав |