КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

МЕТОДЫ СБОРКИ

Сборка машин в тяжелом машиностроении при единичном производстве характеризуется значительным разнообразием собираемых изделий. Однако в некоторых случаях ведется сборка и отдельных серий машин, в частности дробилок для горнорудной промышленности, экскаваторов, турбин и др.

Для единичного производства характерно применение при сборке машин нормализованного инструмента и приспособлений, так как изготовление специальной оснастки в этих условиях часто экономически не оправдывается. Коэффициент оснащения технологических процессов сборки машин специальной оснасткой очень низок и составляет 0,05—0,1.

При выпуске сериями имеются более благоприятные условия для создания производительной сборки машин. При мелкосерийном производстве коэффициент оснащения достигает 0,3, при серийном — 2,5.

Цикл изготовления машин при единичном производстве велик. В ряде случаев при изготовлении крупных машин он может достигать нескольких месяцев. Поэтому при сборке машин требуются значительные производственные площади. Потребность в площадях возрастает в связи с тем, что основная работа на сборке ведется в одну, преимущественно в первую смену. Передача работы из одной смены в другую не всегда возможна, вследствие высокой ответственности за качество сборки уникальных машин.

Машина, выпускаемая единичным порядком, в то же время является и опытным образцом. На одном опытном образце не всегда возможно произвести необходимые исправления чертежей. Неотработанность чертежей приводит к появлению пригоночных работ при сборке машин. Кроме того, возможна несобираемость и в результате механической обработки сопрягаемых деталей.

Несобираемость машин в единичном производстве в сравнении с серийным и особенно массовым производством наибольшая. Этот недостаток является одним из крупных, присущих единичному производству.

Для достижения требуемой точности сборки машин и механизмов применяется несколько методов. К ним относятся: метод полной взаимозаменяемости, метод неполной или ограниченной взаимозаменяемости и метод подбора, или селективный, метод сборки с применением различных компенсаторов, метод пригонки или изготовления детали по месту. Все эти методы в той или иной степени имеют свои преимущества и недостатки. Применяются они в зависимости от типа производства и системы его организации.

Методы полной и неполной взаимозаменяемости для единичной и мелкосерийной сборки не применимы.

Сборка методом группового подбора предусматривает изготовление деталей по более расширенным допускам с последующей разбивкой их по фактическим размерам на группы. Этот метод применяется в условиях массового и крупносерийного производства.

Метод сборки с применением компенсаторов широко применяется при сборке машин. Необходимая точность сопряжения узлов достигается за счет применения в узле компенсирующих деталей— компенсаторов. Компенсаторы делятся на подвижные и неподвижные. Неподвижные компенсаторы: регулировочные прокладки, шайбы, промежуточные кольца и др. Подвижные компенсаторы: клин, втулка эластичная или пружинная муфта, эксцентрик, регулируемые гайки и др. Подвижные компенсаторы позволяют также восстанавливать точность узла, машины и во время ее эксплуатации, когда некоторые из деталей износились. Сборка с применением компенсаторов—наиболее прогрессивный метод достижения точности сопряжения узлов при сборке в тяжелом машиностроении.

Кроме того, исходя из опыта и условий работы тяжелого машиностроения выявился также ряд методов, позволяющих наиболее рационально и с высоким качеством осуществлять сборку уникальных машин.

Полная сборка машин осуществляется там, где по размерам и весу можно полностью провести их сборку и испытание.

С успехом применяется поузловая сборка с полной контрольной сборкой одной из машин от партии на таких изделиях, как экскаваторы, шаровые и трубные мельницы и др.

Заслуживает внимания сборка машин цепным методом. Примером такого метода служит оборка рабочих клетей прокатных станов, цементных печей и др. В этом случае прежде всего осуществляется сборка начального, первого узла машины и затем с ним сопрягают второй узел. После сборки второго узла с ним сопрягают третий узел и т. д. Первый узел в это время уже может быть разобран и отправлен на место монтажа.

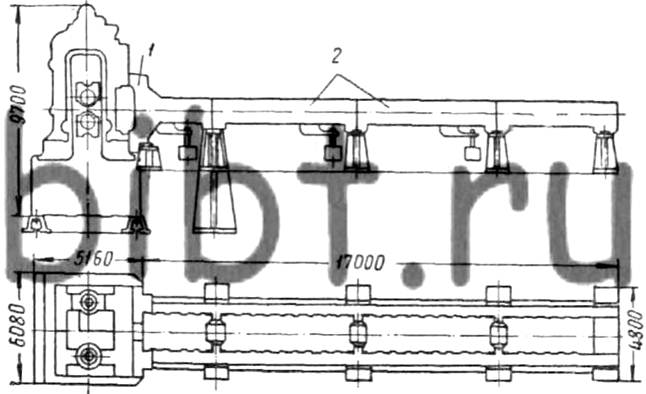

На фиг. 226 показана сборка цепным методом рабочей клети трубопрокатного автомат-стана с задним столом. На первом этапе производится сборка рабочей клети с первой секцией 1 стола. Затем клеть разбирается и отправляется заказчику, а первая секция остается для сборки с секциями 2 стола.

Такой порядок не только обеспечивает требуемое качество сборки машин, но и позволяет высвободить производственную площадь и сократить цикл сборки на 15 дней.

Фиг. 226. Сборка цепным методом рабочей клети трубопрокатного автомат-стана с задним столом.

Широко распространена узловая сборка машин с применением различных макетов (приспособлений), имитирующих сопрягаемые детали следующего узла машины. Так, например, при установке зубчатого венца и рельса роликового круга на неподвижную часть шагающего экскаватора ЭШ-25/100 применяется макет-флажок. Макет-флажок позволяет обеспечить необходимое качество сборки узла, не требует установки сопрягаемых деталей и исключает необходимость общей сборки шагающего экскаватора.

Имеет распространение узловая сборка машин с вынесением общей сборки на место монтажа.

При этом методе сборки производится расчет размерных цепей, определяющих сопряжение узлов. Кроме того, разрабатывается специальная технология контроля на основные детали в процессе механической обработки и на узлы в процессе сборки.

Результаты этих проверок заносятся в специальные контрольные карты и служат исходными данными для проведения тех или иных работ, связанных с обеспечением нормальных условий общей сборки на монтаже.

В качестве примера такого метода можно привести сборку пресса мощностью 7000 т. Этот пресс был собран из узлов на монтаже без проведения общей сборки на заводе. На заводе-изготовителе были выполнены все работы по сборке архитрава, траверсы и станины пресса. Замерами было установлено, что фактическое расположение осей отверстий под колонны во всех трех деталях находилось в пределах установленных допусков. Это позволило произвести без особых затруднений общую сборку пресса на месте монтажа.

Дата добавления: 2015-02-09; просмотров: 329; Мы поможем в написании вашей работы!; Нарушение авторских прав |