КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

ОКРАСКА МАШИН

Последней весьма трудоемкой технологической операцией, тесно связанной с общей сборкой, является внешняя отделка машины — ее окраска.

Процесс окраски состоит из следующих основных операций: подготовка поверхностей деталей для окраски, грунтовка, шпаклевка, сушка шпаклевки, шлифование шпаклеванных поверхностей и окраска. Окраска нередко производится в несколько слоев в зависимости от условий, в каких будет эксплуатироваться машина. Как и при выполнении сборочных операций, наибольшей производительности достигают при комплексной механизации всех операций процесса окраски.

Для получения прочных и плотных лакокрасочных покрытий, способных защитить металл от коррозии, а также для сохранения отделки на длительное время поверхности деталей машин тщательно очищаются перед покраской. С поверхностей деталей удаляется ржавчина, окалина, пригоревший формовочный песок, старая краска, масло. Все это может нарушить прочность лакокрасочной пленки и привести к коррозии металла.

Подготовка поверхностей может быть осуществлена тремя методами: механическими, химическими и термическими. Для механической очистки поверхностей применяются ручные металлические щетки, электрические и пневматические шлифовальные машинки. Литые детали обычно подвергаются барабанной или дробеметной очистке в обрубных отделениях литейных цехов. Поверхности крупных деталей подвергаются гидроочистке. Неровности отливок обрабатываются пневматическими зубилами, зачищаются на стационарных или подвесных маятниковых зачистных станках.

Фиг. 258. Дробеструйный аппарат для очистки поверхностей.

Для очистки больших поверхностей деталей рационально применять ручной переносный дробеструйный аппарат (фиг. 258) с непрерывной циркуляцией дроби конструкции инженера Банара (Чехословакия). Основные детали аппарата: корпус 10, крышка 13, основной эжектор 1, вспомогательный эжектор 5, воздушное сопло 2, вентиль 6 для вспомогательного эжектора, главный вентиль 4, гайка 3, направляющий конус 11, всасывающие трубки 8, резиновая пластина 9, сетка 12 и штуцер 7.

Для очистки деталей применяется как чугунная, так и стальная дробь диаметром до 0,8—0,9 мм. Дробь перед очисткой насыпается на горизонтальную площадку в количестве 1—2 кг. На эту же площадку устанавливается аппарат так, чтобы дробь оказалась внутри направляющего конуса. Затем открывается вентиль вспомогательного эжектора, и дробь засасывается в корпус через щель между направляющим конусом и корпусом. Пыль и мелкие частицы дроби, проходя через сетку, выбрасываются вспомогательным эжектором в мешок, укрепленный на патрубке эжектора, а дробь ложится на дно корпуса.

Как только зарядка аппарата будет закончена, он устанавливается на поверхность очищаемой детали и в основной эжектор, при открытом Главном вентиле, подается сжатый воздух при давлении 5—7 ат. Большая скорость воздуха при выходе из сопла создает разрежение, в результате этого начинается засос воздуха из корпуса по трубкам 3, увлекающего за собой дробь. Дробь попадает в струю воздуха в эжекторе, с большой скоростью проходит по направляющему конусу и ударяется об очищаемую поверхность детали. По мере того как будет очищена поверхность под корпусом, он передвигается дальше.

Производительность аппарата высокая — от четырех до двенадцати квадратных метров в час. Аппарат прост, и внедрение его, безусловно, целесообразно на отечественных заводах.

Очистка деталей от ржавчины и окалины может быть осуществлена химическими методами — путем травления деталей в травильных ваннах с последующей мойкой в моечных машинах. Травление производится в водных растворах серной и соляной кислоты. После травления и мойки требуется нейтрализация следов кислоты щелочью.

Методы термической очистки основаны на воздействии пламени на обрабатываемую поверхность детали.

В сборочных цехах поверхности очищают от загрязнений, полученных при механической обработке и транспортировке деталей.

После очистки производится грунтовка поверхностей деталей. Эта операция состоит в нанесении лакокрасочного покрытия непосредственно на поверхность детали. Затем при необходимости детали шпаклюются. Шпаклевка заключается в нанесении слоя специально приготовленной массы на поверхность изделия. Цель шпаклевки — придать изделию гладкую и обтекаемую поверхность. Нанесение шпаклевки вручную шпателем отнимает при больших поверхностях много времени, поэтому для механизации шпаклевки применяются различные механизированные шпатели.

После просушки шпаклевки поверхности деталей зачищаются, шлифуются.

Ручной процесс зачистки шкуркой механизируется при помощи различных специальных шлифовальных машинок, ленточных шлифовальных аппаратов.

После подготовки поверхности детали окрашиваются. Применяется несколько методов окраски машин: окраска кистью, окунанием, обливанием, воздушным распылением, бескомпрессорным распылением и автоматическая окраска в электростатическом поле.

В тяжелом машиностроении наибольшее распространение нашел метод окраски воздушным распылением и окраска кистью, хотя заслуживает внимания и бескомпрессорная окраска и окраска в электростатическом поле.

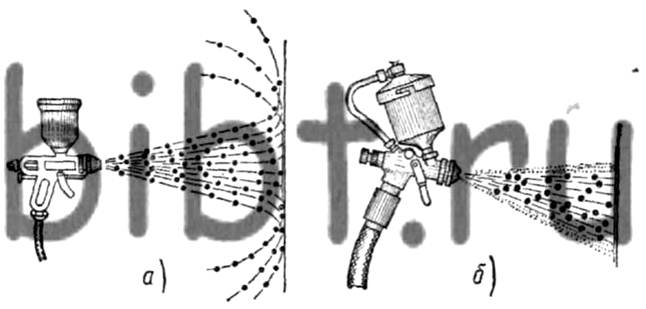

Фиг. 259. Действие обычного распылителя краски (а) и бестуманного распылителя (б).

Окраска воздушным распылением производится с применением различных краскораспылителей (пульверизаторов). Окраска воздушным распылением в 5—10 раз производительнее окраски кистью и дает хорошее качество покрытия, позволяет применять быстросохнущие материалы. В машиностроении широко применяются высокопроизводительные распылители Кр-10, Кр-20, Кр-30, работающие при давлении воздуха 3—6 атм. Они позволяют окрашивать до 60 м2 в час. Однако недостатком окраски с воздушным распылением является наличие краски в воздухе во взвешенном состоянии, не попавшей на изделие. Для устранения вредного действия на рабочих необходимо производить отсос этой краски, что не всегда возможно при окраске крупных узлов, машин. Туман краски вредно отражается на здоровье маляров и рядом работающих слесарей-сборщиков, поэтому окраска должна производиться в специальных камерах.

Заслуживает особого внимания применение бестуманных распылителей 0-31 и БТО-3М На фиг. 259, а показано действие обычного распылителя, создающего распыленную струю, а на фиг. 259, б действие бестуманного распылителя. Туман краски в нем устраняется воздушным потоком в виде конуса, обволакивающего факел краски и препятствующего отражению краски от поверхности окрашивания. Эти распылители работают при пониженном давлении. Вместо 3—4 атм при обычном распылении требуется давление 1 —1,5 атм, в связи с чем сила удара краски о поверхность уменьшается, и она не отскакивает.

Бескомпрессорная окраска имеет свои преимущества перед окраской воздушным распылением. Эти преимущества: большая производительность, экономия лакокрасочных материалов, отсутствие туманообразования при окрашивании. Краска через распылитель подается из цилиндра при движении поршня под давлением до 35 атм.

Фиг. 260. Схема установки «Эрлесс» для окраски машин.

За последние годы окраска безвоздушным распылением нашла широкое распространение за рубежом, причем окраска ведется с подогревом краски. Новый метод назван «эрлесс», т. е. безвоздушное распыление. По примеру США в настоящее время многие фирмы Франции, Англии, Италии и др. изготовляют необходимую аппаратуру для окраски этим методом.

На фиг: 260 изображена схема работы установки «эрлесс» для окраски машин. Принципиальная особенность метода заключается ,в том, что краска распыляется в результате высокого давления и высокой температуры; оба фактора влияют на производительность и качество окраски.

Краска из бака 5 насосом 4 под давлением 21—42 атм нагнетается в систему. Пройдя нагреватель 5, краска по шлангу 2 подается к пистолету-распылителю 1. Неиспользованная краска может циркулировать в системе по шлангам 2 и 7, проходя через предохранительный клапан 6. Краска подогревается до температуры 90° для синтетических материалов и до 70° при окраске нитрокрасками.

Метод «эрлесс» имеет существенные преимущества перед окраской воздушным распылением. Эти преимущества: экономия краски до 25% в связи с уменьшением потерь на туманооб-разование; уменьшение расхода растворителей краски; сокращение числа слоев краски (трехслойное горячее покрытие равно десятислойному нанесению краски в холодном состоянии); меньшая потребность в вентиляции; окрашенная поверхность получается без натеков и более гладкой.

Естественная сушка окрашенных изделий протекает медленно и при окраске в несколько слоев обычно длится от 3 до 10 дней. Даже при окраске в один слой, при нормальной температуре в цехе 15—20°, в зависимости от состава краски, на сушку требуется не менее 20 час. времени. Для ускорения процесса сушки окрашенных изделий рационально применять различные методы искусственной сушки.

Наиболее распространенным методом сушки окрашенных изделий является конвекционный. Сушка обеспечивается за счет обогрева изделия горячим воздухом. Нагрев воздуха в сушильной камере осуществляется горячей водой, отходящими топочными газами, электроэнергией. Метод неэкономичный. Сушка начинается с поверхности лакокрасочного покрытия. В связи с этим на поверхности появляется пленка, препятствующая быстрому удалению паров растворителя из слоя краски, что задерживает сушку.

Производительным методом является терморадиационная сушка или сушка инфракрасными лучами. Процесс сушки осуществляется теплом, выделяемым поверхностью изделия, нагретой за счет поглощения инфракрасных лучей. Лакокрасочное покрытие нагревается снизу от поверхности детали и начинает затвердевать вначале в нижнем слое и затем доходит до наружной поверхности. Это способствует хорошему и быстрому удалению паров растворителя краски, а следовательно, и ускоряет сушку.

Источником лучистой энергии являются осветительные лампы накаливания или специальные электрические газонаполненные лампы без рефлектора с посеребренной внутри колбой. Эксплуатация ламп неэкономична. За последнее время стали применяться экраны темного излучения, изготовляемые из керамики, чугуна или стали. Они обогреваются газом или электроэнергией. Производительность камер, оборудованных такими экранами, высокая. По сравнению с конвекционной сушкой изделия сохнут в 5—15 раз быстрее.

Дата добавления: 2015-02-09; просмотров: 264; Мы поможем в написании вашей работы!; Нарушение авторских прав |