КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Назначение и классификация компрессоров. Критерии выбора основных параметров компрессоров.

Основным элементом пневматической системы предприятия являются компрессоры. По конструкции и принципу действия различают компрессоры поршневые, центробежные, ротационные и мембранные.

Наибольшее распространение на предприятиях автомобильного транспорта получили поршневые компрессоры. В компрессорах поршневого типа воздух сжимается в замкнутом

пространстве цилиндра в результате возвратно-поступательного движения поршня. Достоинствами поршневых компрессоров являются их невысокая начальная стоимость, простота в эксплуатации и хорошая ремонтопригодность.

Недостатками считают цикличность рабочего процесса, большие габаритные размеры и массу агрегатов, шум и вибрации при работе, наличие трущихся сопряжений, что предъявляет высокие требования к смазочной системе, а также значительный нагрев вырабатываемого

сжатого воздуха, что требует использования специальных устройств для охлаждения агрегата и воздуха.

Конструктивно компрессоры чаще всего представляют собой агрегат, включающий в себя компрессорную головку, электрический привод, ресивер, устройства автоматического регулирования давления и кондиционирования воздуха.

Поршневые компрессоры можно классифицировать по следующим признакам:

• по способу действия — простые и двойные;

• расположению оси цилиндра — горизонтальные, вертикальные, угловые, со звездным расположением цилиндров;

• числу ступеней — одно-, двух-, многоступенчатые;

• числу цилиндров — одно-, двух-, многоцилиндровые;

• конечному давлению — низкого, высокого (максимальное давление, достигнутое в настоящее время, 250 • 106 Н/м2);

• способу охлаждения — с воздушным охлаждением, с водяным охлаждением;

• частоте вращения вала компрессора — тихоходные (не выше 200 мин-1), средней быстроходности (200...450 мин-1), быстроходные (450... 1000 мин-1);

• схеме привода — коаксиальные (с непосредственным приводом от вала электродвигателя), через ременную передачу;

• установке — стационарные, передвижные.

В одноступенчатых компрессорах в каждом цилиндре воздух сжимается от давления всасывания до давления нагнетания. Обеспечивать большую производительность при такой схеме работы неэффективно. Энергетически более выгодным оказывается процесс двухступенчатого сжатия с промежуточным охлаждением воздуха. На этом принципе устроены головки двухступенчатых компрессоров (рис. 7.4).

В них воздух вначале сжимается в цилиндрах низкого давления 13 и 14 первой ступени до некоторого промежуточного давления, затем с выхода первой ступени подается на вход второй ступени (цилиндры 7 и 10 высокого давления) по патрубку, снабженному радиатором охлаждения 6. Во второй ступени происходит повышение давления до максимального.

Поскольку во вторую ступень воздух подается предварительно сжатым в камерах первой ступени, та же его масса занимает меньший объем. Это позволяет камеры сжатия второй ступени сделать пропорционально меньшего размера (с меньшим диаметром цилиндров

и поршней).

Классификация оборудования для разборки и сборки резьбовых соединений. Конструктивное устройство, принцип действия, достоинства и недостатки гайковертов инерционно- ударного действия.

Значительному повышению качества разборочно-сборочных работ оказывает механизация и автоматизация. Используемое для этой цели оборудование можно подразделить на следующие

группы:

• оборудование и инструмент для механизации операций разборки и сборки резьбовых соединений;

• оборудование и инструмент для разборки и сборки соединений с натягом;

• разборочно-сборочные стенды;

• сборочные приспособления;

• организационная оснастка (верстаки, тумбочки, стеллажи).

При сборке резьбовых соединений с помощью ударно-вращательных импульсов используют ударные гайковерты. По сравнению с гайковертами вращательного действия в ударных гайковертах момент от приводного двигателя передается не постоянно, а в виде серии ударно-вращательных импульсов, что позволяет использовать приводные двигатели меньшей мощности и соответственно создавать легкие и портативные гайковерты. Отсутствие реактивного момента на корпусе при работе ударных гайковертов позволяет применять их для сборки соединений больших размеров. Вместе с тем ударные гайковерты имеют низкую долговечность, при их работе наблюдается повышенный уровень вибраций и шума.

Схема ударно-импульсного гайковерта для отворачивания и заворачивания гаек колес грузовых автомобилей показана на рис. 9.3. Гайковерт представляет собой механизм, смонтированный на стойке 5 тележки 1 с возможностью вертикального перемещения. Вращение на вал 7 механизма гайковерта передается от электродвигателя 2 через ременную передачу 9 и кулачковую муфту, состоящую из полумуфт 4 и 8. Включение муфты осуществляется перемещением подвижной полумуфты 4 по шлицам вала 7. Первоначально маховик 6 раскручивают при помощи электродвигателя при отключенной кулачковой муфте. После этого перемещением подвижной полумуфты 4 по шлицам вала 7 включают кулачковую муфту. При этом накопленная кинетическая энергия маховика ударным импульсом передается на вал 7. Управление вилкой 3 включения муфты может быть ручным или при помощи электромагнитного устройства.

Расчет гайковерта ударно-импульсного действия осуществляется в следующем порядке [7]:

• по известным значениям момента затяжки (отворачивания) резьбового соединения определяют диаметр вала гайковерта и параметры сцепной кулачковой муфты;

• задаваясь длиной вала гайковерта, определяют угол поворота маховика в процессе затяжки гайки, замедление маховика и его момент инерции. Исходя из конфигурации маховика рассчитывают его геометрические размеры;

• определяют мощность приводного электродвигателя.

78. Стенды для диагностирования тормозов автомобилей: конструктивное устройство, принцип действия, методика оценки метрологических характеристик датчика тормозной силы роликового стенда.

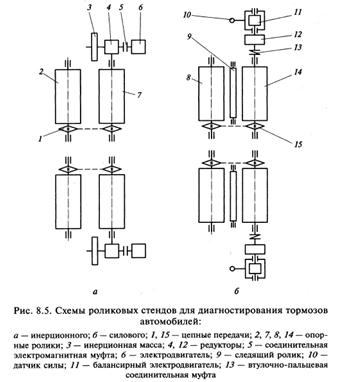

Существуют два варианта исполнения конструкции опорноприводных устройств инерционных роликовых тормозных стендов.

В первом варианте для привода стенда используют колеса диагностируемого автомобиля, во втором — электромеханическое устройство. Стенд с приводом от колес автомобиля состоит из

четырех пар кинематически связанных между собой роликов и позволяет измерять тормозные силы на четырех колесах одновременно.

Во втором случае опорно-приводное устройство включает в себя два самостоятельных роликовых узла с электромеханическим приводом, и измерение тормозных сил производится поочередно для колес каждой оси (рис. 8.5, а).

После установки автомобиля на инерционный стенд электродвигателями 6 доводят окружную скорость колес до 50...70 км/ч и резко тормозят, одновременно разобщая все каретки стенда

путем выключения электромагнитных муфт 5 (заданная сила нажатия на педаль тормоза обеспечивается автоматом или месдозой с указателем, устанавливаемой на педаль тормоза). При этом в местах контакта колес с роликами 2 и 7 стенда возникают силы инерции, противодействующие тормозным силам. Через некоторое время вращение барабанов стенда и колес автомобиля прекращается. Путь, пройденный каждым колесом автомобиля за это время, или угловое замедление барабана будут эквивалентны их тормозным путям и тормозным силам.

Принцип действия силовых роликовых тормозных стендов заключается в принудительном вращении заторможенных колес диагностируемого автомобиля при помощи опорных роликов стенда. Наиболее распространенной является конструкция, рассчитанная на диагностирование колес одной оси автомобиля (рис. 8.5, б). Опорно-приводное устройство выполнено в виде двух независимых механизмов, смонтированных на общей или раздельной раме. Привод ведущего опорного ролика 14 осуществляется от балансирно-подвешенного электродвигателя 11 через редуктор 12. Существуют конструкции стендов, в которых вместо раздельных электродвигателя и редуктора используют балансирный мотор-редуктор. Вращение ведомому ролику £ передается

при помощи цепной передачи 15, Опорные ролики монтируют на шариковых сферических самоустанавливающихся подшипниках. Реактивный момент, возникающий при вращении балансирного электродвигателя, воспринимается пьезоэлектрическими или тензометрическими датчиками силы 10. Между опорными роликами установлены свободно вращающиеся подпружиненные следящие ролики 9. На роликах установлены датчики вращения и датчики, сигнализирующие о наличии автомобиля на стенде. Информация о частоте вращения следящего ролика используется для предупреждения проскальзывания колес относительно роликов.

1.Тормозная сила на колесе, 2. Сила, создаваемая на педаль тормоза, 3. Время срабатывания тормозного привода.

79. Стенды для контроля углов установки колес автомобилей: классификация, конструктивное исполнение и принцип действия трехмерных стендов.

Стенды для проверки и регулировки УУК классифицируют по следующим признакам:

• по назначению — для экспресс-диагностирования и для углубленной проверки и регулировки УУК;

• принципу диагностирования — статические и динамические;

• конструктивному исполнению — площадочные, роликовые (барабанные), оптические, электрооптические, потенциометрические, электронные и др.

В общем случае контролируют пять параметров: угол развала колес; угол схождения колес; углы поворота колес; углы продольного и поперечного наклона оси поворота колес.

Принцип действия трехмерного стенда основан на свойствах круга, которые проявляются при его наблюдении в перспективе и ракурсе. При удалении круга от наблюдателя его диаметр уменьшается пропорционально расстоянию (рис. 8.10, а). При повороте относительно наблюдателя круг отображается в виде эллипса, длина большой оси которого не изменяется, а длина малой оси зависит от угла поворота (рис. 8.10, б). Более сложные случаи произвольного

перемещения круглых меток в пространстве можно «расшифровать», одновременно анализируя изменение во времени длин и ориентации осей эллиптических отображений (рис. 8.10, в).

Основу стенда составляют четыре (по одному на каждое колесо) визирные мишени 1 (рис. 8.11) и две черно-белые видеокамеры 2 с высокой разрешающей способностью. Каждая камера просматривает мишени на передних и задних колесах, расположенных с одной стороны автомобиля.

80. газоанализаторы: назначение, устройство, принцип действия и методика оценки метрологических характеристик инфракрасного газоанализатора.

Для оценки состава отработавших газов получили распространение газоанализаторы

непрерывного действия, обеспечивающие удобный контроль токсичности отработавших газов в процессе регулировок. При этом используют три способа измерения: по теплопроводности отработавших газов, интенсивности каталитического окисления оксида углерода СО и по поглощению отработавшими газами инфракрасного излучения.

Наиболее высокую точность измерений обеспечивают инфракрасные газоанализаторы, которые позволяют проводить раздельное определение всех основных компонентов отработавших газов:

оксида углерода СО, диоксида углерода С02, оксида азота NO, углеводородов СШН„ (метана СН4, этилена С2Н4). Принцип работы прибора основан на селективном поглощении инфракрасных волн асимметричными молекулами газов, при котором влияние

компонентов друг на друга исключено: молекулы СО поглощают инфракрасные лучи длиной волны 1,75 нм, молекулы С02— 4,3 нм, СН4— 3,3 нм, С2Н4— 11 нм.

Основным элементом газоанализатора является спектрометрический блок (рис. 8.7). Через кювету насосом прокачивают предварительно отфильтрованные отработавшие газы. Кювета имеет форму трубки, торцы которой закрыты оптическим стеклом.

В газоанализаторе исследуемый газ, пройдя через фильтры 2,3, 4 и насос 5, поступает в две измерительные кюветы 6 и 18 и далее удаляется в атмосферу. Сравнительные кюветы 10 и 14 наполненыазотом и герметично закрыты. В каждой схеме измерения(соответственно СО и С02) излучения от двух спиралей накаливанияинфракрасного излучателя 7 фиксируются параболическими зеркалами и через обтюраторы 9 направляются соответственно

в сравнительную и рабочую камеры.

В сравнительных кюветах поглощение инфракрасного излучения не происходит, в рабочих кюветах продуваемый отработавший газ поглощает из общего спектра лучи соответствующей длины волны. Таким образом, в инфракрасный лучеприемник (детектор) каждой схемы поступают два потока лучей различной интенсивности, в результате на входах усилителей 13 ж 16 появляется электрический сигнал, который после усиления выделяется на индикаторах / 7и 19, отображающих содержание в отработавшем газе соответственно С02и СО.

Спектрометрический блок измеряет концентрацию трех составляющих выхлопа: СО, СтН„ и С02. Для определения концентрации кислорода и оксидов азота выходящий из кюветы газ направляется на электрохимические датчики, вырабатывающие электрический сигнал, напряжение которого пропорционально концентрации этих газов. Инфракрасный анализатор чувствителен к изменению параметров среды, поэтому газ фильтруют, удаляют конденсат, стабилизируют его температуру с помощью холодильника и насосом подают с постоянной скоростью в анализатор. Для ослабления влияния наружной температуры прибор оборудован встроенным термостатом.

Спектрометрический блок измеряет концентрацию трех составляющих выхлопа: СО, СтН„ и С02. Для определения концентрации кислорода и оксидов азота выходящий из кюветы газ направляется на электрохимические датчики, вырабатывающие электрический сигнал, напряжение которого пропорционально концентрации этих газов. Инфракрасный анализатор чувствителен к изменению параметров среды, поэтому газ фильтруют, удаляют конденсат, стабилизируют его температуру с помощью холодильника и насосом подают с постоянной скоростью в анализатор. Для ослабления влияния наружной температуры прибор оборудован встроенным термостатом.

81. Стенды для монтажа и демонтажа шин: конструктивное устройство стендов, принцип действия, характеристика отрыва борта шины на стендах для колес легковых и грузовых автомобилей.

Стенды для монтажа и демонтажа шин характеризуются большим разнообразием конструктивного исполнения. Принципиально конструкции стендов отличаются по расположению колес на стенде и по методу создания отрывного усилия между шиной и

диском.

По расположению колес на стенде оборудование подразделяют на горизонтальное и вертикальное.

По методу создания отрывного усилия различают стенды статические и динамические.

Схема наиболее распространенной конструкции шиномонтажного стенда для монтажа и демонтажа шин колес легковых автомобилей изображена на рис. 10.1. Стенд состоит из каркаса 1, в котором смонтированы горизонтальный поворотный монтажный стол 7, монтажная стойка 10 с монтажной головкой 9 и механизм отжима борта шины. Колесо на столе стенда закрепляют за закраины обода или за центральное отверстие при помощи четырех кулачков 6, перемещающихся по радиальным пазам стола при помощи двух пневмоцилиндров 11, действующих на два противоположных кулачка. Усилие на два оставшиеся кулачки передается от центрального диска 4, связанного с кулачками при помощи четырех тяг 5. Вращение стола осуществляется от электродвигателя 13 через ременную передачу 2 и червячный редуктор 3.

Монтажная головка может перемещаться в горизонтальном и вертикальном направлениях для установки ее на необходимый размер шины. Фиксация вертикального положения монтажной

головки производится при помощи зажимного устройства рукояткой 8.

Первоначальный отрыв борта шины от обода осуществляется при помощи механизма, состоящего из отжимной лопатки 15 и рычага 14, приводимых при помощи пневмокамеры 12.

Для работы стендов необходимы сеть электропитания напряжением 220 или 380 В и линия сжатого воздуха давлением 0,8...1,0 МПа. Подача сжатого воздуха на пневмоцилиндры, вращающиеся вместе с монтажным столом, производится через выходной вал червячного редуктора. Мощность электродвигателя привода вращения монтажного стола N3, Вт, определяют по формуле

где Мкр— крутящий момент, приложенный к поворотному монтажному

столу, Н • м; п — частота вращения монтажного стола, мин-1; % — суммарный КПД редуктора и ременной передачи. Крутящий момент и суммарная сила прижатия кулачков FK, Н,

к поверхности диска колеса связаны зависимостью

к поверхности диска колеса связаны зависимостью

где К — коэффициент запаса (К = 2,5); R — радиус поверхности диска колеса, по которой осуществляется контакт с кулачками, м; / — коэффициент трения между диском колеса и кулачками (/== 0,2...0,25).

Сила на штоке Fn, Н, одного пневмоцилиндра привода кулачков

Сила на штоке Fn, Н, одного пневмоцилиндра привода кулачков

где z — число кулачков монтажного стола; Г|к — суммарный КПД рычажного механизма привода кулачков.

Сила на штоке пневмокамеры Fm, Н, привода отжимной лопатки

где F0 — отрывная сила, развиваемая на отжимной лопатке, Н; /0 — передаточное отношение рычажного механизма отжима борта шины; г|0 — КПД рычажного механизма отжима борта шины (nо = 0,85).

где F0 — отрывная сила, развиваемая на отжимной лопатке, Н; /0 — передаточное отношение рычажного механизма отжима борта шины; г|0 — КПД рычажного механизма отжима борта шины (nо = 0,85).

Широкому внедрению пневматических устройств способствуют их достоинства: относительная простота конструкции и эксплуатации, а следовательно, низкая первоначальная стоимость и быстрая окупаемость затрат; надежность работы в широком диапазоне температур, влажности и запыленности окружающей среды; пожаро- и взрывобезопасность; большой срок службы, достигающий 10—50 млн циклов; высокая скорость перемещения выходного звена пневматических исполнительных устройств (линейного до 15 м/с, вращательного до 100 ООО мин-1); легкость получения и относительная простота передачи энергоносителя и возможность снабжения им большого количества потребителей от одного источника; отсутствие необходимости в защитных устройствах при перегрузке.

Широкому внедрению пневматических устройств способствуют их достоинства: относительная простота конструкции и эксплуатации, а следовательно, низкая первоначальная стоимость и быстрая окупаемость затрат; надежность работы в широком диапазоне температур, влажности и запыленности окружающей среды; пожаро- и взрывобезопасность; большой срок службы, достигающий 10—50 млн циклов; высокая скорость перемещения выходного звена пневматических исполнительных устройств (линейного до 15 м/с, вращательного до 100 ООО мин-1); легкость получения и относительная простота передачи энергоносителя и возможность снабжения им большого количества потребителей от одного источника; отсутствие необходимости в защитных устройствах при перегрузке.

Недостатками пневматических приводов являются недостаточная плавность перемещения рабочих элементов из-за сжимаемости

воздуха, особенно при переменной нагрузке, сложность позиционирования исполнительных органов пневмодвигателей, невысокое давление сжатого воздуха в рабочих полостях (0,4...0,8 МПа) и поэтому относительно большие размеры пневмодвигателей для получения значительных сил.

Пневматический привод представляет собой систему, состоящую из устройств, расположенных в определенной последовательности и находящихся в непосредственном контакте с воздухом.

82. Стенды для балансировки колес автомобилей: конструктивное устройство, принцип действия, методика оценок метрологических характеристик.

Стенды для балансировки снятых с автомобиля колес,как правило, являются самостоятельной установкой, состоящей из каркаса, механической системы, привода вращения колеса, системы регистрации колебаний, системы обработки и индикации

измерений, пульта управления. Механическая система стенда представляет собой балансировочный вал, установленный на двух самоустанавливающихся подшипниковых опорах. Опоры могут перемещаться под действием неуравновешенной центробежной силы от дисбаланса балансируемого колеса, установленного на валу консольно. Привод балансировочного вала чаще всего электромеханический, реже ручной. Система регистрации колебаний представляет собой датчики-вибропреобразователи (индуктивные, пьезоэлектрические, вибрационные, лазерные и др.), реагирующие на скорость, ускорение,

перемещение или силу. В качестве индикатора значения дисбаланса используют ватт- или вольтметровые векторметры, механические или цифровые индикаторы. Индикация угла дисбаланса может осуществляться стробоскопом или перечисленными

приборами.

Принцип действия балансировочного стенда рассмотрим на примере стенда мод. К-121 (рис. 10.4, а). В основе определения величины и места расположения на колесе неуравновешенных

масс — принцип возникновения разности центробежных сил. При динамической балансировке вал 5 стенда с закрепленным на нем колесом 6 раскручивается до определенной частоты вращения. Неуравновешенная масса колеса вызывает механические колебания вала, которые через колебательную систему 3 передаются на индукционный датчик 4, преобразующий их в электрические импульсы. Последние поступают в электронно-измерительный блок 7, где формируются в напряжение, подаваемое на измерительный прибор 8. Прибор показывает величину неуравновешенных масс (в граммах), а положение масс определяется с помощью стробоскопической лампы 1 и градуированного диска 2, вращающегося синхронно с колесом: момент вспышки лампы соответствует крайнему нижнему положению неуравновешенного

места колеса.

83. Стенды для силовой правки кузовов автомобилей: конструктивное исполнение достоинства и недостатки рамных фундаментальных, платформенных и шаблонных стендов.

К группе стендов для правки кузовов, требующих при монтаже выполнения фундаментных работ, относятся напольные стенды (рис. 11.3), основу которых составляет рама 1, изготовленная из профилированной стали и забетонированная в полу. Пазы рамы служат для закрепления стоек 3, кронштейнов, цепей и силовых гидроцилиндров 2. Правка производится с помощью гидроцилиндров, обеспечивающих усилие правки до 100 кН. Такие стенды являются универсальными и могут быть использованы для ремонта кузовов как с небольшими повреждениями,так и со сложными объемными деформациями. Благодаря модульности конструкции, используя необходимое количество стоек, упоров и векторных выпрямителей, напольная система позволяет строить самые различные комбинации нагружения и не ограничивать массу и габаритные размеры ремонтируемых автомобилей. Так как стационарным устройством является только рама стенда, площадь, занимаемая стендом, при отсутствии кузовных работ может быть использована для других целей. Это делает такие системы особенно выгодными для цехов с небольшой площадью. Для начала кузовных работ предприятию достаточно рамы и минимального комплекта стоек и силовых устройств. Остальные компоненты стенда могут быть приобретены постепенно, по мере расширения производства.

К группе стендов для правки кузовов, требующих при монтаже выполнения фундаментных работ, относятся напольные стенды (рис. 11.3), основу которых составляет рама 1, изготовленная из профилированной стали и забетонированная в полу. Пазы рамы служат для закрепления стоек 3, кронштейнов, цепей и силовых гидроцилиндров 2. Правка производится с помощью гидроцилиндров, обеспечивающих усилие правки до 100 кН. Такие стенды являются универсальными и могут быть использованы для ремонта кузовов как с небольшими повреждениями,так и со сложными объемными деформациями. Благодаря модульности конструкции, используя необходимое количество стоек, упоров и векторных выпрямителей, напольная система позволяет строить самые различные комбинации нагружения и не ограничивать массу и габаритные размеры ремонтируемых автомобилей. Так как стационарным устройством является только рама стенда, площадь, занимаемая стендом, при отсутствии кузовных работ может быть использована для других целей. Это делает такие системы особенно выгодными для цехов с небольшой площадью. Для начала кузовных работ предприятию достаточно рамы и минимального комплекта стоек и силовых устройств. Остальные компоненты стенда могут быть приобретены постепенно, по мере расширения производства.

Недостатками таких стендов являются необходимость выполнения фундаментных работ при монтаже и соответственно отсутствие мобильности, небольшая высота подъема автомобиля при работе, что делает неудобным проведение работ с нижней частью кузова, продолжительное подготовительное время для установки автомобиля на стенд и монтаж силовых устройств, особенно при ремонте кузовов со сложными деформациями, когда необходима частая смена направления вытягивания, необходимость использования дополнительных грузоподъемных устройств для установки автомобиля на стенд.

Основой конструкции платформенных стендов (рис. 11.4)

является массивная и жесткая рама или платформа 8, на которой

монтируют все компоненты стенда. Стенд может быть установлен

на полу цеха, на колесах или на подъемнике 7, чаще всего ножничном.

Достоинствами платформенных стендов являются мобильность

(в случае необходимости стенд может быть перенесен на другое место), быстрота и удобство установки автомобиля на стенд, удобство при проведении работ с нижней частью кузова автомобиля, быстрота и удобство монтажа силовых устройств.

Недостатками платформенных стендов являются высокая начальная цена, необходимость выделения для стенда отдельного места, которое невозможно использовать для выполнения других, не связанных с ремонтом кузова работ.

При правке кузов закрепляют к платформе стенда за точки, которые сохранили свое правильное расположение. Далее при помощи силовой башни 5 прикладывается усилие к точке, положение которой смещено. При достижении точкой заданного положения, которое регламентируется картой расположения технологических

При правке кузов закрепляют к платформе стенда за точки, которые сохранили свое правильное расположение. Далее при помощи силовой башни 5 прикладывается усилие к точке, положение которой смещено. При достижении точкой заданного положения, которое регламентируется картой расположения технологических

элементов кузова, ее крепят при помощи шаблона к платформе стенда, после чего приступают к вытяжке другой точки. При такой технологии восстановленный элемент или точка

находятся неподвижно на закрепленном месте. В любой момент

времени наглядно видна вся геометрия нижней части кузова с точностью до 1 мм. После правки нижней части производят ремонт верхней части кузова. Поскольку на этих стендах производят одновременно и правку кузова, и контроль размеров, такие стенды называют контрольно-рихтовочными. Жесткое, многоточечное крепление кузова на платформе стенда с помощью шаблонов позволяет обойтись при правке одной силовой стойкой.

Недостатками шаблонных стендов являются высокая первоначальная стоимость стенда и более трудоемкая установка кузова на стенд.

85. Окрасочно-сушильные камеры: конструктивное устройство, обеспечиваемые технологические режимы, методика подбора вентиляторных установок систем вентиляции.

Целесообразность использования окрасочно-сушильных камер обусловлена требованиями технологического процесса создания лакокрасочных покрытий. Для получения качественного покрытия необходимо поддерживать в зоне проведения работ специальный микроклимат, который характеризуется следующими параметрами:

• температура;

• направление движения воздушных потоков;

• скорость движения воздушных потоков;

• степень чистоты воздуха от твердых примесей;

• освещение.

Конструктивно любая окрасочно-сушильная камера — достаточно сложный агрегат, основой которого является рабочая камера 1 (рис. 12.4), в которой специальный микроклимат создается

при помощи следующих систем:

• системы приточной вентиляции (канал притока воздуха 10, предварительный фильтр 16, вентиляторный агрегат приточнойвентиляции 17, канал подачи воздуха в рабочую камеру, потолочныйфильтр 6);

• системы вытяжной вентиляции (напольный фильтр 4, вентиляционный колодец 2, вентиляторный агрегат вытяжной вентиляции 14, канал удаления отработанного воздуха 13);

• системы нагрева камеры (теплогенератор 9, который включает в себя теплообменник, горелку, вентилятор подачи воздуха в зону горения, канал удаления топочных газов);

• системы освещения камеры (осветительные панели 8)\

• системы управления (для автоматического поддержания заданного микроклимата в рабочей камере).

Различают режимы работы окрасочно-сушильной камеры в режиме окраски и в режиме сушки. В режиме окраски входная заслонка 11 открыта, заслонка рециркуляции 15 полностью закрыта, выходная заслонка 12 открыта. В режиме сушки в целях экономии энергии до 90 % воздуха, прошедшего через камеру,

возвращается обратно. В этом случае заслонка рециркуляции 15 полностью открыта, выходная заслонка 12 закрыта, а входнаязаслонка 11 слегка открыта.

В окрасочно-сушильных камерах в качестве местных сопротивлений

В окрасочно-сушильных камерах в качестве местных сопротивлений

следует учитывать расширения или сужения потока воздуха, задвижки, повороты потока воздуха, потери давления на входе и выходе воздуха из вентиляторов. Если на характеристику вентилятора, построенную при постоянной частоте вращения в координатах Q—p, наложить построенную в тех же координатах и в том же масштабе характеристику сети (рис. 12.5, кривые 3 и 1), то точка пересечения таких двух кривых (рабочая точка) определит давление и производительность вентилятора при работе на данной сети. Рабочей точке С соответствует условие равновесия, при котором производительность вентилятора равна расходу воздуха через сеть, а давление, развиваемое

вентилятором, равно потере давления в сети при этом расходе. Зная производительность вентилятора, по его полной характеристике можно легко определить значения его мощности и

КПД. Для этого следует через рабочую точку С провести вертикальную прямую до пересечения ее с кривыми Q—jVh Q—г|, а затем через точки пересечения А и В провести горизонтальные прямые к шкалам N и т).

Дата добавления: 2015-02-10; просмотров: 690; Мы поможем в написании вашей работы!; Нарушение авторских прав |