КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

ИЗМЕНЕНИЕ свойств мяса и МЯСОПРОДУКТОВ ПОД ВЛИЯНИЕМ Сушки

Для обезвоживания многообразных по составу, структуре, и свойствам продуктов, вырабатываемых предприятиями мясной промышленности, применяют по преимуществу конвективную и в небольших масштабах кондуктивную сушку. В последнее время получает распространение сублимационная сушка продуктов специального назначения. Эти способы сушки отличаются механизмом тепло- и влагообмена между продуктом и окружающей средой и механизмом переноса влаги в продукте. В связи с этим каждому из них присущ определенный режим и характерное состояние сушимого материала, форма и размеры обезвоживаемого образца.

Выбор того или иного способа сушки обусловливается возможностью или невозможностью менять состояние и форму продукта с целью подбора наиболее экономичного способа сушки, а также выбирать такие условия сушки, которые обеспечивали бы получение продукта с заданными свойствами, избежав нежелательных его изменений в процессе сушки.

К таким нежелательным изменениям, которые могут возникать или ускоряться при неблагоприятных условиях сушки, в первую очередь следует отнести:

денатурацию белковых веществ вследствие перегрева материала (например, крови, сыворотки);

сваривание коллагена в материалах, где он является преобладающим структурным элементом (шкуры, кишки);

оплавление жира;

потерю физиологической активности действующими началами эндокринно-ферментного сырья или препаратов;

плавление желатинового и клеевого студня;

окисление жира, белковых и других веществ в результате интенсивного воздухообмена, особенно при высоких температурах сушки;

развитие нежелательных микробиальных процессов в период сушки (плесневение, загнивание);

неравномерное распределение влаги в материале после сушки, сопровождающееся короблением (шкуры), трещинообразованием и уплотнением поверхностного слоя («закал», «фонари» у сырокопченых колбас).

В большинстве случаев возможные нежелательные изменения тем более вероятны, чем больше влаги содержится в материале, направляемом на сушку. В подобных случаях оптимальный режим сушки ступенчатый с постепенным повышением интенсивности сушки по мере высыхания, если такой режим не противопоказан технологическими требованиями.

Сушка как способ консервирования.Обмен вещества в живых организмах протекает в водной среде. Недостаток воды нарушает его и, следовательно, замедляет или полностью приостанавливает жизнедеятельность микроорганизмов. Минимальное содержание влаги в белковых продуктах, при котором возможно развитие бактерий, равно примерно 25 – 30 %, плесневые грибы могут размножаться при содержании влаги около 15 % и меньше, если относительная влажность воздуха более 75 %, а температура выше 10 °С.

Т.к. при высокой относительной влажности высушенные продукты могут сорбировать влагу из воздуха и изменяться под действием кислорода, их можно хранить длительное время лишь при условии, что продукт полностью изолирован от внешней среды.

Обезвоживание, если оно происходит в условиях, которые сами по себе не могут явиться причиной гибели микроорганизмов, не ведет к их отмиранию. Осторожное высушивание под глубоким вакуумом является одним из способов консервирования бактериальных культур, имеющих промышленное значение. Однако с течением времени неспорообразующие микроорганизмы на сухих продуктах или в обезвоженных средах постепенно отмирают. Интенсивность отмирания зависит от условий хранения сухих препаратов. Колбасный фарш, высушенный до влажности 25 % и помещенный в герметичную консервную банку под вакуумом, хранили в течение года. Количество микроорганизмов в нем изменялось следующим образом (табл.31):

Таблица 31.

| Продолжительность хранения, недели | |||||

| Число клеток в 1 г | 24 106 | 4 105 | 2 103 |

Различные микроорганизмы обладают разной стойкостью к обезвоживанию. Спорообразующие микроорганизмы переносят обезвоживание сравнительно легко. Микроорганизмы, не образующие спор, отмирают на обезвоженном продукте в разные сроки, которые зависят от их биологических особенностей, свойств продукта, условий сушки и хранения продукта. Протей в сухой кормовой муке отмирал через 30 – 45 суток, в то время как кишечная палочка и бактерии паратифозной группы сохранялись и по истечении 5 месяцев. Сушку, следовательно, нельзя использовать для стерилизации и обезвреживания пищевых продуктов, поражаемых вредоносной микрофлорой.

Сушка обладает весьма существенным преимуществом по сравнению с другими способами консервирования: высушенные продукты имеют значительно меньшую массу и занимают меньший объем в сравнении с продуктами, консервированными другими способами и содержащими то же количество питательных веществ. Это значительно облегчает их хранение и транспортировку.

Обезвоживание сушкой не лишено, однако, существенных недостатков. Высушенные до небольшой влажности продукты нельзя использовать без предварительного их обводнения, которое иногда требует длительного времени и особых условий. В процессе сушки вместе с водяными парами удаляются летучие ароматические и вкусовые вещества. Во время сушки возможно химическое взаимодействие под влиянием повышенной температуры и т.д. Все это требует соблюдения определенных условий сушки применительно к особенностям сушимого продукта и осложняет процесс сушки.

Таким образом, консервирование сушкой позволяет практически полностью приостановить микробиальные и автолитические процессы в продукте и сохранять продукт в течение неопределенно длительного времени. Но необходимая для этого степень обезвоживания делает продукт малопригодным к употреблению в пищу без предварительной подготовки. Поэтому, когда это возможно, целесообразно сочетать неполное обезвоживание продукта с другими приемами консервирования – посолом, копчением.

Равновесная влажность продуктов животного происхождения.В зависимости от влагосодержания объекта сушки и от окружающего воздуха материал может либо отдавать влагу окружающему воздуху (десорбция), либо, наоборот, воспринимать её от воздуха (сорбция). При контакте с воздухом материал сорбирует или десорбирует влагу до равновесного состояния, численно характеризуемого равновесной влажностью материала  и наступающего в момент, когда парциальное давление пара у поверхности материала выравнивается с парциальным давлением пара в окружающем воздухе. Равновесная влажность, следовательно, является функцией парциального давления водяного пара в воздухе или относительной влажности воздуха.

и наступающего в момент, когда парциальное давление пара у поверхности материала выравнивается с парциальным давлением пара в окружающем воздухе. Равновесная влажность, следовательно, является функцией парциального давления водяного пара в воздухе или относительной влажности воздуха.

Для таких продуктов, которые содержат в своем составе растворимые вещества, давление пара на поверхности в равновесном состоянии несколько ниже парциального давления пара в воздухе. Это объясняется падением давления пара на поверхности растворов пропорционально их молекулярной концентрации. В большинстве случаев это может и не иметь практического значения. Однако при сушке соленых мясопродуктов разница может достигать нескольких процентов.

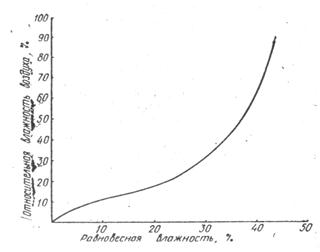

Кривая, выражающая зависимость равновесной влажности материала от относительной влажности воздуха, полученная путем сорбции при постоянной температуре, — изотерма сорбции, кривая, полученная путем десорбции, — изотерма десорбции, полностью совпадают только в точках, отвечающих крайним значениям относительной влажности воздуха: φ = 0 и φ = 1. При любых других ее значениях равновесная влажность материала, установленная путем десорбции, оказывается несколько больше установленной путем сорбции. Это объясняется, по-видимому, тем, что истинное равновесное состояние может быть достигнуто в течение очень длительного времени. Отсюда следует, что равновесная влажность сорбции меньше истинной, а равновесная влажность десорбции, больше истинной. Т.к. для чисто практических целей эта разница не имеет существенного значения, удобнее пользоваться кривой, занимающей промежуточное положение, — изотермой сорбции и десорбции, или кривой равновесия. На рис. ХI-1 в качестве иллюстрации показана кривая равновесия для сырого колбасного фарша, содержащего 25 % шпика и 3 % соли. В табл. ХI-1 приведены значения равновесной влажности для некоторых продуктов.

Равновесная влажность зависит от свойств материала. Некоторое уменьшение равновесной влажности вызывает повышение температуры. Для белковых материалов характерно падение равновесной влажности по мере обезвоживания, особенно если сушка продолжительна. Очевидно, это является следствием уменьшения водосвязывающей способности, вызываемой изменением рН среды и образованием конденсационных структур. Равновесная влажность мясопродуктов уменьшается при тепловой денатурации белков.

Максимальную влажность, которой можно достигнуть путем сорбции влаги из воздуха при φ = 1, называют гигроскопической.

Рисунок 71. Кривая равновесия для сырого колбасного фарша с 25 % шпика и 3 % соли.

Влажностное состояние материала при его влагосодержании, равном гигроскопическому или меньшем гигроскопического, принято называть гигроскопическим состоянием.

Материал может достигнуть влажности больше гигроскопической только при непосредственном контакте с капельно-жидкой влагой. Будучи погруженным в воду, он насыщается до максимального влагосодержания – влагоемкости.

Конвективная сушка.В мясной, промышленности конвективную сушку применяют для более или менее глубокого обезвоживания мясных продуктов с целью увеличения длительности их хранения (колбасные изделия, копчености). Конвективной сушкой обезвоживают пищевые и технические продукты животного происхождения с целью их консервирования: мясо, яйцо, кровь и кровяную плазмы, желатин, клей, шкуры, кишки. По законам конвективной сушки происходит самопроизвольное обезвоживание некоторых мясопродуктов в процессе их технологической обработки (например, при обжарке колбасных изделий) и в период хранения продуктов в условиях контакта с внешней средой.

В мясной промышленности применяются следующие способы конвективной сушки: в токе теплоносителя (обычно воздуха) – пригодна для материалов любой формы и любых размеров; в распыленном состоянии – пригодна для любых текучих материалов.

При конвективной сушке подвод тепла, необходимого для подогрева материала и испарения влаги, происходит в результате теплообмена поверхности материала с сушильным агентом (в частном случае с воздухом). Теплопередающая среда одновременно осуществляет удаление испарившейся влаги от поверхности материала.

Таблица 32

| Продукт | Температура ºС | Равновесная влажность продуктов при относительной влажности воздуха, % | |||||||||

| Говядина сырая измельченная не соленая | 6,6 | Нет данных | 9,6 | Нет данных | 13,5 | Нет данных | 23,3 | Нет данных | 34,7 | ||

| 6,2 | То же | 9,0 | То же | 12,5 | То же | 21,5 | То же | 33,2 | |||

| Говядина сырая измельченная с 3 % соли | 7,5 | » » | 10,7 | » » | 18,4 | » » | 40,3 | » » | 59,1 | ||

| 6,8 | » » | 10,0 | » » | 16,3 | » » | 34,2 | » » | 50,5 | |||

| Мясная часть высушенной колбасы Мясо сублимационной сушки | 3,9 | » » | 5,65 | » » | 10,8 | » » | 32,1 | » » | 55,1 | ||

| 4,7 | » » | 7,1 | » » | 10,3 | » » | 18,4 | » » | 28,9 | |||

| Сухая кровь распылительной сушки | Нет данных | 1,9 | 3,0 | 4,2 | 5,4 | 6,7 | 8,1 | Нет данных | 9,7 | 11,3 | |

| Сухое яйцо | То же | Нет данных | 5,0 | Нет данных | 7,1 | 8,7 | 11,6 | То же | 15,4 | Нет данных | |

| Сухой яичный белок | — | » » | 9,0 | 10,0 | То же | 13,5 | 16,0 | 22,8 | » » | 31,4 | То же |

| Желатин | — | » » | 1,6 | 2,8 | 3,8 | 4,9 | 6,1 | 7,6 | » » | 9,3 | 11,4 |

| Клей | — | » » | Нет данных | — | 7,0 | 7,5 | 8,4 | 9,8 | » » | 11,0 | 12,4 |

В начальный момент сушки в зависимости от температуры продукта, поступающего в сушилку, возможны два случая: когда температура продукта ниже температуры мокрого термометра применительно к параметрам воздуха в сушилке (обычный случай сушки); когда температура продукта выше температуры мокрого термометра (например, колбасы непосредственно после копчения, парное мясо, поступающее в холодильник) В начальный период сушки происходит повышение или понижение температуры поверхности материала до температуры мокрого термометра. Только с этого момента процесс конвективной сушки, если температура сушильного агента постоянна, можно считать установившимся.

Таким образом, в большинстве случаев сушки начальный период процесса отклоняется от тех закономерностей, которым следует сушка в целом. Однако это отклонение не сказывается существенным образом на математической интерпретации кинетики сушки.

Механизм конвективной сушки.Процесс сушки слагается из трех фаз: парообразования на поверхности сушимого материала или в глубине его; переноса образовавшихся паров во внешнюю среду через пограничный слой (внешней диффузии); переноса влаги в материале к его поверхности (внутренней диффузии).

При этом, если парообразование происходит на поверхности, влага в материале перемещается в виде жидкости, если же оно происходит в глубине, влага перемещается к поверхности материала в виде пара.

Ход процесса сушки зависит, следовательно, от скорости фазового превращения влаги, от механизма и скорости переноса влаги в материале и от скорости ее переноса в окружающую среду через пограничный слой.

Движущей силой внешнего переноса влаги является градиент влагосодержаний или градиент парциальных давлений, обусловливающий диффузию пара в направлении от поверхности материала во внешнюю среду. Механизм внешнего переноса влаги зависит от степени разрежения газа (воздуха), омывающего сушильный материал. Если степень разрежения не очень велика, внешний перенос влаги происходит через пограничный слой. При этом перенос влаги в пределах пограничного слоя происходит путем диффузии, а за его пределами — конвективным путем. При высоком разрежении (например, в случае сублимационной сушки) пограничный слой практически отсутствует.

Образование пограничного слоя обусловлено влиянием трения движущегося газ (воздуха) о поверхность материала. Все основные параметры состояния воздуха в пограничном слое отличаются от соответствующих параметров воздуха остальной части окружающей среды. Пограничный слой вносит дополнительное сопротивление для внешнего переноса влаги и тепла и тем больше, чем больше его толщина.

В пределах пограничного слоя скорость движения и температура воздуха уменьшаются, а его влагосодержание увеличивается в направлении к поверхности тела. Следовательно, пограничный слой характеризуется наличием градиентов скорости и температуры, направленных от поверхности к потоку воздуха, и наличием градиента влажности с противоположным направлением. Расстояние от точки появления градиента скорости в потоке до обтекаемой поверхности характеризует толщину пограничного слоя. Его толщина зависит от состояния поверхности. (шероховатости), свойств обтекающего газа (его вязкости) и обратно пропорциональна скорости движения потока воздуха, обтекающего образец.

Градиент парциальных давлений пара вызывает его диффузию в направлении от поверхности материала к потоку воздуха. Температурный градиент усиливает перемещение воздуха к поверхности материала. Благодаря этому диффузионный перенос пара через пограничный слой дополняется вытеснением пара воздухом. Это уменьшает сопротивление пограничного слоя и тем больше, чем больше разность температур воздуха в потоке и у поверхности материала.

За пределами пограничного слоя перенос водяного пара происходит преимущественно конвективным путем. Интенсивность переноса определяется аэродинамикой сушильного агента: направлением и скоростью его движения.

Движущей силой внутреннего переноса влаги является потенциал переноса, обусловленный возникновением градиента влагосодержания в результате обезвоживания вешнего слоя сушимого материала. Графически градиент влажности характеризуется кривой распределения влажности по толщине продукта (рис. 72). Потенциал и форма внутреннего переноса зависит от структуры материала и состояния влаги в нем.

Рисунок 72. Кривые распределения влажности при сушке сыровяленой колбасы: 1 – перед сушкой; 2 – через 10 суток; 3 – через 22 суток; 4 – через 30 суток; 5 – через 86 суток.

По влиянию на механизм и скорость внутреннего переноса влаги материалы делят на капиллярно-пористые, коллоидные и коллоидные капиллярно-пористые. Пространственный структурный каркас капиллярно-пористых тел образован твердыми частицами, удерживающими влагу только на своей поверхности. Перенос влаги в капиллярно-пористых телах происходит через поры и капилляры. При этом, пока поры и капилляры заполнены капельно-жидкой влагой, последняя перемещается в виде жидкости, а потенциалом переноса является капиллярное давление. С удалением из пор и капилляров капельно-жидкой влаги перенос в виде жидкости вытесняется переносом в виде пара. При этом влага, удерживаемая поверхностью частиц, испаряется в полость пор и капилляров. Потенциалом внутреннего переноса становится парциальное давление пара.

Пространственный структурный каркас коллоидных материалов образован гидратированными коллоидными частицами и характеризуется отсутствием пор и капилляров. Перенос влаги в коллоидных материалах происходит путем перемещения молекул воды из одного, более насыщенного адсорбционного слоя, в другой, менее насыщенный. Потенциалом переноса является энергия связи молекул воды с полярными группами коллоидных частиц. Если коллоидное тело содержит осмотически связанную влагу, потенциал переноса дополняется градиентом осмотического давления. Обезвоживание коллоидного тела сопровождается сильной усадкой вследствие сближения коллоидных частиц одна с другой и возникновения между ними межмолекулярных связей. Особенности механизма переноса в коллоидных телах и усадка в процессе обезвоживания обусловливают небольшую скорость внутреннего переноса. Для коллоидных материалов характерна зависимость скорости внутреннего переноса от водосвязывающей способности дисперсных частиц. Типичными представителями коллоидных материалов являются кровяная плазма (сыворотка), яичный белок и желток, желатин, клей.

Коллоидные капиллярно-пористые материалы сходны с капиллярно-пористыми наличием развитой сети пор и капилляров, а с коллоидными – строением крупных частиц, образующих пространственный структурный каркас. Соответственно этому внутри частиц механизм переноса влаги сходен с механизмом переноса в коллоидных материалах, а механизм переноса за пределами частиц аналогичен механизму переноса внутри капиллярно-пористых тел, с тем отличием, что между крупными частицами по мере обезвоживания возникает межмолекулярное взаимодействие так же, как и между дисперсными частицами внутри них. Скорость внутреннего переноса влаги в коллоидных капиллярно-пористых материалах меньше, чем в капиллярно-пористых и больше, чем в коллоидных. К коллоидным капиллярно-пористым материалам относится большинство мясопродуктов.

Сушка в токе воздуха.В случае, когда перенос влаги внутри материала вызывается только градиентом влажности (т.е. при изотермическом режиме сушки), потенциалом переноса являются капиллярное и осмотическое давление (при переносе влаги в виде жидкости), давление водяного пара (при переносе влаги в виде пара), уровень энергии связи молекул воды со структурными элементами материала (при переносе влаги в структурных элементах коллоидного типа), обусловленные возникновением градиента потенциала. Кинетика переноса следует закону

, (ХI-1)

, (ХI-1)

где  — плотность влагопотока (количество влаги, переносимое в единицу времени через единицу поверхности одинакового потенциала), кг/(м²·ч);

— плотность влагопотока (количество влаги, переносимое в единицу времени через единицу поверхности одинакового потенциала), кг/(м²·ч);

— коэффициент потенциалопроводности аналогичен коэффициенту температуропроводности, м²/ч;

— коэффициент потенциалопроводности аналогичен коэффициенту температуропроводности, м²/ч;

— градиент влагосодержания в направлении, перпендикулярном поверхности, кг влаги на кг сухого вещества.

— градиент влагосодержания в направлении, перпендикулярном поверхности, кг влаги на кг сухого вещества.

В свою очередь коэффициент потенциалопроводности

,

,

где  – коэффициент влагопроводности, кг/(м·ч) ед. потенциала;

– коэффициент влагопроводности, кг/(м·ч) ед. потенциала;

– удельная влагоемкость, кг влаги на кг сухого вещества.

– удельная влагоемкость, кг влаги на кг сухого вещества.

Тогда уравнение влагопроводности имеет вид:

.

.

Коэффициенты потенциало- и влагопроводности зависят от влагосодержания и температуры сушимого материала. Влияние влагосодержания обусловлено характером переноса влаги и энергией ее связи с частицами материала. До, тех пор, пока влага перемещается в виде жидкости, коэффициенты имеют максимальное и постоянное значение вплоть до поверхности образца. С момента, когда начинается испарение внутри образца, перенос влаги приобретает смешанный характер: до зоны испарения влага перемещается в виде жидкости, а за ее пределами — в виде пара. На последнем отрезке пути переноса решающее значение приобретает влияние формы связи влаги с материалом, обусловливающей величину энергии, которая необходима для отрыва молекул воды от частиц материала. Коэффициенты потенциало- и влагопроводности для этой части образца начинают уменьшаться с ростом энергии связи влаги с материалом. Уменьшается суммарная величина влагопотока, скорость внутреннего переноса влаги уменьшается.

Особенности развития этого явления можно уяснить на примере сушки сырых колбасных изделий. Упрощая несколько уравнение кинетики внутреннего переноса (ХI-1) и пользуясь распространенным выражением влажности материала в процентах к массе сухого вещества, скорость внутреннего переноса можно выразить уравнением

,

,

где W — влажность, %;

τ — длительность, ч, cутки;

– градиент влажности, %/см;

– градиент влажности, %/см;

r — длина пути переноса, см;

k – постоянная.

Уравнение (ХI-3) можно проинтегрировать в пределах:

— влажность в момент

— влажность в момент  ;

;

— влажность в момент

— влажность в момент  ;

;

' — влажность в радиусе

' — влажность в радиусе  от центра продукта;

от центра продукта;

'' — то же, в радиусе

'' — то же, в радиусе  .

.

Тогда

.

.

Постоянная k в уравнении (ХI-4) имеет размерность, аналогичную размерности коэффициента потенциалопроводности. Подобно последнему она зависит от тех же факторов и может характеризовать влияние физических явлений, связанных с переносом влаги, на кинетику переноса. В зоне парообразования его величина становится зависимой от энергии связи влаги с материалом, а не только от скорости переноса пара. Сообразуясь с этим, он может быть интерпретирован и как коэффициент обезвоживания рассматриваемого элементарного слоя продукта.

В табл. 33 приведены средние значения коэффициента k полученные при сушке сырых колбас с начальной влажностью для мясной части фарша — 250%.

Таблица 33. Средние значения коэффициента k полученные при сушке сырых колбас с начальной влажностью для мясной части фарша — 250%.

| Номер слоя, считая от центра образца | Толщина слоя, мм | Период сушки, сутки (от начала) | Влажность мясной части образца, % | k, см² за сутки |

| 5,0 | До10 | 0,237 | ||

| От 10 до 20 | 0,193 | |||

| От 20 до 30 | 0,174 | |||

| 5,0 | До10 | 0,235 | ||

| От 10 до 20 | 0,185 | |||

| От 20 до 30 | 0,170 | |||

| 5,0 | До10 | 0,258 | ||

| От 10 до 20 | 0,148 | |||

| От 20 до 30 | 0,106 | |||

| 2,5 | До10 | 0,251 | ||

| От 10 до 20 | 0,159 | |||

| От 20 до 30 | 0,068 | |||

| 2,5 | До10 | 0,187 | ||

| 2,0 | От 10 до 20 | 0,127 | ||

| 1,0 | От 20 до 30 | 0,052 | ||

| 1,5 | До 10 | 0,178 |

Скорость движения водяного пара в материале находится в прямой зависимости от числа и размеров пор и капилляров в том сечении образца, через которое движется пар. Обезвоживание образца сопровождается его усадкой, что приводит к уменьшению площади сечения пор и капилляров сообразно степени обезвоживания. Естественно, что с наибольшей скоростью и в наибольшей степени обезвоживается внешний слой продукта. При чрезмерно большом градиенте влажности усадка внешнего слоя приводит к столь сильному сужению пор и капилляров в нем, что влагопроводность этого слоя начинает лимитировать скорость внутреннего переноса влаги. Вместо ускорений сушки происходит ее замедление.

Чрезмерно большой градиент влажности обуславливает также и резкое различие в скоростях течения тех внутренних процессов, развитие которых зависит от содержания влаги в материале. В некоторых случаях, как будет показано дальше, это заметно влияет на качество продукта. Отсюда следует, что для материалов такого типа и относительно крупных образцов влажность внешнего слоя имеет определяющее значение.

Влияние температуры на интенсивность внутреннего переноса велико, оно обусловлено несколькими причинами. Во-первых, повышение температуры увеличивает потенциал переноса: капиллярное давление при переносе жидкости через систему капилляров, давление пара при его диффузионном переносе. Во-вторых, с повышением температуры, возрастает коэффициент диффузии. В-третьих, повышение температуры влечет за собою ослабление связи молекул воды с структурными элементам сушимого материала.

Влияние температуры в большей мере проявляется при высоких ее значениях и в меньшей – при низких. Наряду с этим во многих случаях допустимый предел для температуры сушки ограничивается возможными нежелательными явлениями, возникающими в продукте, как об этом было сказано выше. Поэтому представляет практический интерес сушка при постепенно повышающейся температуре, по мере того как обезвоживание продукта уменьшает опасность развития нежелательных процессов.

Из уравнений следует, что при прочих равных условиях, одной и той же скорости внутреннего переноса можно достигнуть при большом коэффициенте потенциалопроводности (влагопроводности) и малом градиенте влажности, либо наоборот. Поскольку большему градиенту влажности соответствует меньшая влажность внешнего слоя и, следовательно, небольшой коэффициент потенциалопроводности при чрезмерно большом градиенте вместо ускорения сушки произойдет ее замедление.

Из параметров сушильного агента на коэффициент потенциалопроводности влияет только температура. Относительная влажность и скорость движения обусловливают величину градиента влажности. Для поддержания его на желательном уровне достаточно, следовательно, изменения одного из этих параметров. Удобнее регулировать относительную влажность при постоянной скорости движения воздуха, а экономичнее скорость движения воздуха при постоянной его относительной влажности. Поэтому в тех случаях, когда позволяют условия сушки, подбирают максимально допустимую скорость движения воздуха, управляя ходом сушки изменением его относительной влажности (например, сушка клея, желатина). Когда же большая скорость движения воздуха влечет за собой неравномерность обезвоживания отдельных образцов продукции, поступают наоборот (например, при сушке сырых колбас). Скорость движения воздуха при этом следует подбирать, сообразуясь с необходимостью обеспечить такое аэродинамическое состояние сушильного агента, которое позволяет достигнуть равномерного распределения параметров сушки по объему сушилки и устранения застоев воздуха во избежание развития плесеней.

Кинетика внешнего переноса влаги.Для большинства продуктов, содержащих максимально 250 % влаги к сухому веществу, с самого начала сушки испарение влаги из внешнего слоя приводит к повышению концентрации растворимых веществ и значит к падению давления пара на поверхности. Вскоре после начала сушки зона испарения постепенно с поверхности образца перемещается вглубь. Эти два обстоятельства приводят к тому, что практически с самого начала сушки скорость ее начинает уменьшаться (рис. 73). Исключение составляет желатиновый студень, влажность которого достигает 900 – 1000 % к сухому веществу.

Рисунок 73. Кривая сушки сыровяленой колбасы с начальной влажностью 150 %.

Падение скорости сушки вполне удовлетворительно следует уравнению

,

,

где W – влажность, % к сухому веществу;

– равновесная влажность, %;

– равновесная влажность, %;

τ – длительность сушки, ч, сутки.

Постоянную k можно определить из уравнения применительно к начальному моменту сушки

,

,

где  – начальная скорость сушки;

– начальная скорость сушки;

– начальная влажность.

– начальная влажность.

Начальная скорость  – функция свойств сушимого материала, размеров и формы образца и параметров сушки. Принимая скорость движения среды как величину заданную, для образца известных размеров и формы влияние относительной влажности можно выразить линейной зависимостью начальной скорости сушки от дефицита влажности.

– функция свойств сушимого материала, размеров и формы образца и параметров сушки. Принимая скорость движения среды как величину заданную, для образца известных размеров и формы влияние относительной влажности можно выразить линейной зависимостью начальной скорости сушки от дефицита влажности.

Тогда уравнение примет вид:

,

,

где  – начальная скорость сушки, приведенная к φ = 0.

– начальная скорость сушки, приведенная к φ = 0.

Интегрирование этого уравнения в границах  и

и  с учетом значения k дает

с учетом значения k дает

, (ХI-6)

, (ХI-6)

Это уравнение можно привести к виду:

.

.

Как показали расчеты, уравнение оказалось пригодным для описания кинетики сушки всех трех типов материалов в образцах относительно крупных размеров с ошибкой 5 – 6 %. Это уравнение пригодно и для случая сушки при переменной относительной влажности, если в расчет принимается ее средневзвешенная величина и средневзвешенная величина  за период сушки.

за период сушки.

Деформация в процессе сушки.В процессе сушки происходит естественное уменьшение размеров образца, вызываемое удалением влаги, если она не находится в твердом состоянии, как это наблюдается при сублимационной сушке. Это естественное уменьшение размеров называется усадкой.

По мере сушки влага по сечению образца распределяется неравномерно, возникает градиент влажности. Если этот градиент не больше допустимого, т.е. если неравномерность распределения влажности не является чрезмерной, усадка происходит равномерно по всему и не сопровождается деформацией или разрушением образца.

Зависимость между объемом образца и влагосодержанием близка к линейной, т.е.

,

,

где  – объем образца при среднем влагосодержании W;

– объем образца при среднем влагосодержании W;

– объем абсолютно сухого тела;

– объем абсолютно сухого тела;

– коэффициент объемной усадки, выражающий относительное уменьшение объема образца при изменении его влажности на 1 %.

– коэффициент объемной усадки, выражающий относительное уменьшение объема образца при изменении его влажности на 1 %.

Каждый материал характеризуется своим коэффициентом объемной усадки, который можно легко найти из экспериментально полученного графика уравнения, как тангенс угла наклона получающейся прямой.

Для материалов, высушиваемых в образцах в виде тонких пластин, практический интерес представляет коэффициент линейной усадки α. Зависимость между толщиной или длиной (шириной) образца от влажности также близка к линейной:

,

,

где  ,

,  – линейный размер образца при влажности W и абсолютно сухого образца;

– линейный размер образца при влажности W и абсолютно сухого образца;

α – коэффициент линейной усадки, характеризующий относительное уменьшение линейного размера образца при изменении влажности на 1 %.

Коэффициент линейной усадки специфичен не только для природы материала. Он может быть различным для разных линейных размеров образца, если его структура неоднородна в разных измерениях. Например, для кожи коэффициент линейной усадки по толщине равен 0,0023, а по длине и ширине он примерно в З раза меньше.

Если в процессе сушки возникает градиент влажности, направленной к центру образца, как это характерно для конвективной сушки, поверхностные слои оказываются более сухими, чем внутренние. Соответственно этому усадка внешних слоев должна быть больше усадки внутренних. В результате в образце возникает объемно-напряженное состояние, вызывающее деформацию растяжения во внешнем слое и деформацию сжатия в центральном. Если возникающие при этом растягивающие напряжения превысят предельно допустимые для внешнего слоя, появляются трещины. Т.к. различие в размерах усадки зависит от величины влажностного градиента, такого рода возникает в том случае, когда предел влажности превышает допустимую величину, специфичную для каждого типа материалов. При меньшем перепаде способность тела к рассасыванию напряжений оказывается достаточной для предотвращения разрушения.

При сушке крупных образцов материалов, в структуре которых преобладает коллоидное состояние (фарш сырокопченых колбас), помимо деформации образца возможно возникновение другого рода нежелательных явлений, вызываемых чрезмерной неравномерностью распределения влажности. С уменьшением влажности внешнего слоя до уровня, близкого к адсорбционной, резко возрастает прочность этого слоя. Возрастание прочности слоя при его кольцеобразной форме в поперечном сечении образца резко уменьшает его способность к усадке. (В практике такого рода изменение состояния внешнего слоя известно под названием «закала»). Но усадка внутренних слоев продолжается по мере уменьшения их влажности. В результате более интенсивного уменьшения объема внутренних слоев по сравнению с внешним, между этими слоями может произойти разрыв. Образуются полости, получившие название «фонарей».

Неравенство в распределении влажности по слоям или между двумя поверхностями при сушке образцов в форме пластин может привести к короблению образца. При этом коробление происходит в сторону меньшей влажности. Это особенно характерно для материалов, поверхности которых имеют разные коэффициенты влагоотдачи вследствие неоднородности структуры. Например, при сушке шкур при равномерном обтекании их воздухом влагообмен со стороны лица происходит более интенсивно, чем со стороны бахтармы. Шкура коробится лицом внутрь. Коробление выражено тем больше, чем более интенсивно проходит сушка. Чтобы избежать этого, либо уменьшают влагоотдачу с лица, смазывая его маслом, либо сушат шкуру, растянув ее на раме.

В тех случаях, когда уменьшение поверхности и определяющего размера образца, вызываемое усадкой, пропорциональны (образцы в форме шара, куба), усадка не влияет на ход сушки. Это влияние малозаметно и в тех случаях, когда образцы имеют форму плиток относительно большой толщины, например плитки клеевого студня. Но в тех случаях, когда темп уменьшения поверхности резко отличается от темпа уменьшения определяющего размера, это явление следует учесть при пользовании уравнением (ХI-7). Так обстоит дело при сушке колбасных изделий, имеющих форму цилиндра. Усадка таких образцов в направлении определяющего размера (радиуса) значительно превышает усадку в направлении длины. Влияние неравномерности усадки на скорость сушки можно учесть как функцию отношения поверхности образца к квадрату определяющего размера:

.

.

Принимая с небольшой погрешностью, что длина образца в ходе сушки остается неизменной, можно полагать, что скорость сушки образцов в форме цилиндра будет изменяться обратно пропорционально уменьшению радиуса цилиндра. С учетом этого обстоятельства в уравнение следует внести поправку:

,

,

где  – радиус цилиндра в начале сушки, см;

– радиус цилиндра в начале сушки, см;

– радиус цилиндра в момент τ, см.

– радиус цилиндра в момент τ, см.

При пользовании уравнением поправку можно принять как среднюю арифметическую за период сушки.

Перенос водорастворимых веществ.Вследствие испарения влаги во внешних слоях возникает градиент концентрации растворимых веществ, направленный от центра к периферии. Такое направление градиента вызывает перенос растворимых веществ от периферии к центру. Вследствие этого, чем ближе к центру образца, тем больше абсолютное количество растворимых веществ, хотя распределение их концентрации в водной фазе носит обратный характер (табл. 34).

Таблица 34. Распределение растворимых веществ их концентрации в водной фазе

| Продолжительность сушки, сутки | Концентрация соли в водной фазе, % | Содержание соли, % к сухому веществу | ||

| центр | периферия | центр | периферия | |

| 7,55 | 8,23 | 16,6 | 10,9 | |

| 9,61 | 9,87 | 17,1 | 10,2 | |

| 13,55 | 17,20 | 19,7 | 9,1 |

Неравномерность распределения растворимых веществ возрастает с увеличением интенсивности сушки. При сушке соленых изделий рост концентрации соли во внешнем слое может повлечь за собой выпадение кристаллов соли на поверхности. При интенсивном испарении влаги во время обжарки сосисок может на периферий образовываться розовое кольцо вследствие повышения концентрации нитрита, если он не полностью вступил в реакцию с миоглобином.

Во время сушки концентрация коптильных веществ во внешнем слое значительно уменьшается, во внутренних слоях увеличивается, но менее интенсивно, т.к. часть коптильных веществ десорбируется во внешнюю среду. Перенос коптильных веществ в центральную часть происходит с очень небольшой скоростью. Даже после 10 суток сушки их концентрация в центре колбас во много раз меньше, чем на периферии и не достигает уровня, достаточного для проявления бактерицидного эффекта.

Особенности сушки некоторых продуктов.Сырые колбасы, кинетика внутреннего и вешнего переноса влаги при сушке колбасных изделий вполне удовлетворительно описывается уравнениями с учетом поправки на уменьшение радиуса образца по мере обезвоживания. Примерные значения  составляют: для вяленых колбас с начальной влажностью до 150 % – 77 % в сутки, для копченых – около 45 % в сутки.

составляют: для вяленых колбас с начальной влажностью до 150 % – 77 % в сутки, для копченых – около 45 % в сутки.

В период сушки сырых колбас продолжаются те внутренние изменения продукта, которые начинаются во время осадки и копчения. К ним относятся: структурообразование, химические изменения составных частей фарша под влиянием тканевых и бактериальных ферментов, денитрификация нитрата и нитрита, количественные и качественные изменения микрофлоры.

Образование однородной, монолитной и хорошо связанной структуры, присущей готовому продукту, обусловлено развитием двух противоположно направленных процессов ферментативным разрушением клеточной структуры сырья и спонтанным агрегированием белковых частиц, сопровождающимся возникновением пространственного каркаса.

В результате гидролиза белковых веществ резко уменьшается число неразрушенных мышечных волокон, наблюдается частичное разрушение эндомизия и даже перимизия. Продолжается гомогенизация внутриклеточной структуры с появлением зернистости в ее строении.

К концу сушки распадается в среднем около 15 % белков, частью до полипептидов, но больше до низкомолекулярных азотистых соединений. Примерно в 2 раза возрастает общее количество свободных аминокислот, однако оксипролин в заметных количествах не обнаруживается, по-видимому, глубокого распада коллагена не происходит, но гистологическими исследованиями установлено значительное разрыхление коллагеновых волокон.

Наряду с гидролитическим распадом белков уменьшается их растворимость в воде, растворах электролитов высокой ионной силы, мочевине, муравьиной кислоте. Уменьшается число кислотных и основных групп и число определяемых сульфгидрильных групп. Повышается устойчивость белковых веществ к действию пепсина. Все это свидетельствует о развитии пространственного структурного каркаса с участием в его образовании сравнительно прочных, в том числе ковалентных связей. При этом в центральной части образца ферментативная деструкция происходит с большой скоростью, а образование структурного каркаса – с меньшей чем в периферийной.

С течением времени и по мере образования уменьшается липкость и пластичность фарша, возрастают упруго-эластические свойства и связность. Водосвязывающая способность фарша непрерывно и резко снижается.

Деятельность ферментов затрагивает также и другие компоненты фарша, в частности, гидролизуется жир. Скорость и глубина гидролиза меняются в зависимости от условий сушки. Гидролиз жиров способствует улучшению их усвоения организмом.

Количество нитрата снижается до 50 – 65 % к начальному, но количество нитрита не превышает 2 – 3 мг%. Следовательно большая часть нитрата претерпевает глубокий распад, в частности до аммиака, но значительная часть аммиачного азота образуется и в результате распада органических азотистых соединений.

Биохимические изменения продукта сопровождаются сдвигом рН среды в кислотную сторону. К концу сушки рН снижается до 5,2 – 5,6, а иногда и менее.

В начальной стадии сушки общее количество микробов увеличивается. По мере обезвоживания фарша и увеличения в связи с этим концентрации соли количественный рост микрофлоры замедляется. По достижении средней концентрации соли примерно 10 % количество микробных тел начинает уменьшаться. Наряду с этим сглаживается многообразие микрофлоры и все более отчетливым становится преобладание определенных типов, приспособленных к условиям среды. К концу сушки преобладают представители молочнокислой микрофлоры.

Внутренние изменения в большинстве случаев зависят от влажности среды. Следовательно, темпы их развития зависят от скорости сушки. Вместе с тем они протекают неравномерно по толщине продукта, поскольку неравномерно распределение влажности. Поэтому распределение влажности при сушке сырых колбас имеет большое значение. От распределения влажности зависит, во-первых, характер деформации образца в процессе сушки, как об этом было сказано ранее; во-вторых, распределение влажности может прямым и косвенным образом повлиять на качество продукта. Прямое влияние может выразиться в неравномерности структурно-механических свойств по сечению продукта, поскольку эти свойства зависят от влажного состояния. Это особенно характерно для материалов с коллоидной структурой. Неоднородность структурно-механических свойств по сечению в связи с особенностями распределения влажности косвенным образом усугубляется неравномерным развитием химических и физико-химических процессов в ходе сушки, т.к. их скорости зависят от содержания влаги в субстрате.

Сам по себе механизм обезвоживания конвективной сушкой неизбежно имеет следствием некоторую неравномерность распределения влажности: уже с самого начала сушки влажность внешнего слоя оказывается меньше влажности внутренних слоев. При нормальном ходе сушки по мере обезвоживания неравномерность сглаживается.

Перепад влагосодержания между центральным и поверхностным слоями, с одной стороны, и размерами образца и градиентом влажности, с другой, приближенно связаны уравнением

,

,

где  ,

,  – влажность в центре и в поверхностном слое;

– влажность в центре и в поверхностном слое;

– влажностный градиент на поверхности, %/см.

– влажностный градиент на поверхности, %/см.

Из уравнения вытекает, что степень неравномерности распределения влажности зависит от размеров образца и интенсивности сушки.

Во избежание нежелательных последствий, вызываемых чрезмерной неравномерностью, сушку следует вести при таком режиме, который обеспечивает возможно более длительное сохранение влажности внешнего слоя на уровне, необходимом для сохранения его пластичности. При этом условии он будет сохранять способность к рассасыванию возникающих в нем напряжений и к обратимой деформации.

При параболическом распределении влажности по сечению, образца предельно допустимый для каждого вида продукции градиент влажности находят экспериментально. Режим сушки подбирают с таким расчетом, чтобы не допустить превышения установленного градиента влажности. Допустимый градиент влажности увеличивается по мере обезвоживания материала в процессе, сушки. Поэтому с началом второго периода интенсивность сушки может быть увеличена. Предпочтительно делать это путем повышения температуры, сушки.

Этим требованиям отвечает переменный режим сушки сырых колбас: высокая относительная влажность (до 85 – 90 %) и низкая температура воздуха (10 – 12 °С) в начале сушки и низкая относительна влажность (55 – 60 %), и повышенная температура (18 – 20 °С) в конце.

Клеевой студень. Клеевой студень можно сушить в форме плиток толщиной 13 – 14 мм в форме гранул диаметром 7 – 8 мм, в форме кубиков размером около 10 мм. Независимо от формы и размеров образца, кинетика внешнего переноса влаги при сушке клеевого студня с начальной влажностью, около 140 % с достаточной степенью точности описывается уравнениями.

Режим сушки клея начинают с подбора температуры воздуха на выходе из сушилки. Она должна быть несколько ниже температуры плавления студня, поступающего в сушилку (около 20 °С). Температуру нагретого воздуха на входе в сушилку при одноступенчатой сушке подбирают с таким расчетом, чтобы не вызвать плавления студня в ходе самой сушки. В среднем для одноступенчатых сушилок перепад температур воздуха на входе в сушилку и выходе из нее не более 13 ºС летом и 20 ºС зимой. С учетом этого температуру нагретого воздуха при одноступенчатой сушке принимают 30 – 35 ºС.

Относительная влажность воздуха на входе должна быть наименьшей. Практически ее величина зависит от способа подготовки воздуха для сушки. Если канальная или ленточная сушилка снабжена только калорифером для подогрева воздуха, относительная влажность на входе в сушилку устанавливается сама собой в зависимости от параметров воздуха на входе в калорифер и от температуры сушки. Зимой она будет меньше, летом больше. Соответственно этому меняется и продолжительность сушки: зимой —меньше, летом – больше.

Если сушильная установка оборудована аппаратом для кондиционирования воздуха, его относительную влажность на входе можно установить на любом желательном уровне. Однако необходимо считаться с тем, что кондиционирование воздуха, сопряжено с большими затратами холода. Обычно кондиционирование воздуха производят лишь в теплое время года, когда температура внешнего, воздуха слишком высока. Иногда для этих целей можно использовать холодную артезианскую воду.

Максимальную скорость сушки в канальных и ленточных сушилках целесообразно поддерживать более дешевым приемом: высокой скоростью движения воздуха, согласовывая величину относительной влажности со скоростью воздуха движения так, чтобы избежать преждевременного образования сухой поверхностной пленки, а значит и преждевременного падения скорости сушки. Обычно скорость движении воздуха принимают от 1,5 до 3,0 м/с.

Чем больше относительная влажность отработавшего (на выходе из сушилки) воздуха, тем экономичнее процесс сушки. Поэтому относительная влажность воздуха на выходе из сушилки должна быть возможно более высокой. Ее верхний предел определяется условием, чтобы при соприкосновении отходящего воздуха с холодной поверхностью студня не происходило конденсации паров воды. Увлажнение студня влечет частичное оплавление его поверхности и способствует его плесневению и загниванию. Предельная величина относительной влажности при сушке противотоком около 75 – 80 %, В случае превышения этого предела необходимо уменьшать загрузку сушилки.

При одноступенчатой сушке клеевого студня с влажностью около 140% при относительной влажности воздуха на входе около 30% величина N0 лежит в пределах 15 – 16 % за час. Для студня в гранулах, удельная поверхность которых в несколько раз больше, она составляет 75 – 80 % за час.

По скорости процесс сушки клея при постоянном режиме можно расчленить на три зоны (ступени): начальный период, когда скорость сушки максимальная (до образования сухой поверхностной пленки); среднюю зону, когда средняя скорость сушки еще относительно велика; и конечную зону, когда средняя скорость сушки минимальна. В начальный период на поверхности студия еще не сформирована сухая пленка. В этот период удаляется 25 – 30 % общего количества влаги, а продолжительность составляет около 4 % общей продолжительности сушки. В средней зоне удаляется около 63 % всей удаляемой влаги, а продолжительность составляет около 52 % общей продолжительности сушки. В конечной зоне удаляется всего около 9 % всей удаляемой влаги, но продолжительность достигает более 40 % всего времени сушки. Отсюда следует, что для существенного уменьшения общей продолжительности сушки требуется повышение скорости сушки в средней и особенно в конечной зоне периода падения скорости.

По мере обезвоживания клеевого студня на скорость сушки все меньше влияет относительная влажность и скорость движения воздуха и все больше температура сушки, но она ограничивается температурой плавления студня. Однако температура плавления студня повышается по мере его обезвоживания, что позволяет вести сушку при переменном температурном режиме.

Состояние клеевого студня в процессе сушки изменяется следующим образом. В начальный период сушки поверхность образца остается влажной. Температура студня в этот период не должна превышать температуры его плавления. Эту температуру можно принять как предельную для воздуха. При этом условии температура студня будет ниже температуры воздуха на психрометрическую разность. С началом формирования на поверхности студня сухой пленки, имеющей более высокую температуру плавления увеличивается прочность образца. В конечной зоне сушки температура плавления студня продолжает повышаться соответственно уменьшению его влажности. Сообразно повышению температуры плавления студня повышается и предельно допустимая температура сушки. Это позволяет вести сушку в две и даже в три ступени, перемещая материал по мере его обезвоживания в другую зону сушилки с более высокой температурой воздуха (зонные сушилки). При двухступенчатом режиме вначале сушку ведут при более низкой температуре до формирования сухой пленки на поверхности студня. После этого студень, достигающий к этому времени влажности около 30 %, перемещают в зону с более высокой температурой, сообразуясь с предельно допустимой температурой для материала. При трехступенчатой сушке предусматривается промежуточная зона. Распределение температур по зонам должно соответствовать предельно допустимым температурам воздуха.

Распылительная сушка.В мясной промышленности для обезвоживания крови, кровяной сыворотки (плазмы), фракции форменных элементов, яичной массы, яичного желтка и белка применяют распылительную сушку. Доказана целесообразность распылительной сушки клеевых и желатиновых бульонов, а также суспензий животных тканей в промышленных условиях.

Благодаря высокой дисперсности (диаметр частиц о среднем 50 – 100 мкм), обеспечиваемой распылением, достигается резкое увеличение удельной поверхности сушимого материала. Уменьшение размеров частиц сводит к минимуму влияние внутренней диффузии на скорость сушки, что особенно важно для таких коллоидных материалов, как кровь, клей, желатин, яйцо. Кроме того, небольшие размеры частиц практически исключают замедляющее влияние явления термовлагопроводности. Благодаря этому продолжительность сушки в распыленном состояния измеряется секундами.

При распылительной сушке слабосвязанная влага удаляется раньше, чем сушимый материал успевает нагреться до критической температуры. В этот период резко снижается температура воздуха вблизи обезвоженной частицы. Благодаря атому даже термолабильные вещества (белки, витамины и др.); сохраняют почти в полной мере свои свойства при относительно высокой температуре сушки (130 – 180 °С). Недостаток распылительной сушки — контакт продукта в сочетания высокой дисперсности с кислородом воздуха, вследствие чего существует опасность окисления составных частей продукта. Но продукт, высушенный в распылительной сушилке в токе инертного газа, по качеству мало уступает продукту, высушенному под глубоким вакуумом.

Распылительная сушка складывается из трех последовательно протекающих процессов: распыление жидкости, сушка распыленного материала, отделение высушенного материала от воздуха.

Способы распыления.В результате распыления жидкости образуется распыл, состоящий из частиц в большинстве случаев сферической формы с разным диаметром. При любой степени распыления, однако, всегда имеется преобладающая фракция частиц с доминирующим диаметром. Если частицы сгруппировать по классам, ограниченным диаметром, можно построить кривую распределения, которая характеризует истинное состояние распыла как полидисперсной системы. Независимо от способа и степени распыления частицы различаются только по размерам, при достаточной однородности — по форме и составу.

Для сушки имеет значение не только степень дисперсности, но и степень однородности частиц по размерам: чем ближе частицы одна к другой по размерам, тем лучше протекает сушка. Поэтому эффективность распыления оценивают и по степени дисперсности и по однородности размеров частиц (в особенности при сушке термолабильных материалов).

На практике более удобно и вполне допустимо руководствоваться средним размером (диаметром) частиц, рассматривая распыл как монодисперсную, а не как полидисперсную систему. Средний диаметр частиц, образующихся при распылении, колеблется в пределах 20 – 60 мкм.

В мясной промышленности применяют два способа распыления: гидравлический (механический) и центробежный. Гидравлическое (механическое) распыление достигается путем истечений жидкости из форсунок с большой скоростью, обеспечиваемой высоким давлением [(50 – 200)*  Па]. При турбулентном истечении струя после выхода из форсунки перестает испытывать ограничивающее действие стенок форсунки и подвергается действию радикальной скорости, сдерживаясь до определенного момента только поверхностным натяжением. Вслед за этим статически неустойчивая форма струи разрушается в наиболее тонких участках, образуя капли.

Па]. При турбулентном истечении струя после выхода из форсунки перестает испытывать ограничивающее действие стенок форсунки и подвергается действию радикальной скорости, сдерживаясь до определенного момента только поверхностным натяжением. Вслед за этим статически неустойчивая форма струи разрушается в наиболее тонких участках, образуя капли.

Распад на капли зависит главным образом от турбулентности струи, которая возрастает, если струя на выходе из форсунки приобретает вращательное движение. В таком случае жидкость оказывается под воздействием осевой скорости закручивания. Последняя в наибольшей степени влияет па степень дисперсности. Поэтому гидравлические форсунки конструируют с учетом необходимости придания струе вращательного движения. При выходе из такой форсунки вначале образуется пленка, распадающаяся затем на капли. Если скорость движения жидкости достаточно велика, распыление происходит непосредственно у выхода.

При больших скоростях истечения распад образовавшихся капель происходит под действием давления, обусловленного трением жидкости и среды, если возникающие при этом силы будут превышать силы поверхностного натяжения.

Степень дисперсности и равномерность распыла при гидравлическом распылении зависит от скорости истечения и физических свойств жидкости и среды (поверхностного натяжения, плотности, вязкости). Влияние вязкости сказывается меньше, чем влияние поверхностного натяжения. Но при распылении вязких жидкостей оно более заметно, поскольку диспергирующие силы по мере удаления капель от форсунки ослабевают, а вязкость вследствие их обезвоживания возрастает.

Максимальный диаметр капель d (м) при гидравлическом распылении приближенно определяют по формуле

,

,

где α – поверхностное натяжение распыляемой жидкости, кг/м;

– плотность воздуха, кг/м³;

– плотность воздуха, кг/м³;

ρ – плотность распыляемой жидкости;

v – скорость выхода струи, м/с;

– ускорение силы тяжести, м/с;

– ускорение силы тяжести, м/с;

k – коэффициент, зависящий от свойств жидкости.

При прочих равных условиях степень распыления является функцией скорости струи. Скорость в свою очередь определяется давлением, под которым жидкость подается в форсунку. В табл. 35 приводятся данные, характеризующие влияние давления на характер распыления крови.

Таблица 35. Влияние давления на характер распыления крови

| Размер капель, мкм | Распределение капель (в %) при давлении, Па | ||

196

| 392

| 490

| |

| До 50 | |||

| 50 – 100 | |||

| 100 – 150 | |||

| Более 150 |

При гидравлическом распылении сухой продукт получается, как правило, в виде частиц, форма которых приближается к сферической. Гидравлические форсунки компактны и просты по конструкции. При гидравлическом распылении можно получить факел желаемой конфигурации путем незначительных изменений конструкции. Однако вследствие небольшого сечений выходного отверстия (d=0,5÷2 мм) гидравлические форсунки малопригодны для распыления вязких и засоренных жидкостей. Регулирование производительности форсунки невозможно, так как с изменением скорости меняется дисперсность. Выходное отверстие форсунки быстро срабатывается под шлифующим действием струи.

Центробежное распыление происходит при помощи быстровращающихся дисков с внутренними радиально расположенными каналами. Под действием достаточно большой центробежной силы струи, вытекающие из каналов к периферии диска, образуют сплошную пленку, которая затем распадается с образованием капель. Подобно гидравлическому распылению, в данном случае распад статически неустойчивой формы (пленки) происходит под влиянием турбулентности потока и сил давления, возникающих в результате трения о воздух.

Распад за счет турбулентности происходит с образование

Дата добавления: 2015-02-10; просмотров: 790; Мы поможем в написании вашей работы!; Нарушение авторских прав |