КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Индукционный нагрев под термообработку

Индукционной поверхностной закалке подвергают трущиеся поверхности стальных деталей для уменьшения их износа при эксплуатации. Поверхностную закалку проводят для увеличения твердости в поверхностном слое до значения 56–62 HRC по шкале А в зависимости от технологических требований.

Индукционная поверхностная закалка заключается в интенсивном нагреве поверхностного слоя детали из стали или чугуна током высокой или средней частоты до температур выше точки магнитных превращений и в быстром охлаждении нагретого слоя в водяной, масляной или (для некоторых марок сталей) воздушной среде.

Преимуществом индукционной закалки является ускорение процесса термообработки в десятки раз по сравнению с печным сквозным нагревом (в газовых печах, печах сопротивления, соляных ваннах и др.) благодаря большой концентрации энергии именно в слое определенной глубины и длины, подлежащем упрочнению.

По конструкции закалочного устройства и способу подачи охлаждающей жидкости различают в основном два способа индукционной поверхности закалки – одновременную и непрерывно-последовательную.

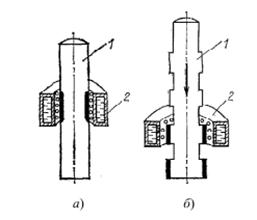

Одновременная закалка заключается в одновременном нагреве всей закаливаемой поверхности детали или отдельного ее участка до закалочной температуры и затем – одновременном охлаждении нагретой поверхности охлаждающей жидкостью. Обычно охлаждающую воду подают через отверстия в активном витке (рис. 2.57, а, б) индуктора после выдержки времени нагрева, в течение которой происходит разогрев поверхности детали. При использовании масла в качестве охлаждающей среды деталь после нагрева сбрасывают в масляный бак.

Рис. 2.57. Виды поверхностной закалки:

а – одновременная, б – поочередная; 1 – деталь; 2 – индуктор

Непрерывно-последовательная закалка заключается в последовательном нагреве и охлаждении поверхности детали при поступательном ее движении относительно индуктора (или индуктора относительно детали) при необходимости закалки поверхности большой

площади и сравнительно небольшой мощности источника питания.

Виды поверхностной закалки представлены на рис. 2.57.

Электрооборудование индукционных тигельных печей.

Индукционные тигельные печи емкостью более 2 т и мощностью свыше 1000 кВт питаются от трехфазных понижающих трансформаторов с регулированием вторичного напряжения под нагрузкой, подключаемых к высоковольтной сети промышленной частоты. Печи выполняют однофазными, и для обеспечения равномерной нагрузки фаз сети в цепь вторичного напряжения подключают симметрирующее устройство, состоящее из реактора L с регулированием индуктивности методом изменения воздушного зазора в магнитной цепи и конденсаторной батареи Сс, подключаемых с индуктором по схеме треугольника (см. АРИС на рис. 2.57). Силовые трансформаторы мощностью 1000, 2500 и 6300 кВ-А имеют 9—23 ступени вторичного напряжения с автоматическим регулированием мощности на желаемом уровне.

Печи меньших емкости и мощности питаются от однофазных трансформаторов мощностью 400—2500 кВ-А; при потребляемой мощности свыше 1000 кВт также устанавливают симметрирующие устройства, но на стороне ВН силового трансформатора.

При меньшей мощности печи и питании от высоковольтной сети 6 или 10 кВ можно отказаться от симметрирующего устройства, если колебания

Рис. 2.58. Схема питания индукционной тигельной печи от силового трансформатора ПТ с симметрирующим устройством и регулятором режима печи.

псн —переключатель ступеней напряжения; Сс — симметрирующая емкость;

L — реактор симметрирующего устройства; С-Сn _ компенсирующая конден-

саторная батарея; и— индуктор печн; арис— регулятор симметрирующего

устройства; арир—регулятор режима.; 1K – NK— контакторы управления

емкостью батареи c1 – cn; tt1, tт2 – трансформаторы тока.

напряжения при включении и выключении печи будут находиться в допустимых пределах. На рис. 2.58. приведена схема питания печи промышленной частоты. Печи снабжаются регуляторами электрического режима АРИР, которые в заданных пределах обеспечивают поддержание напряжения, мощности Рп и cosφn путем изменения числа ступеней напряжения силового трансформатора и подключения дополнительных секций конденсаторной батареи. Регуляторы и измерительная аппаратура размещены в шкафах управления.

На рис. 2.59. приведена примерная планировка размещения основного электрооборудования печи промышленной частоты. Для уменьшения потерь от контурных токов компенсирующую конденсаторную батарею располагают вблизи печи или под рабочей площадкой. Силовой трансформатор и реактор симметрирующего устройства размещают в отдельной камере. В воротах этой камеры предусматривают жалюзи для притока холодного воздуха. Помещение конденсаторной батареи также имеет приточно-вытяжную вентиляцию с фильтрацией воздуха. Маслонапорная установка размещена под печью, а пульт наклона печи — в непосредственной близости от сливного носка печи для удобства наблюдения за разливом металла.

Печи малой и средней емкости питаются от машинных или тиристорных преобразователей частоты. Преобразователи представляют

|

собой равномерную нагрузку трехфазной сети, так что симметрирующие устройства не требуются.

Дата добавления: 2014-11-13; просмотров: 382; Мы поможем в написании вашей работы!; Нарушение авторских прав |