КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Разновидности электроэрозионной обработки

|

Рис. 6.3. Разновидности электроэрозионной обработки.

При электроискровой обработке используют импульсные искровые разряды между электродами, один из которых обрабатываемая заготовка (анод), а другой – инструмент (катод).

Напряжение источника электрической энергии 100–200 В. Продолжительность импульса составляет 20 – 200 мкс.

В зависимости от количества энергии, расходуемой в импульсе, режим обработки делят на жесткий или средний – для предварительной обработки и мягкий или особо мягкий – для отделочной обработки. Мягкий режим обработки позволяет получать размеры с точностью до 0,002 мм при шероховатости поверхности 0,63–0,16 мкм.

Производительность обработки составляет от 7,5 до 1900 мм3/мин.

Электроискровым методом обрабатывают практически все токопроводящие материалы, но эффект эрозии при одних и тех же параметрах электрических импульсов различен. Зависимость интенсивности эрозии от свойств металла называют электроэрозионной обрабатываемостью. За единицу принята электроэрозионная обрабатываемость стали (Сталь45), тогда для твердых сплавов она будет – 0,5; титан – 0,6; никель – 0,8; медь – 1,1; латунь – 1,6; алюминий – 4 и т.д.

Электроискровым методом целесообразно обрабатывать твердые сплавы, трудно обрабатываемые металлы и сплавы, тантал, молибден и др. материалы.

Схемы организации процессов электроискровой обработки.

Электроэрозионная отрезка

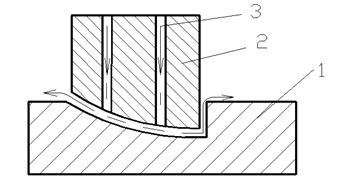

Рис.6.4. Схема электроэрозионной отрезки.

Электрод-инструмент (2) перемещается со скоростью Vпи по отношению к заготовке. Заготовка не подвижна. Заготовка (1) перемещается со скоростью Vпд.

Операцию выполняют с погружением в ванну с рабочей жидкостью.

Рис.6.5. Электроэрозионное объемное копирование.

Обработка производится прямым копированием электрода-инструмента (2) на заготовку (1) в ванне с рабочей жидкостью с прокачкой или без прокачки ее через каналы (3) в ЭИ. Для стабилизации обработки используют вибрацию ЭИ (fэи), а для повышения точности обработки – осцилляцию (иоэи) в процессе перемещения электрода в направлении заготовки (ипэи).

Рис.6.6. Электроэрозионное прошивание.

Подача электрода-инструмента со скоростью Vпи относительно заготовки и вибрация с частотой fэи

Обработка производится прямым копированием в ванне с рабочей жидкостью с одновременной прокачкой ее через электрод-инструмент или без прокачки и т.д.

При электроимпульсной обработке используют электрические импульсы большой длительности (500–10000 мкс), в результате чего происходит дуговой разряд.

Большие мощности импульсов получаемые от электронных или машинных генераторов тока, обеспечивают высокую производительность процесса обработки.

Электроимпульсная обработка производится при напряжениях генератора импульсов U=18–36 В.

При электроимпульсной обработке съем металла в единицу времени в 8–10 раз больше, чем при электроискровой обработке, однако точность размеров и шероховатость обработанных поверхностей ниже.

Высокочастотная электроискровая обработка применяется для повышения точности и уменьшения шероховатости поверхностей обработанных электроимпульсным методом. Метод основан на использовании электрических импульсов малой мощности при частоте 100-150 кГц.

Полярность включения электрода-инструмента и заготовки – прямая. Точность выше, а шероховатость поверхности ниже, чем при электроискровой обработке.

Электроконтактная обработка.

Электроконтактная обработка (ЭКО) применяется для съема материала с электропроводной заготовки. В этом виде обработки используется электроэрозионный принцип формообразования, поэтому для ЭКО справедливы многие закономерности электроэрозионной обработки.

Схема простейшего устройства для ЭКО показана на рис. 6.7.

Напряжение Uc от промышленной сети поступает на трансформатор. С его вторичной обмотки напряжение U с амплитудой до 40 В подается на два электрода, один из которых — диск 2 выполнен из электропроводного материала, второй — листовая заготовка 3. Дисковый ЭИ вращается от приводного двигателя с частотой n. Механическими средствами создается прижимающая диск к заготовке сила Gnp. Кроме вращения диску сообщается поступательное движение вдоль обрабатываемой поверхности со скоростью Vин. Межэлектродный промежуток заполнен непроводящей рабочей средой — воздухом, жидкостью, газожидкостной смесью.

Напряжение Uc от промышленной сети поступает на трансформатор. С его вторичной обмотки напряжение U с амплитудой до 40 В подается на два электрода, один из которых — диск 2 выполнен из электропроводного материала, второй — листовая заготовка 3. Дисковый ЭИ вращается от приводного двигателя с частотой n. Механическими средствами создается прижимающая диск к заготовке сила Gnp. Кроме вращения диску сообщается поступательное движение вдоль обрабатываемой поверхности со скоростью Vин. Межэлектродный промежуток заполнен непроводящей рабочей средой — воздухом, жидкостью, газожидкостной смесью.

| Рис. 6.7. Схема электроконтактной обработки. | Электроды в общем случае подвергаются |

одновременно механическому и электрическому воздействию. Мощность электрического воздействия определяется произведением UIcosφ, где U и I – действующие значения напряжения и тока.

Мощность механического воздействия равна 2πMсn/60, здесь Мс — момент сопротивления на валу ЭИ; Mc = Gcrд, Gc— сила сопротивления; rд — радиус диска. Значение Gc определяет силу трения и тогда Gc = kтpGnp, где kтp— коэффициент трения между электродами.

Суммарная мощность, поступающая в МЭП,

Р= UIcosφ + (2π/60)nGпрkrд. (6.2)

В зависимости от соотношения между механической и электрической мощностями осуществляются различные режимы ЭКО. Если механическая мощность превосходит электрическую, то энергия в МЭП вводится в основном за счет трения и ЭКО носит преимущественно механический характер. При высоких напряжениях и незначительной механической силе Gпр ЭКО присущи черты электроэрозионного процесса. В последнем случае электрическая энергия превращается в тепловую вследствие возникновения джоулевой теплоты в области кратковременного электрического контакта между участками электродов и в результате возникновения электрических разрядов между электродами (как и при ЭЭО).

В наиболее общем случае действуют три источника теплоты: механический, электроконтактный и электроэрозионный. В зависимости от конкретных условий возможны различные сочетания этих источников, порождающие большое разнообразие не схожих по физической сущности процессов.

При низких напряжениях (1—2 В) преобладающим является механическое трение. При напряжении 2—10 В электрическая энергия превращается в тепловую благодаря контактному сопротивлению (электрические разряды при этом отсутствуют). При напряжении выше 10 В процесс приобретает чисто электроэрозионный характер, поскольку напряжение достаточно для возникновения дугового разряда без соприкосновения электродов друг с другом.

Последнюю разновидность ЭКО, в которой можно пренебречь ролью механических и контактных явлений, часто называют электроконтактно-дуговой обработкой.

Для ЭКО используется относительно простое оборудование, причем станки для ЭКО, как правило, изготовлены на базе металлорежущих станков. В случае ЭКО на переменном токе не требуется специально разработанных источников питания. Применяемые для этих целей источники обычно содержат понижающие трансформаторы, первичные обмотки которых включены в промышленную сеть, а со вторичной обмотки напряжение подается на электроды.

Для ЭКО мощность применяемых трансформаторов составляет 30—500 кВА, при напряжении на вторичной обмотке 30—70 В (марки СТЭ34, ТСД103, ТК1631, ТСУ120/05 и ряд специальных типов). Токи в станках для ЭКО достигают 15 кА при достаточно высоких напряжениях. В этом случае проблема заключается в правильном выборе токопроводов к электродам. Если электродзаготовка неподвижен, токоподвод состоит из двух элементов: скользящей щетки, подводящей ток к электродуинструменту, и жестко соединенного с электродомзаготовкой контакта. При одновременном вращении ЭИ и ЭЗ токоподвод к ним от зажимов вторичной обмотки трансформатора также осуществляется щеточными устройствами.

В случае разрезания заготовки двумя изолированными друг от друга дисками зажимы трансформатора посредством щеток подключаются к каждому из дисков.

ЭКО на переменном токе имеет более высокие показатели, чем на постоянном; в частности, это экономия электроэнергии, снижение стоимости оборудования и установленной мощности, а также уменьшение занимаемой полезной площади. Применение переменного тока значительно улучшает электробезопасность при ЭКО.

Дата добавления: 2014-11-13; просмотров: 340; Мы поможем в написании вашей работы!; Нарушение авторских прав |