КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Конструкция арматуры различных типов

На всех элементах и трубопроводах котельного агрегата и его вспомогательных устройствах, заполненных рабочим телом и находящихся под давлением, устанавливается соответствующая арматура.

К арматуре относят устройства и приборы для управления работой элементов и частей котельной установки, находящихся под давлением, для включения, регулирования и отключения трубопроводов воды, пара или предохраняющие от превышения давления, а также контрольные приборы котлоагрегата (водоуказательные стекла для наблюдения за уровнем воды в барабане).

Для контроля уровня воды в паровом котле применяют водоуказательные приборы (рис.3.6). Каждый паровой котел должен иметь не менее двух водоуказателей. У котлов паропроизводительностью менее 0,7 т/ч разрешается устанавливать один водоуказатель и два пароводопробных крана (рис 3.6, в), один из которых помещают на низшем уровне воды в котле, т.е. на 100 мм выше огневой линии, другой – на высшем.

Рисунок 3.6 - Водоуказатели:

а – с плоским стеклом; б – со слюдяными пластинами; в – пароводопробный кран.

1 – стекло; 2 – металлическая рама; 3 – паропробный кран; 4 – указатель уровня воды; 5 – водопробный кран; 6 – спускной кран; 7 – корпус крана; 8 – канал; 9 – пробка крана с ручкой; 10 – заглушка для прочистки канала крана.

Чаще всего используют водоуказатель с плоскими стеклами «Клингер», вставленными на прокладке в рамку (рис.3.6, а). Плоские стекла имеют сложное устройство, но удобны и безопасны в работе. Они лопаются редко, оставаясь при этом в металлической рамке и не разлетаясь на куски. В результате этого для этих стекол не нужны ограждения. На внутренней стороне стекла имеются продольные риски, благодаря которым вода в стекле кажется темной, а пар – светлым, т.е. создается отчетливая граница между темной полосой воды и светлой полосой пара над ней. Такие стекла устанавливают на паровых котлах с давлением до 2,4 МПа (24 кгс/см2) включительно.

Для котлов с давлением 3,9 МПа (40 кгс/см2)применяют водоуказатели с гладкими стеклами (рис. 3.6, б), но на них со стороны воды накладываются слюдяные пластины (5 шт.) толщиной по 0,3 мм для предохранения стекла от агрессивного воздействия воды и пара.

На паровых котлах с высоко расположенными водоуказательными приборами (более 6 м от пола котельной), когда затруднительно или невозможно наблюдение за уровнем воду в водоуказательном стекле, применяют сниженные указатели уровня воды, которые делятся на механические и гидравлические.

Механический указатель (рис. 3.7, а) состоит из стального цилиндрического сосуда 1, соединенного двумя трубками 8 и 9 с водяным и паровым пространствами барабана котла. К нижнему концу сосуда присоединена вертикальная трубка 4, на нижнем конце которой закреплен указатель 6, состоящий из двух плоских стекол, расположенных одно против другого и заключенных в металлическую оправу. Водоуказатель размещается на высоте примерно 1,5 м от пола котельной. В сосуде помещается полый поплавок 2, частично заполненный водой для уравновешивания наружного давления. К поплавку подвешен металлический стержень 7, нижний конец которого находится в пространстве между стеклами указателя. По положению конца этого стержня судят о высоте уровня воды в барабане котла. Для лучшей видимостью уровня воды за указателем помещают лампу, освещающую стекло. Такие указатели уровня изготавливают также с дистанционной передачей при помощи электроизмерительного прибора, по показаниям которого судят о высоте уровня воды в котле.

Рисунок 3.7 - Сниженные указатели уровня воды:

а – поплавковый механический; б – гидравлический.

1 – стальной сосуд; 2 – поплавок; 3 – трос; 4, 8 и 9 – соединительные трубки; 5 – вентиль; 6 – указатель; 7 – стержень; 10 – конденсационный сосуд; 11 – переливная трубка; 12 – грязевик; 13 – спускные трубки к сниженному указателю; 14 – указательное стекло; 15 – резервуар с тяжелой жидкостью.

Гидравлические сниженные указатели уровня воды в котле (рис. 3.7, б), основанные на принципе измерения давления двух водяных столбов, получили наиболее широкое применение в котельных установках среднего давления.

Каждый паровой котел должен быть снабжен двумя независимыми предохранительными клапанами, которые устанавливают так, чтобы давление пара в котле не могло превышать допускаемое рабочее. Предохранительные клапаны выпускают излишний пар при чрезмерном повышении давления (когда стрелка манометра переходит за красную черту).

Предохранительные клапаны на паровых котлах с давлением пара до 3,9 МПа (40 кгс/см2) могут быть рычажными или пружинными. В передвижных паровых котлах применяют пружинные, а в стационарных – преимущественно рычажные клапаны.

Рисунок 3.8 - Предохранительные клапаны:

а – рычажный грузовой; б – пружинный.

1 – кожух для контрольного предохранительного клапана; 2 – цепочка для продувки контрольного клапана; 3 – груз; 4 – замок; 5 – шток; 6 – корпус; 7 – седло; 8 – тарелка; 9 – рычаг; 10 – нажимной винт; 11 – пружина; 12 – ручка для открывания клапана.

На рис. 3.8,а показан рычажный предохранительный клапан. Выход пара из клапана закрывается тарелкой 8, которая грузом 3 прижимается к седлу 7, вставленному в корпус 6. Направляющие ребра тарелки не позволяют ей перекашиваться относительно седла. Снизу на клапан давит пар, стремясь вырваться из парового котла, сверху на клапан передается давление от груза 3, закрепленного на конце рычага 9. Масса груза и длина рычага подбирается таким образом, чтобы тарелка поднималась, как только давление в котле превысит допускаемое.

В пружинных предохранительных клапанах (рис. 3.8, б) давление на тарелку создает пружина 11. Один из предохранительных клапанов на котле называется рабочим, а второй – контрольным.

Рычажный контрольный клапан заключают в футляр и закрывают на замок 4. Для проверки работы клапана к рычагу прикрепляют цепочку 2, которую пропускают через крышку футляра, для выхода пара в корпусе клапана имеется отверстие.

Предохранительные клапаны настраивают на рабочее давление при гидравлическом испытании и проверяют при растопке котла. После того как давление пара в паровом котле поднимется до рабочего, окончательно закрепляют грузы на рычагах или нажимные винты 10 пружинных клапанов.

Промышленностью выпускаются паровые котлы на давление 4,3 МПа (43 кгс/см2), на которых вместо предохранительных клапанов устанавливают импульсные предохранительные устройства (ИПУ).

ИПУ (рис.3.9, а) состоит из главного предохранительно клапана с соединительными импульсными трубками 3 и 9, импульсного клапана 8, электромагнитов 5 и 6 и фильтров 4. Схема работы ИПУ показана на рис.11.4, б.

При увеличении давления в барабане котла выше допустимого стрелка электроконтактного манометра ЭКМ, перемещаясь от одного контакта к другому, включает ток в цепи верхнего электромагнита ЭО. Его сердечник втягивается в катушку, в результате чего открывается импульсный клапан ИК, пропуская пар по соединительным импульсным трубкам в поршневую камеру главного предохранительного клапана. После заполнения камеры паром на верхнюю плоскость поршня, находящегося в камере, действует сила:

|

где р – давление пара в котле, МПа; dп – диаметр поршня, мм.

Нижний конец штока 14 (рис. 3.9, а) поршня соединен с тарелкой 11, которая прижимается к седлу 12 давлением пара из котла. Сила, действующая на тарелку:

|

где dт – диаметр тарелки (уплотненной поверхности затвора).

Рисунок 3.9 – Импульсное предохранительное устройство:

Рисунок 3.9 – Импульсное предохранительное устройство:

а – устройство; б – схема.

1 – лабиринтовое уплотнение; 2 – нижняя полость устройства; 3 и 9 – соединительные импульсные трубки; 4 – фильтр; 5 и 6 – нижний и верхний электромагниты; 7 – груз; 8 – импульсный клапан; 10 – присоединительный патрубок; 11 – тарелка; 12 – седло; 13 – корпус; 14 – шток; 15 – поршень устройства; 16 – бугель; 17 – пружина; 18 – поршень демпфера; 19 – крышка.

ЭКМ – электроконтактные манометры; ЭО и ЭЗ – электромагниты; ИК – импульсный клапан с электромагнитом; ГПК – главный предохранительный клапан; РПЗ и РПО – промежуточные реле; КУ – ключ управления; ЗВ – запорный вентиль; СЛО и СЛЗ – сигнальные клапаны.

Поршень 15 выполняют диаметром, большим диаметра тарелки 11, поэтому Q1 будет больше Q2 и поршень под действием силы Q1 – Q2 начнет перемещаться вниз, открывая тарелку, которая выпустит излишний пар из своей нижней полости 2 предохранительного устройства, сообщающейся с паровым пространством котла, в выхлопную трубу, выведенную в атмосферу.

При снижении давления пара в котле до номинального стрелка электроконтактного манометра ЭКМ (рис 3.9, б) переместится в обратном направлении и выключит ток в цепи верхнего электромагнита ЭО и включит ток в цепь нижнего электромагнита ЭЗ.

До включения нижнего электромагнита импульсный клапан закрывается под действием груза 7, прекращая доступ пара в поршневую камеру главного предохранительного клапана, а последующее включение электромагнита ЭЗ создает на уплотнительных поверхностях затвора удельное давление, необходимое для его плотного закрытия.

После закрытия импульсного клапана 8 давление в поршневой камере снизиться до атмосферного за счет утечки пара через лабиринтовое уплотнение 1 и дренажную трубку бугеля 16 и главный предохранительный клапан под действием давления пара в котле закроется.

При использовании электромагнитного устройства увеличивается сила прижатия тарелки импульсного клапана к седлу в несколько раз и тем самым предотвращается перетечка пара из котла в поршневую камеру.

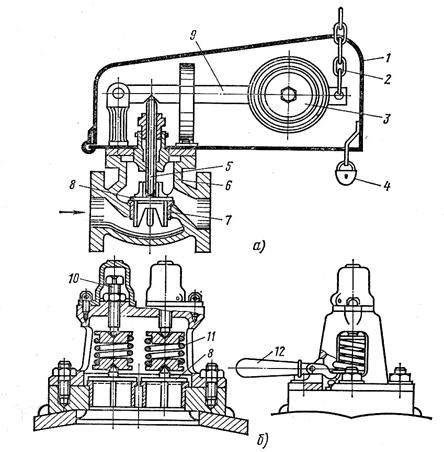

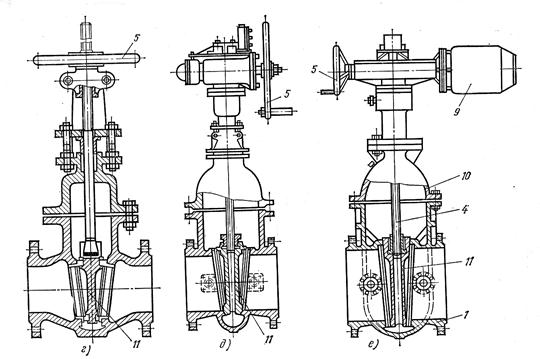

Парозапорные устройства (вентили и задвижки), предназначены для отключения котла от потребителя воды или пара, показаны на рис.3.10.

В зависимости от параметров протекающей среды и размеров вентили могут соединяться с трубопроводами на фланцах, резьбе или с помощью сварки. Вентили имеют плоский или игольчатый клапан. Вентили с плоским клапаном используют в качестве запорных устройств, а с игольчатым клапаном – для дросселирования.

На рис. 3.10 а, б, в показаны парозапорные вентили, устанавливаемые непосредственно на паропроводе котла. Внутренняя полость корпуса 1 парового вентиля (рис. 3.10, а) разделена на две части перегородкой 3, в которой имеется отверстие, закрываемое тарелкой 2. Тарелка перемещается вместе со шпинделем 4, на конце которого она закреплена.

Вентиль ставят так, чтобы пар из котла под тарелку, стремясь поднять ее. Тарелка имеет ребра, предотвращающие ее перекашивание и неправильную посадку на седло.

Задвижки клинового типа (ручная и с приводами) показаны на рис. 3.10, г, д, е. При вращении маховика 5 (при открывании вентиля) диски 11 поднимаются вверх, а при закрывании вентиля с помощью клина они прижимаются к корпусу, перекрывая проходное отверстие.

Чугунные задвижки применяют в котлах с давлением до 1 МПа (10 кгс/см2), а стальные – для более высоких давлений и температуры среды до 200 оС, а также для труб диаметром более 400 мм.

Рисунок 3.10 - Парозапорные устройства:

а – вентиль, устанавливаемый на паропроводе; б – стальной вентиль, ввариваемый в трубопровод; в – вентиль с мембранным исполнительным механизмом; г – ручная задвижка; д – задвижка с редуктором; е – задвижка от электродвигателя.

1 – корпус; 2 – тарелка; 3 – перегородка; 4 – шпиндель; 5 – маховик; 6 – шарнир; 7 – зубчатая коническая передача; 8 – мембрана; 9 – электродвигатель; 10 – крышка; 11 – диски.

Дата добавления: 2014-12-03; просмотров: 503; Мы поможем в написании вашей работы!; Нарушение авторских прав |