КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Классификация и структура текущих расходов железнодорожных предприятий. 5 страница

О надежности газовой защиты в процессе сварки и при последующем охлаждении сварного соединения при всех видах сварки в инертных газах можно судить по внешнему виду сварного шва. Блестящая серебристая поверхность говорит о хорошей защите. Появление на шве цветов побежалости указывает на нарушение стабильной защиты, а серых налетов - на плохую защиту.

При сварке неплавящимся электродом технического титана и малолегированных титановых сплавов применяют присадочный металл - титановую проволоку ВТ1-00, подвергнутую вакуумному отжигу.

Термическая обработка сварных соединений из титана и его малолегированных сплавов проводится лишь с целью снятия сварочных напряжений. Температура нагрева до 600-650 °С, время выдержки 30-40 минут, охлаждение - с печью.

Весьма эффективен новый отечественный способ аргонодуговой сварки неплавящимся электродом с применением флюсов - паст.

Для титана и его сплавов толщиной более 3 мм находит применение способ сварки под флюсом, разработанный в ИЭС им. Патона. Так как технический титан имеет сравнительно высокую температуру плавления, то флюс для сварки титана должен быть более тугоплавким, чем для стали. Сварку выполняют постоянным током обратной полярности электродом того же состава, что и основной металл. Так как титан обладает большим электросопротивлением, чем сталь, то сварку титана следует выполнять при малых вылетах электрода.

Титан толщиной более 30 мм целесообразно сваривать электро- шлаковой сваркой. При этом используют тугоплавкий безкислородный флюс АН-Т2 с подачей чистого аргона над поверхностью шлаковой ванны.

Глава 8. Сварка разнородных сплавов

8.1. Особенности сварки

Для большинства разнородных металлов или сплавов, которые приходится сваривать, характерными являются существенные различия в температуре плавления, удельном весе, коэффициентах теплофизических свойств, особенно линейного расширения. Отличаются также и кристаллографические характеристики - тип решетки и ее параметры (табл. 8.1).

| Свойства | М | еталлы | |||||||

| А1 | Ті | Fe | № | Си | Zn | № | Мо | Та | |

| Атомный № | |||||||||

| Атомный вес | 26,98 | 47,90 | 55,85 | 58,69 | 63,54 | 65,38 | 92,91 | 95,95 | 180,88 |

| Плотность, г/см3 | 2,7 | 4,5 | 7,87 | 8,9 | 8,96 | 7,13 | 8,6 | 10,2 | 16,6 |

| Температура плавления, °С | |||||||||

| Коэффициент линейного расширения | 23,5 | 8,3 | 11,7-12,3 | 13,0 | 16,5 | 33,0 | 7,2 | 5,1 | 6,6 |

| Твердость НВ | 140-200 | 60-70 | 90-120 | 190-200 | 80-120 | ||||

| Предел прочности, кг/мм2 | 8-10 | 45-56 | 25-30 | 45-56 | 20-24 | 28-30 | 50-55 | ||

| Предел текучести, кг/мм2 | 35-50 | - | 14-40 | - | - | 15-17 | - |

Таблица 8.1 - Свойства металлов, подлежащих сварке

Однако наибольшие затруднения обусловлены тем, что в большинстве случаев при ограниченной взаимной растворимости для основных комбинаций свариваемых материалов очень трудно избежать образования интерметаллических фаз, обладающих большой твердостью и хрупкостью. Так, в паре Fe-Al образуются соединения FeAlз и Fe2Al5, хрупкие с микротвердостью 800-900 кг/мм .

В связи с отмеченными особенностями и трудностями сварки разнородных металлов и их сплавов наиболее успешно удается сваривать отдельные пары металлов способами, при которых обеспечиваются:

минимальное время контактирования соединяемых металлов в жидком состоянии, что уменьшает размеры прослоек хрупких интерме- таллидов, либо вообще предотвращает их возникновение;

1) надежная защита металла при сварке плавлением от действия окружающего воздуха;

2) предотвращение образования хрупких интерметаллидов подбором промежуточных или комбинированных из разных металлов вставок, хорошо сваривающихся с каждым элементом свариваемой пары;

3) подавление роста интерметаллических хрупких фаз легированием металла шва некоторыми компонентами.

Процесс образования прочных связей в сварном соединении можно разбить на две стадии:

1) подготовительную - сближение соединяемых металлов на расстояния, при которых может возникнуть межатомное взаимодействие, что достигается в процессе смачивания твердой поверхности жидкой фазой, за счет совместимой пластической деформации двух твердых веществ или за счет диффузионных процессов;

2) конечную - образование прочного соединения, когда определяющую роль играют квантовые процессы электронного взаимодействия, приводящие к металлической (чистые металлы) или к ковалентной (металлы, химические соединения, окислы) связи.

Для осуществления быстрого и равномерного контакта свариваемого жидкого легкоплавкого металла и нагретого тугоплавкого металла поверхность последнего не должна быть загрязнена или окислена. Предохраняет поверхность от окисления при нагреве, уменьшает энергию активации, улучшает смачиваемость и стабилизирует контакт между жидким легкоплавким металлом и нагретой поверхностью предварительное покрытие поверхности активным слоем.

Для этой цели могут быть применены покрытия:

1) цинковое толщиной 30-35 мм, наносимое гальваническим путем или горячим цинкованием;

2) из чистого алюминия толщиной 0,1-0,2 мм, наносимое алити- рованием;

3) комбинированное медно-цинковое;

4) комбинированное никель-цинковое.

Наиболее универсальным с точки зрения надежной защиты металла от действия окружающего воздуха оказался способ аргонодуговой сварки, но для таких металлов, как титан, ниобий, тантал, молибден наилучшие условия обеспечиваются при сварке в вакууме (электроннолучевой или диффузионной).

8.2. Сварка алюминия и его сплавов со сталью

Аргонодуговая сварка. Этим методом возможно получение всех основных типов сварных соединений. Подготовка стальной детали под сварку предусматривает для стыкового соединения двусторонний скос кромок под углом 70° к вертикали, так как при таком угле скоса прочность соединения достигает максимальной величины. Свариваемые кромки тщательно очищают (механической обработкой; пескоструем; химическим травлением; дробеструйной обработкой, которая нежелательна, так как на поверхности металла остаются окисные включения) и подают на операцию, связанную с нанесением покрытия (поверхностного слоя).

Для углеродистых и низколегированных сталей наиболее дешевым способом нанесения покрытия является цинкование (гальваническое или горячее). До цинкования детали промывают, сушат, травят в растворе кислоты с последующей промывкой и сушкой. При горячем цинковании деталь перед опусканием в цинковую ванну (t=470-520 °С) флюсуют. Простейший флюс состоит из двух компонентов: 50 % KF + 50 % KCl. При гальваническом нанесении покрытия слой цинка должен быть 30-40 мк, при горячем цинковании 60-90 мк.

Для аустенитных сталей (1Х18Н9Т и т.п.) алитирование можно производить после механической очистки без применения флюса в ванне с t=750—800 °С в течение 1-5 минут. При алитировании конструкционных сталей после очистки поверхности перед алитированием обязательно флюсование детали в насыщенном водном растворе флюса (50 % KF + 50 % KCl).

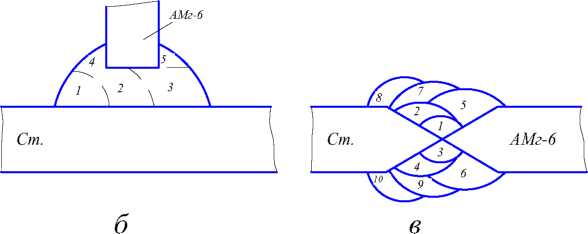

Сварка производится с использованием стандартных установок УДАР-300, УДАР-500, ТИР-315, УДГ-501 и др., лантанированных вольфрамовых электродов 02—5 мм и аргона высшего или первого сортов. Особенностью сварки алюминия со сталью в сравнении с обычным процессом аргонодуговой сварки алюминиевых сплавов является расположение дуги, которое должно в начале сварки первого прохода удерживаться на присадочном прутке, а в процессе сварки последующих проходов — на присадочном прутке и образующемся валике; этим предупреждается преждевременное выгорание покрытия. При сварке в зависимости от типа соединения необходимо соблюдать последовательность наложения валиков шва (рис. 8.1). Величина сварочного тока зависит от толщины свариваемого металла. При толщине до 3 мм сварочный ток должен быть 110—130 А, при толщине 6—8 мм — 130—160 А, при толщине 9—10 мм — 180—250 А. В качестве присадочного материала применяется проволока АД-1 (чистый алюминий с небольшой присадкой кремния, благоприятно влияющего на формирование диффузионной прослойки стабильного качества) или проволока из сплава АК-5. АМг-6 применять не следует, так как эта проволока дает меньшую прочность сварного соединения. Важное значение имеет правильный выбор скорости сварки, так как она определяет время взаимодействия жидкого алюминия со сталью, т.е. толщину и стабильность соединительного диффузионного слоя.

| Рис. 8.1. Техника аргонодуговой сварки алюминия со сталью (последовательность наложения валиков): а - при наплаве; б, в - при сварке |

| а |

Сварку стали с алюминием можно выполнять с применением комбинированных покрытий: Си^п и М^п. В первом случае на сталь наносят слой цинка 30-40 мк. Во втором случае сначала наносят слой никеля толщиной 5-6 мк, затем слой цинка 30-40 мк. Режим аргонодуговой сварки образцов толщиной 3 мм: 1=80-120 А, Усв=12 м/час, присадочный пруток 03 мм марки АД-1, расход аргона - 6-8 л/мин.

Предел прочности соединения сталь + алюминий при цинковом

2 2 покрытии 10-18 кг/мм , при медно-цинковом- 18,7 кг/мм , при никель-

цинковом-20,3 кг/мм2.

Может быть применена холодная сварка давлением (прочность 822 10 кг/мм ), сварка трением (9-13 кг/мм ), контактная точечная сварка

22 (на срез - 7-7,5 кг/мм ), диффузионная сварка (9 кг/мм ), сварка взрывом (т=7,2 кг/мм2).

8.3. Сварка меди и ее сплавов со сталью

В равновесном состоянии при комнатной температуре медь растворяется в а-Ре в количестве до 0,3 %, а железо в меди в количестве до 0,2 %. Хрупких интерметаллидов не образуется. В связи с большими скоростями охлаждения при сварке в переходном слое возникает пере-

сыщенный твердый раствор меди с железом, но даже при содержании железа до 2-3 % структурно свободное железо не обнаруживается. Граница сплавления между сталью и медью резкая, с включениями фазы, обогащенной железом. Ухудшает взаимную растворимость железа и меди наличие в стали углерода, а улучшает марганец и кремний.

Затруднения при сварке и наплавке меди на сталь связаны с высоким сродством меди к кислороду, низкой температурой плавления меди, значительным поглощением жидкой медью газов, разными величинами коэффициентов теплопроводности, линейного расширения. Одним из возможных основных дефектов при сварке следует считать образование в стали под слоем меди трещин, заполненных медью или ее сплавами, что объясняется расклинивающим эффектом жидкой меди, проникающей в микронадрывы в стали по границам зерен при одновременном действии термических напряжений растяжения. Однако на углеродистых и низколегированных сталях (Ст3, 10ХСНД и др.) трещин мало и размеры их невелики. В сталях, содержащих повышенное количество легирующих элементов (например, 18-8), число и размеры трещин резко возрастают. Чтобы уменьшить опасность образования в стали трещин, рекомендуется вести сварку на минимальной погонной энергии, в качестве присадки применять никелевый сплав МНЖ5-1 или бронзу БрАМц 9-2. Наличие никеля и алюминия в жидком металле снижает его поверхностную активность, что уменьшает опасность образования глубоких трещин в стали.

Медь, латунь и бронза успешно сваривается со сталями всеми способами сварки плавлением на тех же режимах, что и стальные соединения соответствующих сечений. Однако дуга несколько смещается в сторону меди или ее сплавов. При этом необходимо учитывать следующее. Оптимальные условия наплавки меди на сталь требуют, чтобы не было расплавления стали и она хорошо смачивалась (для этого ее температура не должна превышать 1100 °С), и длительность контактирования меди со сталью при этой температуре должна быть не менее

0, 01-0,05 секунд. Для соединения меди и ее сплавов со сталью лучше всего применять аргонодуговую сварку, а для наплавки цветных металлов на сталь - наплавку плазменной струей с токоведущей присадочной проволокой.

Для сварки меди, бронзы БрАМц 9-2, бронзы БрКМц 3-1, латуни Л90 со сталями типа Ст3, 10, 09Г2С применяют: при ручной дуговой сварке электроды «Комсомолец», для сварки под флюсом ОСЦ-45 проволоку БрКМц 3-1, под флюсом АН-26 проволоку БрХ0,5, а при сварке в защитных газах проволоки БрКМц 3-1, БрАМц 9-2, МНЖ 5-1. В ряде случаев необходим предварительный подогрев изделия. Режимы сварки во всех случаях назначаются такими же, как и при сварке меди и ее сплавов. При указанных сварочных материалах и способах сварки обеспечивается равнопрочность сварного соединения (по цветному металлу) при статической нагрузке. Для сварного соединения медь М3С + Ст ав=21-24 кг/мм . Сварные соединения обладают удовлетворительной пластичностью: при ручной дуговой сварке угол загиба 40-85°, при аргонодуговой сварке - 110-180°. Более высокое качество сварных соединений при аргонодуговой сварке объясняется тем, что в этом случае в металле шва содержание железа не превышает 8-10 %, а при ручной дуговой сварке достигает 50-55 %. Указанные способы обеспечивают также достаточно высокую усталостную прочность сварных соединений.

Иногда применяют способ электрошлаковой наплавки, наплавки бронзы на сталь трением, диффузионную сварку меди со сталью. Медь и ее сплавы хорошо свариваются со сталью сваркой взрывом. Так, прочность сварного соединения меди М3 со сталью 1Х18Н9Т составляет 16,8 кг/мм при отсутствии резкого повышения микротвердости в зоне сплавления.

8.4. Сварка алюминия и его сплавов с медью

Сварка алюминия и его сплавов с медью затруднена значительными различиями их физико-химических свойств и образованием хрупкой интерметаллидной фазы. Для облегчения процесса сварки на медь после ее очистки необходимо нанести слой покрытия, который улучшает смачиваемость меди алюминием. Лучшим является цинковое покрытие толщиной 50-60 мк, которое наносится гальваническим методом. Технология сварки алюминия с медью производится по той же схеме, что и сварка со сталью. Дуга смещается на более теплопроводный материал (здесь - медь) на 0,5 толщины свариваемого металла. На границе соединения образуется со стороны меди прослойка интерметаллидов (СиА12) толщиной 3-10 мк, а со стороны алюминия - полоска твердого раствора меди в алюминии такого же размера.

Прочность соединения повышается при легировании металла шва кремнием (4-5 %) и цинком (6-8 %), которые подавляют рост интерме- таллидной прослойки. Для обеспечения стабильной прочности сварных соединений по свариваемой кромке меди нужно делать скос под углом 45-60° (рис. 8.2).

|

Рис. 8.2. Сварка алюминия с медью: зависимость ав от угла разделки кромки медного листа при V и X - образной разделке кромок

Рис. 8.2. Сварка алюминия с медью: зависимость ав от угла разделки кромки медного листа при V и X - образной разделке кромок

|

Разработаны: способ автоматической сварки под слоем флюса алюминия с медью при толщине металла 8, 10, 12, 20 мм и способ аргоно дуговой сварки. При обоих способах предел прочности алюминия (7-10 кг/мм), удельное сопротивление шва несколько выше (р=0,037 Ом-мм /м), чем у алюминия (р=0,0313 Оммм2/м). Прочность соединений не изменяется при длительном нагреве до 150 °С. Алюминий и медь свариваются между собой также и методами сварки давлением (холодная сварка). Освоена и широко применяется контактная сварка алюминия с медью сопротивлением и оплавлением. Для уменьшения возможности образования хрупких интерметаллидов в этом случае рекомендуется медь цинковать или алитировать, а иногда и покрывать слоем серебряного припоя. Наиболее благоприятные результаты получены при контактной сварке по методу оплавления, так как при этом обеспечивается более полное разрушение и удаление хрупких фаз из металла и шва. Прочность соединения при контактной сварке оплавлением 6-7 кг/мм2, угол загиба 180°.

Диффузионная сварка в вакууме алюминия с медью осуществляется при 1=450-520 °С, давлении 0,5-1 кг/мм2 при вакууме 10-6 мм.рт.ст.

Список литературы

1. Герман С.И. Электродуговая сварка теплоустойчивых сталей перлитного класса. - М.: Машиностроение, 1972. - 200 с.

2. Медовар Б.И. Сварка жаропрочных аустенитных сталей и сплавов. - М.: Машиностроение, 1966. - 430 с.

3. Земзин В.Н. Сварные соединения разнородных сталей. - М. - Л.: Машиностроение, 1966. - 232 с.

4. Клячкин Я. Л. Сварка цветных металлов и их сплавов. - М.: Машиностроение, 1964. - 335 с.

5. Акулов А. И., Алехин В. П., Ермаков С. И. и др. Технология и оборудование сварки плавлением и термической резки. - М.: Машиностроение, 2003. - 560 с.

6. Бубенщиков Ю.М., Федько В.Т. Сварные конструкции. Расчет и проектирование. - Томск: Изд-во Том. ун-та, 2001. - 190 с.

7. Шоршоров М.Х., Чернышова Т. А., Красовский А.И. Испытания металлов на свариваемость. - М.: «Металлургия», 1972. - 240 с.

8. Шоршоров М.Х., Белов В.В. Фазовые превращения и изменения свойств стали при сварке. - М.: «Наука», 1972. - 219 с.

9. Словарь-справочник по сварке / Под редакцией акад. Хренова К.К. - Киев: Изд-во «Наукова думка», 1974. - 195 с.

А.с. 239013 (СССР). Эмульсия для защиты поверхности свариваемого изделия от брызг расплавленного металла / Федько В.Т., Махнев А.П. - Опубл. в Б.И, 1969. - №47.

Навчальне видання

Калін Микола Андрійович

Зварювання спеціальних сталей і кольорових сплавів

Конспект лекцій

Відповідальний випусковий: Резніченко М.К.

Підписано до друку______Формат 60×84 1/16.

Папір офсетний. Ум. друк. арк.______.

Зам. № _____. Наклад__100__прим.

© Калін М.А., 2012

©УІПА, 2012

Классификация и структура текущих расходов железнодорожных предприятий.

Эксплуатационные расходы являются одним из важнейших оценочных показателей работы отрасли. В них отражаются спрос и предложение на перевозки, качество перевозочного процесса и транспортного обслуживания, транспортная политика государства, юридическое регулирование взаимоотношений транспортных организаций с клиентурой, уровень цен на потребляемые ресурсы, условия перевозки и многие другие факторы. В целом от уровня эксплуатационных расходов зависят финансово-экономические результаты и стабильность отрасли.

Одним из условий прибыльности перевозок является определение обоснованного уровня их себестоимости, а также введение единого методологического подхода к учету, формированию и планированию уровня доходов и расходов и их сопоставления.

От точности калькулирования себестоимости перевозок и степени соотношения ее с доходами по видам деятельности зависит эффективность принятия управленческих решений как в целом по ОАО «РЖД», так и на уровнях территориальных филиалов и структурных подразделений. Эти проблемы приобретают особое значение с переходом отрасли к холдинговой структуре управления, при которой формирование условий для правильного расчета себестоимости и распределения расходов по видам деятельности оказывает влияние на финансовые результаты не только головной Компании, но и каждого из подразделений.

Сущность и состав расходов организации определены рядом нормативных документов:

1. Положением по бухгалтерскому учету «Расходы организации» (ПБУ-10/99). Приказ Минфина РФ от 06.05.1999 г. № 33 н.

2. Главой 25 Налогового кодекса РФ «Налог на прибыль организаций».

На железнодорожном транспорте с 2008г. формирование, планирование и учет расходов ведется согласно Номенклатуре доходов и расходов по видам деятельности ОАО «РЖД».

Номенклатура обеспечивает единый методический подход к формированию доходов и расходов, обоснованное определение потребностей в трудовых, материальных и финансовых ресурсах (в денежном выражении), единообразное определение состава затрат, включаемых в конкретные группы расходов. В ней содержится необходимая информация для калькулирования себестоимости перевозок (работ, услуг), в том числе и для тарифных целей, а также информация для управления затратами, анализа и возможности их оптимизации.

Группировка расходов в соответствии с Номенклатурой.

Дата добавления: 2014-12-03; просмотров: 272; Мы поможем в написании вашей работы!; Нарушение авторских прав |