КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Проектирование складов штучных грузов

Проектирование закрытого механизированного и автоматизированного склада тарно-штучных грузов начинается с выбора типа и параметров транспортно-складской тары.

При этом возможны три случая:

- тип и параметры определены, так как грузы приходят на склад в таре;

- тип и параметры тары не определены, но есть некоторые ограничения, позволяющие сузить круг задач по выбору типа и параметров тары (например, имеются условия со стороны производственной системы предприятия или других грузополучателей);

- тип и параметры тары не заданы и нет никаких прямых ограничений или требований по выбору ее.

В случае поступления грузов в транспортных пакетах на определенных поддонах возможен вариант применения этих же поддонов и для хранения грузов на механизированном складе. Однако при поступлении грузов на склад следует предусматривать технологическую операцию проверки габаритов транспортных пакетов, принятых с магистрального транспорта, а если нужно, то и устройства для их исправления перед передачей в зону хранения с автоматизированными кранами-штабелерами. Это связано с тем, что в пути следования, а также при погрузочно-разгрузочных операциях пакеты могут деформироваться и изменить свою форму и габариты до 100 – 150 мм и более, поэтому они не могут быть приняты сразу в зону хранения с автоматизированными кранами-штабелерами.

Если в последующем грузы выдаются со склада такими же пакетами, то их исправление и хранение в них грузов на складе целесообразно. Это относится к перевалочным складам и грузовым терминалам на магистральном транспорте и на логических терминалах торговых и транспортно-экспедиторских предприятий.

Если же грузы со склада выдаются отдельными штучными местами и пакеты все равно на складе необходимо расформировывать при выдаче грузов, то нужно рассмотреть вариант применения на складе для хранения грузов поддонов других типоразмеров, наиболее подходящих. Также необходимо рассматривать варианты применения на складе других поддонов, а не транспортных пакетов в тех случаях, когда при приеме грузов из условий их контроля по количеству и качеству требуется расформирование их. Укладывать грузы после разборки снова в такие же транспортные пакеты необязательно.

Если грузы поступают на производственный склад с центрального комплектовочного склада в ящичных или на плоских поддонах, то возможность применения этих же поддонов для хранения грузов на складе зависит от того, требуется ли грузы при приемке на складе вынимать из поддонов, а также, не поступают ли поддоны с транспорта в очень деформированном виде со значительным отклонением размеров от номинальных. В большинстве случаев наиболее целесообразно организовывать бесперевалочный транспортный процесс, при котором для внутренних перемещений грузов и их хранения на складах используется одна и та же тара. Однако практика работы предприятий МТО показывает, что производственная тара, проходящая через несколько цехов и участков и перемещаемая различными видами транспорта, с перегрузкой разными механизмами, постепенно приходит в такое состояние, при котором она не пригодна для использования в автоматическом складе.

Размеры транспортно-складской тары могут быть ограничены требованиями технологии производства, параметрами специальных технологических приспособлений и оснастки. Однако во всех этих случаях следует по возможности придерживаться стандартного ряда размеров поддонов: 150  200, 200

200, 200  300, 300

300, 300  400, 800

400, 800  600, 1000

600, 1000  800, 1200

800, 1200  800, 1200

800, 1200  1000, 1000

1000, 1000  1000, 1200

1000, 1200  1200, 1600

1200, 1600  1200.

1200.

На магистральном железнодорожном и автомобильном транспорте применяют для пакетных перевозок грузов стандартные одно- и двухнастильные деревянные поддоны размерами 1200  800 и 1200

800 и 1200

1000мм, а на внутреннем водном транспорте еще и поддоны 1600

1000мм, а на внутреннем водном транспорте еще и поддоны 1600  1200 мм.

1200 мм.

В том случае, если возможности выбора размеров поддонов ничем не ограничены, они выбираются наибольшими из допустимых по условиям приема и выдачи грузов. Для этого определяют объем одной грузовой складской единицы (поддона) по формуле

,м3 , (2.1)

,м3 , (2.1)

где М – запас хранения грузов, т;

n – число наименований грузов;

R1 – число хранящихся поддонов с грузом одного наименования (принимают для складов многономенклатурных грузов R1 = 2 – 5, а для массовых грузов с небольшим числом наименований R1 = 10 – 15 и более);

fт – коэффициент заполнения тары, принимаемый 0,6 – 0,9 или более точно при известных размерах грузов, – по табл. 2.3.

Т а б л и ц а 2.3. Коэффициенты заполнения объема складской тары грузами fm

| Отношение размеров поддона и грузов | 1 – 2 | 2 – 4 | 4 – 6 | 6 – 8 | 8 – 10 и более |

| Коэффициент заполнения объема поддонов грузами fт | 0,15– 0,25 | 0,25– 0,60 | 0,6–0,8 | 0,8–0,92 | 0,92 – 0,96 |

Далее выбираются тип и размеры поддона по табл.2.4, имеющего ближайшее значение полезного объема V1.

Т а б л и ц а 2.4. Полезный объем поддонов V1 разных типоразмеров

Размеры поддона,

a  b¸ мм b¸ мм

|

300  400 400

|

600  400 400

|

600  800 800

|

1200  800 800

|

1200  1000 1000

|

| Наибольший полезный объем поддона V1, м3 | 0,04 | 0,11 | 0,40 | 1,18 | 1,44 |

| Наибольшая грузоподъемность, кг |

В дополнение к рассмотренным пяти типам поддонов могут быть выбраны другие стандартные поддоны или специальные технологические, наиболее подходящие к конкретным условиям производственного процесса.

При ориентировочных расчетах, когда размеры отдельных грузов неизвестны, особенно для мелких грузов, у которых размеры в 10 – 12 раз меньше размеров поддонов, вместимость поддона (масса груза на поддоне) определяется по формуле

G=a  b

b  c

c  fm

fm  m, (2.2)

m, (2.2)

где a, b, c – соответственно длина (размер вдоль продольного прохода между стеллажами), ширина (размер, которым поддон устанавливается в глубину стеллажа) и высота грузовой складской единицы (высота укладки груза на поддоне), м;

m – объемная масса груза, т/м3;

fm – коэффициент заполнения грузом объема складской тары (табл. 2.3).

Высота укладки груза на поддонах принимается максимальной для данного типа поддона или вычисляется по формуле

, (2.3)

, (2.3)

где Hп – высота подъема грузозахвата штабелирующей машины, м;

hн – высота нижнего яруса над полом склада, м (при установке нижних поддонов на пол hн = 0);

z – число ярусов по высоте стеллажей или штабеля;

е – расстояние между грузами по высоте, м;

t – собственная толщина поддона или высота ножек поддона, м.

Когда известны размеры грузов a, b, c и их масса m, вместимость поддона (масса груза в поддоне) рассчитывается по формуле

(2.4)

(2.4)

где a, β, δ – размеры груза, м.

При необходимости более точных расчетов нагрузка на поддон определяется на основании фактического числа штук грузов N, помещающихся на поддон, по формуле

G=N  m

m  10-3, (2.5)

10-3, (2.5)

где m – масса груза, кг.

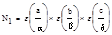

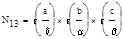

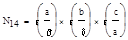

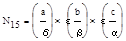

Количество грузов, помещающихся на поддон, определяют в этом случае методом теоретической укладки на основании формул (математических моделей), приведенных в табл. 2.5. Для поиска наилучшей укладки расчеты выполняют по разным формулам и принимают тот метод укладки, который обеспечивает наибольшую загрузку поддонов грузами.

Всего для каждого сочетания размеров груза a, β, δ и поддона a, b, c возможны до 100 разных способов укладки. Здесь приведены модели только по 5 наиболее распространенным способам.

В формулах, приведенных в табл. 2.5, буква ε обозначает целую часть числа, получающегося в результате выполнения действий в скобках, т.е. дробную часть числа нужно отбрасывать.

При способе 1 грузы укладываются длинной стороной α вдоль длины поддона α, шириной b – вдоль ширины поддона b.

При способе 2 грузы укладываются длинной стороной α вдоль длины поддона b, шириной b – вдоль ширины поддона α.

При способе 3 один ряд грузов укладывается длинной стороной α вдоль длины поддона α, а в остальное пространство поддона – длинной стороной α вдоль ширины поддона b.

При способе 4 два ряда грузов укладываются длинной стороной α вдоль длины поддона α, а в остальное пространство поддона – длинной стороной α вдоль ширины поддона b.

При способе 5 грузы укладываются длинной стороной α вдоль длины поддона α, пока помещаются, а в остальное пространство поддона – длинной стороной α вдоль ширины поддона b.

При способе 6 один ряд грузов укладывается длинной стороной α вдоль длины поддона b, а в остальное пространство поддона – длинной стороной α вдоль ширины поддона α.

При способе 7 один ряд грузов укладывается длинной стороной α вдоль длины поддона b, а в остальное пространство поддона – длинной стороной α вдоль ширины поддона α.

При способе 8 грузы укладываются длинной стороной α вдоль ширины поддона b, пока помещаются, а в остальное пространство поддона – длинной стороной α вдоль длины поддона α.

При способе 9 грузы укладываются длинной стороной α, начиная с длинной стороны поддона α по внешнему его периметру, а потом – вдоль ширины поддона b, спирально приближаясь к его середине (спиральный способ).

При способе 10 грузы укладываются с перевязкой слоев: нечетные слои – по способу 1, четные – по способу 2.

При способе 11 грузы укладываются с перевязкой слоев: нечетные слои – по способу 2, четные – по способу 1.

При способе 12 грузы укладываются с переворачиванием: длинной стороной а вдоль длины поддона α, а своей высотой δ – вдоль ширины поддона b.

При способе 13 грузы укладываются с переворачиванием: длинной стороной α вдоль ширины поддона b, а своей высотой δ – вдоль длины поддона α.

При способе 14 грузы укладываются с переворачиванием: длинной стороной α – по высоте пакета с, короткой стороной β – вдоль ширины поддона.

При способе 15 грузы укладываются с переворачиванием: длинной стороной а – по высоте пакета с, короткой стороной β – по ширине поддона b, высотой δ – по длине поддона а.

Т а б л и ц а 2.5. Модели укладки грузов на поддоны ( 1 – 9 – без переворачивания грузов; 10 – 11 – с перевязкой слоев; 12 – 15 – с переворачиванием грузов)

| № п. п. | Номер способа эскиза | Формула (модель раскладки) |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

|

О к о н ч а н и е т а б л. 2.5

| N9 определяется по особому алгоритму программы SPIR | |

|

| |

|

| |

|

| |

|

| |

|

| |

|

|

Если число слоев грузов по высоте пакета четное, то способы 10 и 11 идентичны и дают одинаковое число грузов на поддоне. Если же число слоев по высоте пакета нечетное, то эти способы укладки грузов дают разные результаты.

Применение способов 11–15 (с переворачиванием грузов) возможно не для всех грузов. Математические модели укладки грузов на поддоны могут быть использованы при проектировании пакетоформирующих машин и пакетоформирующих автоматов-роботов.

Загрузка поддона G определяется для каждой группы грузов, которые хранятся и перерабатываются на складе.

Определяется число поддонов, необходимое для размещения всех грузов в зоне хранения склада:

, (2.6)

, (2.6)

где n – число групп грузов в номенклатуре;

Мί – запас хранения по грузам i-й группы, т;

Gί – загрузка поддона при укладке на него грузов i-й группы, т.

На первых этапах проектирования ширина склада ориентировочно может быть определена по формуле

,м, (2.7)

,м, (2.7)

где Е – расчетный запас хранения грузов, т;

kk – коэффициент, учитывающий объем комплектовочных работ на складе, задается в пределах 1,0 – 1,4 (чем больше объем комплектовочных работ, тем больше этот коэффициент);

ВL – коэффициент длины, представляющий собой отношение длины склада L к его ширине В, принимается в пределах ВL = 4 –

–10 в зависимости от типа склада и необходимой длины погрузочно-разгрузочных участков;

G – средняя загрузка поддонов, т;

f1 – удельное число поддонов, приходящихся на 1 м2 площади зоны хранения (с учетом проходов) при складировании в один ярус по высоте (принимается по табл.2.6);

z – число ярусов складирования поддонов по высоте.

Первое число в обозначении мостовых кранов-штабелеров показывает грузоподъемность в килограммах, второе – пролет моста в метрах, а – длина поддона (размер вдоль стеллажей или штабелей), b – ширина поддона (размер в глубину стеллажей или штабелей).

Первое число в обозначении мостовых кранов-штабелеров показывает грузоподъемность в килограммах, второе – пролет моста в метрах, а – длина поддона (размер вдоль стеллажей или штабелей), b – ширина поддона (размер в глубину стеллажей или штабелей).

Более подробные данные по числу поддонов ƒх размерами

1200  800 мм, приходящимися на 1 м2 площади зоны хранения при использовании разных штабелирующих машин, приведены в табл. 2.5 – 2.11 (с учетом числа ярусов складирования поддонов по высоте z). Эти данные могут быть применены с учетом того, что ƒ1 = f1

800 мм, приходящимися на 1 м2 площади зоны хранения при использовании разных штабелирующих машин, приведены в табл. 2.5 – 2.11 (с учетом числа ярусов складирования поддонов по высоте z). Эти данные могут быть применены с учетом того, что ƒ1 = f1  z.

z.

При размещении склада в отдельном здании его ширина округляется в большую сторону до ближайшей модульной величины из ряда: В = 6; 9; 12; 15; 18; 24; 30 м. В случае, если ширина склада превышает 24–30 м, принимаются двух- и трехпролетные здания и т. д.

Ориентировочная длина склада (м) определяется по формуле

, м (2.8)

, м (2.8)

и округляется в большую сторону до величины, кратной 6 м (bL= 4 – –10).

Т а б л и ц а 2.6. Удельное число поддонов на 1 м2 зоны хранения

Дата добавления: 2014-12-23; просмотров: 747; Мы поможем в написании вашей работы!; Нарушение авторских прав |