КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Типова зволожуюча система ТОС. 1. Комплекс заходів по пилоподавленню.

Література

[1]. c. 146-151

1. Комплекс заходів по пилоподавленню.

При работе горных машин образуется большое количество пыли. Систематическое длительное вдыхание пыли может привести к тяжелому профессиональному заболеванию — пневмокониозу. С целью предупреждения этого заболевания правилами безопасности установлены предельно допустимые концентрации взвешенной в воздухе пыли, которые в действующих подземных выработках угольных шахт не должны превышать: пыли угольно-породной, содержащей от 10 до 70 % свободной двуокиси кремния, — 2 мг/мЗ; пыли угольной, содержащей от 2 до 10 % свободной двуокиси кремния, — 4 мг/мЗ; пыли угольной, содержащей менее 2 % свободной двуокиси кремния, — 10 мг/мЗ.

Эффективное пылеподавление и снижение ее содержания в шахтной атмосфере до допустимых пределов может быть осуществлено комплексом мероприятий.

Совершенствование конструкции горной машины и режимов ее работы. Конструкция исполнительного органа, режущего инструмента и режим работы машины должны обеспечивать минимальные измельчение угля и пылеобразование, что может быть осуществлено при крупном срезе. Погрузочные органы и устройства машин во избежание большого пылеобразования не должны быть метательного действия.

Эффективное проветривание. Горные выработки с запыленной атмосферой должны активно проветриваться, что определяется количеством подаваемого воздуха для снижения концентрации пыли и скоростью движения воздуха для выноса витающей пыли из забоя.

2. Попереднє зволоження вугілля у масиві.

Предварительное увлажнение угля в массиве. В очистных забоях это может производиться по следующим технологическим схемам.

1. Через длинные скважины, пробуренные параллельно забою из прилегающих к очистному забою подготовительных выработок. При длине лавы более 150 м скважины бурят из двух подготовительных выработок навстречу друг другу, оставляя между ними целик угля примерно 40 м; диаметр скважин 45—100 мм; расстояние между скважинами от 7 до 30 м в зависимости от водопроницаемости угля. При высоконапорном нагнетании (давление воды от 5 до 30 МПа) темп нагнетания составляет в среднем 20—40 л/мин, удельный расход воды 15— 30 л/т. Эффективность пылеподавления достигает 80 %. Для бурения длинных скважин применяют станки типа СБПМ, СБГ200 и др., а коротких длиной до 100 м — станки БШ2М, БИП2 и др. К преимуществам нагнетания воды через длинные скважины следует отнести независимость этих работ от очистных; более равномерное и продолжительное влагонасыщение массива угля; использование одних и тех же скважин для дегазации и увлажнения массива.

2. Через короткие скважины, пробуренные из лавы за зону опорного давления на длину до 30 м. Этот способ применяется в том случае, если первый применить невозможно из-за отсутствия опережения подготовительных выработок. Режим нагнетания тот же, что и при первом способе.

Нагнетание воды в пласт осуществляется из лавы через шпуры диаметром 40— 50 мм и глубиной 2—5 м, через короткие скважины диаметром 42—50 мм и глубиной 5—15 м, через длинные скважины диаметром 30 м.

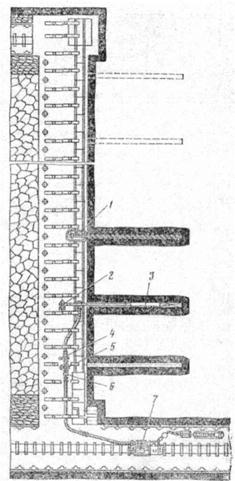

Для бурения скважин диаметром 55 мм и глубиной до 30 м применяют установки 2УГН (рис. 15.1) и др. Установка имеет буровой станок 1 с электродвигателем мощностью 3 кВт. Производительность станка — до 100 м в смену. По окончании бурения каждой скважины станок передвигают по раме конвейера в новое положение. В пробуренную скважину вставляют герметизатор устья скважины 3 длиной 1,5 ми устанавливают упорную стойку 2. Затем по высоконапорному забойному рукаву, имеющему манометр 4, кран 5 и обратный клапан 6, насосом 7 в скважину нагнетают воду под давлением от 3 до 30 МПа.

| Рис. 15.1. Технологическая схема увлажнения угля в массиве через шнуры или скважины, пробуренные из лавы |

|

Подача насоса 90 л/мин. Для удобства передвижения установка смонтирована на тележке на колесном ходу. Этот способ является более трудоемким, чем предыдущий, и организационно затруднительным, поэтому он имеет ограниченное применение.

Орошение мест пылеобразования. Этот способ более эффективен при подаче воды непосредственно в зону разрушения угля, когда пыль еще не перешла во взвешенное состояние. Различают внутреннее орошение и внешнее. В первом случае вода подается под давлением через внутреннюю часть исполнительного органа к резцу или через отверстие в резце к уплотненному ядру угля. Внутреннее орошение следует сочетать с дополнительным внешним орошением, при котором форсунки располагают на корпусе машины в месте погрузки угля на конвейер и других местах. На комбайне устанавливают от 10 до 50 форсунок. Удельный расход воды составляет 20—40 л/т, за исключением тонких пластов, где он не превышает 10—15 л/т из-за неудобств, возникающих в этих условиях при обильном применении воды.

Дата добавления: 2014-12-30; просмотров: 292; Мы поможем в написании вашей работы!; Нарушение авторских прав |