КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Пилоулавлювання.

Загальні відомості про гідропривід.

Гідравлічні механізми переміщення.

Лекція №16

Тема лекції: Загальні відомості про гідропривід.

План лекції

1. Структурна схема гідравлічного механізму переміщення.

2. Робочі рідини гідравлічних механізмів переміщення.

3. Функції та переваги гідравлічних механізмів переміщення.

Література

[1]. c. 116-118

1. Структурна схема гідравлічного механізму переміщення.

Структурная схема механизма перемещения очистного комбайна изображена на рис. 13.6. От вала электродвигателя ЭД вращающийся момент передается через зубчатую передачу III 116 вариатору скорости ВС и от него через вторую зубчатую передачу Л2 — ведущему элементу ВЭ (барабан, звезда, колесо и рейка).

Вариатор скорости представляет собой кинематическое звено, передаточное отношение которого плавно регулируется вручную или автоматически для изменения скорости и направления перемещения очистного комбайна. В вариаторе скорости обычно используется удобный для регулирования вид энергии: энергия рабочей жидкости, энергия выпрямленного электрического тока или энергия электромагнитного поля. Первый вариатор скорости называют гидравлическим, а второй и третий — электрическими. Соответственно механизмы перемещения с этими вариаторами скорости называют гидравлическими и электрическими.

Гидравлический механизм перемещения имеет вариатор, у которого силовой контур образуют насос Н и гидромотор ГМ, соединенные гидролиниями. Рабочая жидкость, нагнетаемая насосом Я, приводит во вращение гидромотор ГМ и последующую кинематическую цепь. Регулируя посредством насоса частоту вращения гидромотора и реверсируя его, изменяют скорость и направление перемещения. В гидравлических механизмах перемещения очистных комбайнов большое распространение получили насосы и гидромоторы радиально-поршневого типа (Г405) и небольшое — аксиально-поршневого («Урал-33», «Урал-37»). Последние, достаточно подробно представленные в предыдущем издании учебника [27], подлежат замене на вновь создаваемые улучшенной конструкции, а поэтому не рассматриваются.

В механизмах перемещения применяют насосы регулируемой подачи, а гидромоторы — нерегулируемой.

Насос Н и гидромотор ГМ являются гидромашинами объемного типа. Особенности этих гидромашин: использование жидкости, практически несжимаемой в диапазоне рабочих давлений, в качестве энергоносителя и передача энергии при помощи статического давления этой жидкости. Применение объемных гидромашин в механизме перемещения обеспечивает: его малые габариты, жесткую характеристику (скорость перемещения, практически, не зависит от усилия перемещения), надежную защиту от перегрузок и простое, легко автоматизируемое управление. Характеристики гидромоторов выражают через рабочий объем q, который соответствует объему жидкости, протекающей через двигатель в течение одного полного оборота вала φ= 2п Крутящий момент двигателя выражается через давление Р по формуле

|

а частота вращения — через общий расход жидкости через двигатель,

|

2. Робочі рідини гідравлічних механізмів переміщення.

Рабочей жидкостью в гидравлическом механизме перемещения является минеральное масло И-40А. Это масло обладает необходимой вязкостью и смазывающей способностью, оно не разрушает уплотнения на каучуковой основе. Температура масла во время работы не должна превышать 60 °С. Размеры загрязняющих масло частиц должны быть не более 10—40 мкм в зависимости от величины рабочего давления и конструкции вариатора скорости.

3. Функції та переваги гідравлічних механізмів переміщення.

Гидравлический механизм перемещения обеспечивает: достаточно большие максимальное тяговое усилие (до 300 кН) и скорость перемещения (до 6—10 м/мин); бесступенчатое регулирование скорости перемещения в широком диапазоне; надежную защиту от перегруза (посредством предохранительного клапана); возможность

автоматизации режима работы комбайна. Благодаря этим преимуществам гидравлический механизм широко применяется в подавляющем большинстве очистных комбайнов, вытеснив механизмы перемещения с механическими вариаторами скорости (храповичные и фрикционные).

Электрические механизмы перемещения применяются пока в опытном порядке. Работы ведутся по двум направлениям: применение в качестве вариатора скорости перемещения электромагнитной муфты скольжения (в очистных комбайнах К103 и КА80 с вынесенной системой подачи ВСП2); применение привода постоянного тока с тиристорным вариатором скорости (в опытном \, порядке на комбайнах КШ1КГ, 2КШЗ).

Электрический механизм перемещения обладает основными преимуществами гидравлического и сохраняет при этом большую надежность. Недостатки электрического механизма перемещения: отсутствие или затруднительность получения тормозного режима работы вариатора скорости при работе на пластах с повышенными углами падения (8—35°); полная потеря несущей способности в момент выключения вариатора скорости; необходимость наличия в кинематической цепи муфты предельного моментг защищающей редуктор механизма перемещения от динамических усилий, создаваемых большой маховой массой вариатора при внезапной остановке комбайна; невозможность встройки его в комбайн из-за значительных габаритов электрического вариатора при работе на пластах мощностью менее 1,2 м; необходимость создания и освоения нового специального электрооборудования.

Контрольні питання

1. Переваги і недоліки гідравлічних механізмів переміщення.

2. Вимоги до робочих рідин гідравлічних механізмів переміщення.

3. Структурна схема гідравлічних механізмів переміщення.

Лекція №17

Тема лекції: Гідронасоси і гідродвигуни.

План лекції

1. Конструктивне виконання та принцип роботи гідронасосів.

2. Конструктивне виконання та принцип роботи гідродвигунів.

Література

[1]. c. 120-123

1. Конструктивне виконання та принцип роботи гідронасосів.

Насос 18 трубопроводами 16 и 20 соединен со вставкой 21, которая вварена в корпус 17. Каналы во вставке соединяют трубопроводы 16 и 20 со входами гидромотора //. Фильтр 15 тонкой очистки рабочей жидкости установлен поперек механизма перемещения и может очищаться с любой стороны. Прокладка цепи по механизму перемещения 1Г405 соответствует схеме, представленной на рис. 2.26. Ввод и вывод цепи осуществляются с помощью ручьев 22 (см. рис. 13.7) и 25 я отклоняющих роликов 23.

Редуктор гидромеханического привода состоит из вал-шестерни 13, блока шестерен 12 и двух выходных валов, на каждом из которых установлены зубчатое колесо 10 и цепная звезда 9. Вал-шестерня 13 соединена с гидромотором 11 зубчатой муфтой, которая расположена внутри вал-шестерни. Блок шестерен 12 установлен на оси. Синхронное вращение звезд обеспечивается зацеплением между собой соосных с ними зубчатых колес. В боковой камере гидромеханического редуктора находятся датчик 19 скорости перемещения и фильтр системы орошения.

Во взрывобезопасной камере электроблока 28 располагаются: реверсивный комбайновый выключатель 30 типа ВРК2; блоки питания 29; электронный регулятор 27 типа «УРАН»; проходные зажимы 26 для присоединения кабелей, кнопок «Стоп» с фиксацией выключения комбайна, фары и др. На стенке электроблока установлены: штепсельный ввод 1; рукоятка 2 реверсивного выключателя ВРК2; пульт управления 4, который входит в состав регулятора «УРАН»; электрогидроблок 6 с установленным на нем электрогидрораспределителем 5 типа РП2; коробка 3 для подключения кабелей регулятора «УРАН» и электрогидрораспределителя РП2; кран 7 включения комбайна и реле 8 контроля.

Конструкция электроблока и гидромеханической части позволяет производить их перемонтаж в зависимости от расположения забоя (правый или левый), что необходимо для того, чтобы тяговая цепь располагалась по отношению к забою так, как это изображено на рис. 13.2, а рукоятки управления — на боковой поверхности корпуса со стороны выработанного пространства.

Охлаждение механизма перемещения осуществляется водой из системы орошения, которая пропускается по каналу между верхней крышкой гидромотора 11 и кожухом 14.

|

Радиально-поршневой насос HFI120 (рис. 13.8) является насосом регулируемой подачи с реверсивным направлением движения рабочей жидкости. Насос приводится электродвигателем комбайна, вал которого соединен зубчатой муфтой с эксцентриковое втулкой 22. Втулка установлена на шарикоподшипниках 18 и 21 в крышке 16, которая соединена с корпусом 10 болтами. Выход насоса в камеру зубчатой муфты уплотнен установленными в крышке 20 круглым резинозым кольцом и манжетой, что позволяет отсоединять заполненный маслом механизм перемещения от электродвигателя. Ротор 6 из высокопрочного чугуна вращается па стальной закаленной оси 9 на шарикоподшипниках 11 и 17. Ось установлена в корпусе 10 с натягом. В радиальных отверстиях ротора расположены 11 пар поршней 5, а в его центральном отверстии с натягом установлена бронзовая ра:пределительнсл втулка 12. На наружной поверхности втулки выполнены 11 пазов — по одному напротив каждой пары поршней 5. Дно каждого паза имеет окно, которое поочередно соединяет свою пару поршней с распределительными пазами а я б на оси 9 (два1капала для подвода рабочей жидкости и два для ее отвода). Таким образом, распределительная втулка 12 и ось 9

| Рис. 13.8. Радиально-поршиевой насос НП120 |

образуют осевой распределитель насоса. Ротор эксцентриковой втулкой 22 через четырехроликопую муфту 23 связан с электродвигателем. В средней части эксцентриковой втулки 22 установлена на шарикоподшипниках обойма 19, толкающая плунжер, находящегося над ней одноплунжерного насоса, который предназначен для подпитки силозой части гидросистемы механизма перемещения.

Статор 1 представляет собой стальное кольцо с двумя цапфами. Он расположен в проеме между корпусом 10 и крышкой 16. В статоре установлен подшипник 15, который вместе с ротором изолирован войлочными кольцами 14 от рабочей жидкости для уменьшения потери энергии на ее перемешивание.

Внутренняя поверхность подшипника 15 выполнена биконической, в результаге чего точка контакта находится на краю сферической головки поршня 5. Действующая в этой точке сила создает момент, поворачивающий поршень 5 относительно его оси, вследствие чего поршень катится по конической поверхности подшипника 15 без проскальзывания. Качение головок поршней 5 по конической поверхности подшипника 15 обеспечивает их долговечность.

На цапфах статора установлены с натягом стальные закаленные втулки 3 и 7, которые вместе с цапфами образуют поршни. Последними статор опирается на стальные закаленные гидроцилиндры (крышки) 2 и 8.

Подводя рабочую жидкость в эти цилиндры и отводя ее из них через штуцеры 4, можно перемещать статор / относительно ротора, изменяя величину и знак эксцентриситета е, что обеспечивает бесступенчатое

регулирование скорости перемещения в пределах 0—6 м/мин и ее реверсирование

В корпусе 10 установлены два обратных клапана 13, входы которых расположены ниже уровня жидкости и через которые насос может заполняться самовсасыванием. К этом же корпусе установлены предохранительные клапаны, защищающие насос НП120 от перегрузок и образующие единый блок.

2. Конструктивне виконання та принцип роботи гідродвигунів.

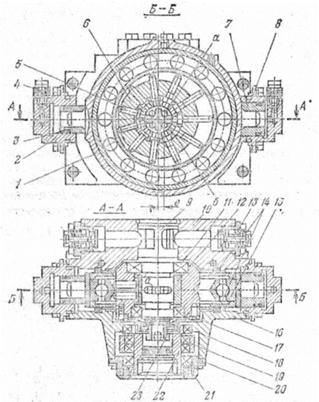

|

Рис. 13.9. Радиально-поршневой гидромотор ДП510И

Гидромотор ДП510И (рис. 13.9) является гидромотором многократного действия — каждый его поршень совершает девять двойных ходов за каждый оборот ротора. Гидромоторы этого типа имеют большой рабочий объем, создают относительно большой вращающий момент и называются высокомоментными.

Корпус гидромотора ДП510И состоит из верхней крышки /, статора 7 и нижней крышки 11, стянутых девятью болтами. Верхняя крышка / представляет собой круглый диск с цапфой, на которую насажена втулка 2. На поверхности этой втулки выполнены 18 распределительных окон А, которые поочередно соединены с напорной и сливной гидролиниями. На поверхности втулки имеются две дорожки, по которым катятся игольчатые ролики 13 и 14. Между роликами вставлены чугунные кольцевые сегменты, предотвращающие перекос и заклинивание игольчатых роликов. Профиль статора 7 состоит из девяти впадин; на участке Г каждой впадины точки профиля удаляются от центра статора, а на участке В приближаются к нему. Каждому участку соответствует одно окно А на распределительной втулке 2.

В радиальных отверстиях и пазах ротора 4 расположены 13 пар поршней 8 и 13 траверс 6 с игольчатыми катками 5, в его центральном отверстии с натягом установлена цементированная и закаленная распределительная втулка 3. На наружной поверхност" распределительной втулки расположены 13 пазов — по одному напротив каждой пары поршней. В дне каждого паза имеется окно Б, которое по мере поворота ротора 4 поочередно соединяет свою пару поршней то с напорным, то со сливным окном А распределительной втулки 2. Таким образом, распределительные втулки 2 и 3 образуют цапфенный распределитель гидромотора с диаметральным зазором 0,04—0,05 мм между ними.

Контрольні питання

1. Призначення та класифікація гідронасосів і гідродвигунів.

2. Конструктивне виконання радіально-поршневих гідромашин.

3. Конструктивне виконання аксіально-поршневих гідромашин.

Лекція №18

Тема лекції: Механізми переміщення 1Г405, Урал 37.

План лекції

1. Улаштування механізму переміщення 1Г405.

2. Гідрокінематична схема 1Г405.

Дата добавления: 2014-12-30; просмотров: 368; Мы поможем в написании вашей работы!; Нарушение авторских прав |