КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Бурение шпуров и скважин

Трудовые затраты на бурение шпуров:

, чел-см. или

, чел-см. или  , чел-см.,

, чел-см.,

где: lшп – длина шнура, м;

Nшп – количество шпуров в отбиваемом слое (заходке);

nбур – число бурильщиков для обслуживания перфоратора;

nП – число исполнительных органов бурового станка;

Qп – эксплуатационная производительность перфоратора, м/см.;

Qб.у. – эксплуатационнаяпроизводительность бурильной установки, м/см.

Продолжительность обуривания забоя, слоя, заходки, уступа рассчитывается по формуле:

, см.,

, см.,

где: Т б - трудовые затраты на бурение шпуров, чел-см.;

- число бурильщиков, одновременно работающих в забое, чел.

- число бурильщиков, одновременно работающих в забое, чел.

1.

2.

3.

3.1.

3.1.1. Методика расчёта рациональных режимных параметров бурения

1.

2.

3.

3.1.

3.1.1.

3.1.1.1. Вращательно-ударный способ бурения

Наибольшую производительность при эксплуатации шахтных бурильных установок можно получить только при обеспечении рациональных режимных параметров бурения. К ним относятся: число ударов на один поворот бура, частота вращения бура, осевое усилие, энергия удара, интенсивность очистки шпура.

Угол поворота (градус) между ударами (по О.Д. Алимову и Л.Т. Дворникову) [15]:

,

,

где: Ay – энергия удара поршня ударника, Дж;

f – коэффициент крепости горных пород.

Значения Ay и f выбираются в соответствии с технической характеристикой бурильной установки и крепости буримых пород.

Число ударов за один оборот бура:

, шт.

, шт.

Рациональная частота ударов бурильной машины:

, Гц

, Гц

Частота вращения бура:

, с

, с

Крутящий момент на буре:

M = 500-25f, Н.м.

Механическая скорость бурения вращательно-ударной установки:

мм/мин.

мм/мин.

Техническая скорость бурения вращательно-ударной установки определяется из формул:

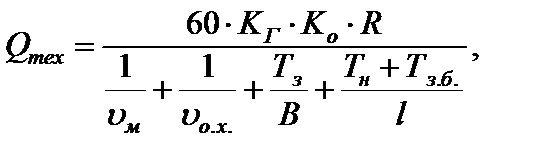

м/ч,

м/ч,

где: KГ – коэффициент готовности установки;

R – число бурильных машин на установке;

Ко – коэффициент одновременности.

В расчётах можно принимать:

Ко=1, если число бурильных машин R=1;

Кo=0,8при R=0,8;

Ko=0,7 при R=3;

- механическая скорость бурения, м/мин;

- механическая скорость бурения, м/мин;

- скорость обратного хода бурильной головки, м/мин, указывается в технической характеристике бурильной установки. Среднее значение

- скорость обратного хода бурильной головки, м/мин, указывается в технической характеристике бурильной установки. Среднее значение  = 6÷16 м/мин.;

= 6÷16 м/мин.;

Тз – время замены резца, Тз=1;

В – стойкость резца (коронки) на одну заточку, м;

Tн – время наведения бурильной машины с одного шпура (скважины) на другой, Тн=1÷3 мин.;

Тз.б. – время забуривания шпура (скважины), Тз.б.= 2÷3 мин.

Стойкость резцов за одну заточку В можно определить по формуле:

,

где: qk – расход буровых коронок на 1000 м бурения (см. табл. 11)

Данные о расходе буровых штанг, коронок и сжатого воздуха в зависимости от крепости буримых пород приведены в табл.11.

l – глубина бурения, м.

Коэффициент готовности KГ:

,

,

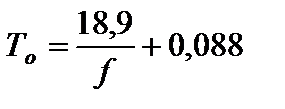

где: То – наработка на отказ;

Tв – время восстановления отказа.

Значения То, Тв определяются в зависимости от крепости буримых пород (табл. 12).

Таблица 11

| Наименование | Коэффициент крепости пород, f | |||

| 6-8 | 8-10 | 10-12 | 12-14 | |

| Расход буровых коронок, qk | ||||

| Расход буровых штанг, qш | ||||

| Расход сжатого воздуха, qв |

Таблица 12

| Тип бурильной машины | Наработка наотказ То, ч. | Время восстановления Тв, ч. |

| БУ-1, СБКН-2Н, СБКН-2П |

|

|

| БУР-2 |

|

|

| СБУ-2М, СБУ-2К, БУЭ-1М |

|

|

Для бурильных установок, не приведённых в табл. 12, коэффициент готовности можно принимать равным КГ=0,8.

1.

2.

3.

3.1.

3.1.1.

3.1.1.1.

3.1.1.2. Ударно-вращательный способ бурения шпуров

К бурильным машинам ударно-вращательного способа бурения шпуров относятся буровые станки с выносными гидравлическими и пневматическими бурильными головками, у которых ударная мощность Ny выше мощности, расходуемой на вращение бурового инструмента Nвр. Наиболее широко на практике используют станки типа КБУ-50, КБУ- 80, УБШ-322, УБШ-662, оснащённые перфораторами с независимым вращением бура типа ПК-60 и ПК-75, а также станков типа БКТ-2, ГБГ, ВТФ, УБШ-321Г, оснащенных гидравлическими бурильными головками.

Методика расчёта рациональных режимных параметров бурильных машин для ударно-вращательного бурения шпуров

При ударно-вращательном бурении рациональная частота вращения бурового инструмента определяется по формуле:

, с-1,

где: dшп - диаметр шпура (скважины), мм (приведённая формула справедлива при 35<dшп<80 мм.)

Начальная механическая скорость бурения первого метра шпура или скважины определяется из формулы:

мм/с,

где: A – энергия удара перфоратора, Дж;

n – частота ударов, Гц;

d – диаметр бурения, мм;

f – коэффициент крепости пород.

Значение крепости пород f и диаметра бурения выбираются в соответствии с характеристиками бурового оборудования.

Значения энергии ударного импульса Ay и частоты ударов n приведены в справочной литературе.

Теоретическая производительность при ударно-вращательном бурении шпуров определяется из формулы:

м/ч,

где: e – основание натурального логарифма;

а – декремент затухания энергии ударного импульса, который зависит от типа бурильной головки (табл. 13);

l – глубина бурения, м.

Таблица 13

| Тип бурильной головки | ПП-54В | ПК-60 | ПК-75 | ИРД24-75 | Гидроударники |

| Декремент затухания | 0,24 | 0,05 | 0,04 | 0,03 | 0,02 |

Техническая производительность бурильных машин ударно-вращательного действия для бурения шпуров:

м/ч,

м/ч,

где: tн – время навинчивания одной штанги, мин. (tн = 0,5 мин.);

tp – время развинчивания одной штанги, мин. (tp = 1 мин.);

l – длина одной буровой штанги, м. (в расчётах принимать l из технической характеристики станка, ориентировочно l=0,7-1,5 м);

Тз – время замены бурового инструмента, Тз=2 мин.;

В – стойкость резца (коронки) на 1000 м бурения:

м,

м,

Значения qk выбираются из данных табл.14 в зависимости от крепости буримых пород.

Таблица 14

| Наименование | Коэффициент крепости буримых пород, f | ||||||

| 6-8 | 8-10 | 10-12 | 12-14 | 14-16 | 16-18 | 18-20 | |

| Расход коронок при диаметре: 40 мм 43 мм 46 мм | |||||||

| Расход буровых штанг, кг | |||||||

| Расход сжатого воздуха, м3 |

Примеры расчёта по приведённой методике

Пример 1. Определить начальную механическую скорость бурения перфоратором ПК60А в породах крепостью f=12. Энергия удара перфоратора A=95 Дж; частота ударов n=45 Гц, диаметр шпура 43 мм.

Решение. Определить начальную механическую скорость бурения шпура:

м/мин.

м/мин.

Пример 2. Определить теоретическую производительность станка для следующих данных: d=56 мм; L=20 м; l=1,2 м; В=20 м;  н=0,56 м/мин; α = 0,04; R=1; k0=1.

н=0,56 м/мин; α = 0,04; R=1; k0=1.

Решение. Теоретическая производительность по предложенной методике определяется:

м/ч.

Пример 3. Вычислить техническую производительность станка для условий примера 2 и следующих данных: kг=0,9; tн=0,5мин.; tр=1мин.; Тнп=5 мин.; Tзб=1 мин.; Т3 = 4 мин.

Решение.Техническая производительность определяется:

м/ч.

м/ч.

Эксплуатационная производительность бурения определяется исходя из длительности смены, затрат времени на подготовительно-заключительные операции и простои по организационно-техническим причинам:

, м/см,

, м/см,

где: Тсм – продолжительность смены, мин.;

Тп.з. – время подготовительно – заключительных операций, мин. (в расчётах принимать Тп.з. = 30-50 мин.);

То.п. – время организационных простоев, мин.;

Тп. – время перегона бурильной установки, в расчётах принимается Тп = 15-30 мин.

1.

2.

3.

3.1.

3.1.1.

3.1.1.1.

3.1.1.2.

3.1.1.3. Ударно-вращательный способ бурения глубоких скважин

К машинам данного типа относятся буровые станки типа НКР–100М с погружными пневмоударниками (П1-75; M-48; M-1900), а также самоходные и колонковые буровые станки типа КБУ-50; КБУ-80; ПБУ-80; СБУ-80С; СБУ-50С и др., оснащённые мощными погружными (выносными) пневмо- и гидроударниками.

Начальную механическую скорость бурения скважин определяют по формуле:

, мм/с,

где: А - энергия удара, Дж;

n - частота ударов, с-1;

d - диаметр долота, мм;

f - коэффициент крепости буримых пород.

Тип применяемого пневмо- или гидроударника принимается по технической характеристике бурового станка.

Механическая скорость бурения пневмоударниками при заданной глубине скважины:

, м/мин.

, м/мин.

где:  - коэффициент падения скорости бурения с глубиной скважины; в расчётах можно принимать

- коэффициент падения скорости бурения с глубиной скважины; в расчётах можно принимать  = 0,0004;

= 0,0004;

L - глубина скважины, м.

Средняя скорость бурения скважины:

, м/мин.

, м/мин.

Время бурения скважины:

, мин.

, мин.

Время бурения 1 м скважины:

, мин.

, мин.

Теоретическая производительность станка:

, м/ч.

, м/ч.

Техническая производительность станка:

, м/ч,

где: КГ – коэффициент готовности станка, Кг = 0,8-0,9;

В – стойкость долота на одну заточку, м:

,

,

где: qд – расход долот на 1000 м бурения (табл.15).

Таблица 15

| Наименование | Коэффициент крепости буримых пород, f | |||||

| 6-8 | 8-10 | 10-12 | 12-14 | 14-16 | 16-18 | |

| Расход долот на 1000м. скважин, шт. | 8/5 | 14/8 | 25/10 | 40/15 | 53/28 | 71/37 |

| Расход буровых штанг, кг/м | 0,08 | 0,12 | 0,15 | 0,17 | 0,19 | 0,22 |

| 0,025 | 0,02 | 0,03 | 0,04 | 0,06 | 0,08 | |

| Расход сжатого воздуха, м3/м | ||||||

| Расход воды, м3/м | ||||||

В числителе приведён расход при диаметре скважин 105 мм, в знаменателе – при диаметре 155 мм.

tн, tр – время навинчивания – развинчивания одной штанги, мин. tн = 0,5 мин., tр = 1 мин.;

l – длина штанги, l = 0,7-1,2 м;

Тз – время замены долота Тз = 4 мин.;

Тн.п. – время наведения станка на скважину, Тн.п. = 4 мин.;

Тз.б. – время забуривания, Тз.б. = 1 мин.;

L – глубина скважины, м.

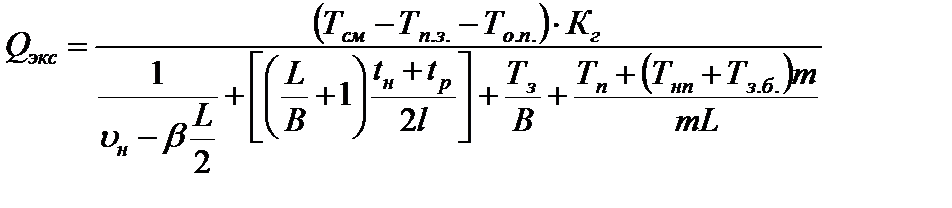

Эксплуатационная производительность буровых станков ударно-вращательного действия с погружными пневмоударниками определяется с учётом простоев станка по организационным причинам:

, м/см.,

, м/см.,

где: Тсм – продолжительность смены, мин.;

То.п. – время организационных простоев, То.п. = 10-20 мин.;

Тп – время перемещения станка в течении смены, Тп = 20 мин.;

Тп.з. – время подготовительно-заключительных операций, Тп.з.= 15-25 мин.;

m – число скважин в веере, в расчётах принимать усреднённое значение m = 12.

1.

2.

3.

3.1.

3.1.1.

3.1.1.1.

3.1.1.2.

3.1.1.3.

3.1.1.4. Шарошечный способ бурения

Шарошечная буровая машина независимо от классификационных признаков состоит их следующих узлов: механизма подачи, механизма вращения, механизма свинчивания и развинчивания буровых штанг, пульта управления и насосной станции. Шарошечные машины, применяемые на открытых разработках, резко отличаются габаритами, весом и наличием гусеничного хода от станков для подземного бурения.

4.Механическая отбойка руды комбайнами

Применение комбайнов значительно упрощает организацию работ и повышает темпы проведения выработок и производительность труда горнорабочих.

Все современные проходческие комбайны используют механический способ разрушения породы и применяются при проведении горных выработок и ведении очистных работ по породе с коэффициентом крепости f менее 6. Ведутся опытные работы по созданию комбайнов для применения их по рудам и породам с коэффициентом крепости до 10-12.

Российская промышленность выпускает следующие типы комбайнов: 4ПУ; ПК-3Р; ПК-8М; ПК-9Р; 4ПП-2; ГПК; ГПКС; 4ПП-5; «Союз-19у»; Урал-10КСА; Урал-20КСА; Урал-38; КРТ.

Анализируя производительность комбайнов, следует обратить внимание на технические возможности комбайнов и на организацию их работы в забое.

1.

2.

3.

4.

1.

2.

3.

4.

4.1. Расчёт производительности очистных комбайнов

Теоретическая производительность комбайнов бурового типа определяется по формуле:

, т/мин., или:

, т/мин., или:

, т/мин.,

, т/мин.,

где: S – площадь разрушаемого исполнительным органом сечения выработки, м2;

– максимально возможная для крепости разрушаемой породы скорость подачи исполнительного органа на забой, м/мин.;

– максимально возможная для крепости разрушаемой породы скорость подачи исполнительного органа на забой, м/мин.;

- плотность разрушаемой породы, т/м3.

- плотность разрушаемой породы, т/м3.

Теоретическую производительность проходческих комбайнов бурового типа определяется по формулам:

, м3/мин.

, м3/мин.

, м/мин.

, м/мин.

Значение максимально возможной скорости подачи ротора исполнительного органа  на забой определяется по формуле:

на забой определяется по формуле:

, м/мин.

, м/мин.

где: Nи.о. – мощность привода исполнительного органа, кВт;

- КПД привода исполнительного органа,

= 0,8-0,9;

= 0,8-0,9;

S – площадь разрушаемого исполнительным органом сечения выработки, м2;

Нw – удельная энергоёмкость процесса разрушения, кВт·ч/м3.

Усреднённые значения Нw

Таблица 16

| Крепость породы f | Тип комбайна | |

| Урал – 10КС Урал – 20КС | ПК – 8М | |

| 1,1 | 0,8 | |

| 1,3 | 1,0 | |

| 1,6 | 1,35 | |

| 2,7 | 2,20 |

Промежуточные значения Нw для пород крепостью f = 0,5; 1,5; 2,5; 3,5 определяются как среднее арифметическое значение Нw для пород крепостью 1, 2, 3, 4.

Для комбайнов избирательного действия теоретическая производительность определяется по формуле:

, т/ч

, т/ч

, м3/ч

, м3/ч

где: m – мощность (толщина) снимаемого слоя угля или породы, м;

В – величина заглубления исполнительного органа в массиве угля или породы, м;

– максимально возможная для заданной породы скорость поперечного (вертикального, горизонтального или наклонного) перемещения исполнительного органа, м/с;

– плотность разрушаемой породы, т/м3.

– плотность разрушаемой породы, т/м3.

Учитывая, что коронка исполнительного органа проходческого комбайна имеет форму усечённого конуса, толщину снимаемого слоя определяют по формуле:

, м,

, м,

где: Dк – максимальный диаметр конической коронки по резцам, м.

Величину заглубления коронки исполнительного органа в массив принимают в зависимости от крепости разрушаемого угля или породы.

Усреднённые значения величины В можно получить из формулы:

, м.

Значения максимально возможной скорости поперечного (вертикального, горизонтального или наклонного) перемещения исполнительного органа в зависимости от крепости разрушаемой породы можно определить из формулы:

, м/мин.

Усреднённые значения Нw для комбайнов избирательного действия приведены в табл. 17.

Таблица 17

| Крепость породы f | Тип проходческого комбайна | |||

| 4ПУ ПК-3Р | ГПКС | ПК-9Р ГПК-2 | 4ПП-2 4ПП-5 | |

| 0,5 | 0,5 | 0,55 | - | |

| 0,8 | 0,8 | 0,85 | - | |

| 1,1 | 1,1 | 1,15 | 1,2 | |

| - | 1,8 | 1,8 | 2,4 | |

| - | - | 3,5 | 3,7 | |

| - | - | - | 5,0 |

Техническая производительность комбайнов бурового типа определяется по формуле:

, т/м; м3/мин; м/мин.

где: – коэффициент технической производительности комбайна, определяющий снижение его теоретической производительности за счёт регламентированных простоев, зависящих от конструкции комбайна: техническое обслуживание, замена изношенного инструмента и т.д.

Как показывает опыт эксплуатации комбайнов бурового типа, величина коэффициента технической производительности Ктех в зависимости от конструкции и степени их технического совершенства составляет 0,5-0,7.

Аналитически Ктех можно определить из формулы:

,

,

где: КГ – коэффициент готовности, в расчётах следует принимать КГ = 0,8;

Тпр.б. – время регламентированных простоев комбайна, зависящих от его конструкции, мин.;

Lв – длина проведённой выработки до замены изношенных резцов, мин.;

– максимально возможная для данной породы скорость подачи исполнительного органа на забой, м/мин.

Время регламентированных простоев определяется из формулы:

,мин.

,мин.

где: – время маневровых операций на отодвигание комбайна от забоя для замены резцов,

определяется из формулы:

определяется из формулы:

, мин.

где: а – величина отодвигания исполнительного органа комбайна для замены резцов; в расчётах принимать а = 0,8-1,0 м;

- маневровая скорость передвижения проходческого комбайна, м/мин.

- маневровая скорость передвижения проходческого комбайна, м/мин.

В расчётах  выбирается из технической характеристики комбайна в соответствии с вариантом выполнения задания и технической характеристикой комбайна.

выбирается из технической характеристики комбайна в соответствии с вариантом выполнения задания и технической характеристикой комбайна.

Время замены инструмента Тз.и. определяется из формулы:

, мин.

, мин.

где: tр – время замены резца, tр = 1,0 мин.

Длина пройденной выработки Lв комбайном бурового типа до замены резцов определяется из формулы:

, м,

, м,

где: ng – допускаемый процент выхода из строя резцов, ;

N – общее число резцов на исполнительном органе, шт.;

S – площадь поперечного сечения выработки, м2;

nу – удельный расход резцов на единицу объёма отбитого массива угля или породы, nу = 0,15 шт./м3.

Техническая производительность проходческих комбайнов избирательного действия определяется по формуле:

Qтех=Kтех·Qтеор, т/мин.; т/ч,

где: Ктех – коэффициент технической производительности комбайна избирательного действия, зависящий от его конструкции.

Значение коэффициента технической производительности определяется из формулы:

где: КГ – коэффициент готовности комбайна; Кг = 0,9;

Тпр.и. – время регламентированных простоев комбайна (маневровые операции, техническое обслуживание, замена изношенного инструмента), зависящее от его конструкции, мин.;

Lи.о. – путь, пройденный исполнительным органом комбайна за один цикл обработки забоя, м, определяется графически по схеме отработки забоя или аналитически по формуле:

, м,

, м,

где: Н – высота выработки, м;

Dк – диаметр коронки исполнительного органа, м;

ан, ав – ширина нижнего и верхнего оснований трапецеидальной выработки, м.

- максимально возможная для заданной крепости породы скорость поперечного (горизонтального, вертикального или наклонного) перемещения стрелы исполнительного органа комбайна, м/с.

Время регламентированных простоев комбайна избирательного действия определяется из формулы:

, мин.,

, мин.,

где: Тм.о. – время маневровых операций на выдвижение коронки исполнительного органа из забоя, мин.:

, мин.,

где: В – величина заглубления коронки исполнительного органа в зависимости от крепости разрушаемой породы, м.;

- маневровая скорость телескопической раздвижки стрелы исполнительного органа, м/мин.;

– время на отодвигание комбайна от забоя для замены инструмента, мин.:

– время на отодвигание комбайна от забоя для замены инструмента, мин.:

, мин.,

, мин.,

где: а – величина отодвигания комбайна от забоя, м, в расчётах принимать а = 0,6-0,8 м.;

nд – допустимый процент выхода резцов из строя, %;

nу – удельный расход резцов в зависимости от крепости разрушаемых пород.

В расчётах принимать: nу = 0,35 шт./м3 (при f = 3); nу = 0,25 шт./м3 (при f = 2); nу = 0,1 шт./м3 (при f = 1).

Эксплуатационная производительность комбайнов определяется с учётом регламентированных простоев, зависящих от конструкции комбайна и его технического уровня, а также простоев по организационным причинам.

Эксплуатационная производительность определяется по формуле:

, т/мин.; т/ч.,

, т/мин.; т/ч.,

где: Кэ – коэффициент эксплуатационной производительности.

Для комбайнов бурового типа:

Для комбайнов избирательного действия:

,

,

где:  – максимально возможная скорость подачи исполнительного органа комбайна бурового действия для заданной крепости разрушаемой породы, м/мин.;

– максимально возможная скорость подачи исполнительного органа комбайна бурового действия для заданной крепости разрушаемой породы, м/мин.;

– максимально возможная скорость поперечного перемещения стрелы исполнительного органа проходческого комбайна избирательного действия для заданной крепости разрушаемой породы, м/с;

– максимально возможная скорость поперечного перемещения стрелы исполнительного органа проходческого комбайна избирательного действия для заданной крепости разрушаемой породы, м/с;

То.п. – время организационных простоев комбайна (мин.), зависит от технологической схемы проходки забоя, организационных причин и т.д.

Как показывает опыт эксплуатации проходческих комбайнов бурового и избирательного действия, усреднённое значение То.п. можно принимать:

- для комбайнов бурового типа;

- для комбайнов бурового типа;

- для комбайнов избирательного действия.

- для комбайнов избирательного действия.

Расчёт по приведённой выше методике рекомендуется производить при использовании в курсовом проекте современных зарубежных самоходных буровых установок. Для расчёта параметров бурения с использованием отечественной техники или при отсутствии ряда данных расчёт производить по упрощенной методике, приведенной ниже.

Эксплуатационную производительность перфораторов при бурении шпуров в зависимости от типа перфоратора и коэффициента крепости руды при эталонном диаметре шпуров 43 мм, давлении сжатого воздуха в магистрали 6 кГс/см2; глубине шпура 1,5 м, следует принимать по данным табл. 18.

При отклонении от указанных условий значение производительности перфоратора корректируется умножением на поправочные коэффициенты: kd – на диаметр шпура (табл. 19); kl - глубину шпура (табл. 20); kв – давление сжатого воздуха (табл. 21).

Таблица 18

Эксплуатационная производительность перфораторов при бурении шпуров, м/см

| f | ГРУППА И ТИП ПЕРФОРАТОРА | |||||

| Ручной | Телескопный | |||||

| Легкий массой до 18 кг мощн. до 1.1 кВт | Средний массой 18-24 кг и мощностью 1,03-1,6 кВт | Тяжелый массой 24 кг, мощностью 1,62-2,2 кВт | Тяжелый массой 24 кг и мощностью свыше 2,2 кВт | Легкий массой до 30 кг, мощн. 2,21 кВт | Средний массой до 45 кг, мощн. 2,2 кВт | |

| 20 – 18 17– 15 14 – 13 12 – 11 10 – 9 8 – 7 6 – 4 < 4 | - - - | - | - |

Таблица 19

Значения поправочных коэффициентов на диаметр шпура

| Диаметр шпура, мм | ||||||

| Коэффициент, kd | 1,50 | 1,25 | 1,10 | 1,00 | 0,90 | 0,80 |

Таблица 20

Значения поправочных коэффициентов на глубину шпура

| Глубина шпура, м | 1,5 | 2,5 | 4,0 |

| Коэффициент, kl | 1,00 | 0,95 | 0,90 |

Таблица 21

Значения поправочных коэффициентов на давление сжатого воздуха

| Давление воздуха, МПа | 0,5 | 0,55 | 0,6 | 0,65 | 0,7 | 1,2 | 1,8 |

| Коэффициент kв | 0,80 | 0,90 | 1,00 | 1,10 | 1,25 | 2,0 | 3,0 |

Таблица 22

Эксплуатационная производительность телескопных перфораторов при бурении скважин, м/см

| f | Диаметр скважин, мм | ||||

| Более 18 | |||||

| 18 - 15 | |||||

| 14 - 13 | |||||

| 12 - 11 | |||||

| 10 - 9 | |||||

| 8 - 7 | |||||

| 6 - 4 | |||||

| Менее 4 |

Примечание: при глубине скважин до 6 м необходимо вводить поправочный коэффициент 1,25.

Эксплуатационную производительность колонковых перфораторовпри глубине скважин до 15 м, диаметре 85 мм и давлении сжатого воздуха 0,6 МПа принимать по табл. 23.

Таблица 23

Эксплуатационная производительность колонковых перфораторов при бурении скважин диаметром 85 мм за 7-ми часовую смену

| f | Эксплуатационная производительность, м/см |

| Более 18 | |

| 18 - 15 | |

| 14 - 13 | |

| 12 - 11 | |

| 10 - 9 | |

| 8 - 7 | |

| 6 - 4 | |

| Менее |

При отклонении от указанных условий эксплуатационную производительность колонковых перфораторов определяют с применением коэффициентов на давление сжатого воздуха (табл. 26), диаметр

(табл. 24) и глубину скважины

(табл. 24) и глубину скважины  (табл. 25).

(табл. 25).

Таблица 24

Значения поправочных коэффициентов на диаметр скважины

| Диаметр скважины, мм | ||||

| Коэффициент | 2,20 | 1,60 | 1,25 | 1,00 |

Таблица 25

Значения поправочных коэффициентов на глубину скважины

| Глубина скважины, м | До 10 | 10 -15 | 15 - 20 | 20 - 25 |

Коэффициент

| 1,2 | 1,0 | 0,8 | 0,7 |

Таблица 26

Значения поправочных коэффициентов на давление сжатого воздуха

| Давление сжатого воздуха, МПа | 0,5 | 0,55 | 0,6 | 0,65 | 0,7 | 1,2 | 1,8 |

| Коэффициент kв | 0,80 | 0,90 | 1,00 | 1,10 | 1,25 | 2,0 | 3,0 |

Эксплуатационная производительность буровых станков ударно-вращательного бурения (с погружными пневмоударниками) за 7-часовую смену при глубине бурения до 30 м, угле наклона скважин к горизонтали от 0 до  и давлении сжатого воздуха в забое 0,6 МПа, в зависимости от коэффициента крепости породы принимать по табл. 27. При глубине бурения более 30 м необходимо вводить коэффициент 0,9.

и давлении сжатого воздуха в забое 0,6 МПа, в зависимости от коэффициента крепости породы принимать по табл. 27. При глубине бурения более 30 м необходимо вводить коэффициент 0,9.

Таблица 27

Сменная эксплуатационная производительность буровых станков ударно-вращательного бурения, м

| Диаметр скважины, мм | ||

| 20 - 19 | 4,5 | 3,4 | 2,3 |

| 18 - 15 | 11,0 | 8,2 | 5,5 |

| 14 - 13 | 17,0 | 12,5 | 8,5 |

| 12 – 11 | 20,0 | 15,9 | 10,0 |

| 10 – 9 | 27,0 | 20,0 | 13,5 |

| 8 - 7 | 40,0 | 30,0 | 20,0 |

| 6 - 4 | 64,0 | 47,5 | 32,5 |

| Менее 4 | 88,0 | 65,5 | 45,0 |

При угле наклона скважины к горизонтали от 45 до 90о и от минус 45 до минус 90о принимать коэффициент 0,8.

Эксплуатационную производительность самоходных бурильных установок для бурения шпуров, а также буровых станков шарошечного и вращательно-ударного бурения можно также определить по «Единым нормам выработки и времени на подземные очистные, горнопроходческие и нарезные работы (ЕНВ)» или с помощью инженерно-технических расчётов, исходя из технической производительности оборудования и времени «чистого» бурения в течение смены.

Дата добавления: 2014-12-30; просмотров: 1880; Мы поможем в написании вашей работы!; Нарушение авторских прав |