КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

|

Стали с обычными химическими свойствами

Стали с особыми физическими свойствами применяют для изготовления деталей машин и механизмов, обладающих этими свойствами. Так, в электротехнике для изготовления постоянных магнитов, электромагнитов, трансформаторов применяют сплавы, имеющие большую магнитную проницаемость. Для элементов электронагревательных устройств, реостатов нужны сплавы с высоким омическим сопротивлением. В приборах, где ферромагнитные материалы могут повлиять на точность показаний, применяются немагнитные сплавы. Все эти свойства стали приобретают за счет введения легирующих примесей. Они являются высоколегированными. Стали и сплавы с высоким омическим сопротивлением состоят из хрома и никеля. Их марки Х15Н60, Х20Н80 и др.

Магнитотвердые сплавы идут на изготовление постоянных магнитов. Их марки 52КФ11, 52 Кф13 (первая цифра – содержание кобальта, цифра после буквы Ф – содержание ванадия в %).

Магнитомягкие сплавымарок 50 Н (50% Ni), З4НКМ, 38НС и др. используют для изготовления сердечников, трансформаторов, электромагнитов.

Немагнитные стали являются заменителями цветных металлов в электромашиностроении. Применяются стали марок Н25, 55Н9Г9.

Износоустойчивые стали используются для изготовления рабочих элементов землеройных машин, шаровых мельниц и других сильно изнашивающихся деталей. К ним относятся высокмарганцовистые стали марки Г13.

Существуют и другие сплавы с особыми физическими свойствами.

К группе сплавов с особыми химическими свойствами относятся высоколегированные коррозионностойкие, жаростойкие и жаропрочные стали.

Коррозионостойкие (нержавеющие) стали – это высокохромистые стали марок 1Х13, 2Х13, 3Х13 и др. (первая цифра указывает на содержание углерода в десятых долях %, остальные – содержание хрома в %). Кроме хрома, в состав сталей вводятся никель, титан, ванадий (марки 1Х13Н3, 1 Х17Н2 и др.)

Жаростойкие (окалиностойкие)стали не окисляются при действии высоких температур и небольших нагрузок. Стойкость против окисления в этих сплавах создается за счет введения хрома, алюминия, кремния. Марки: Х28, Х5, 1Х12 СЮ и др. Из них изготавливаются камеры сгорания, чехлы к термопарам, муфели.

Жаропрочные сталисохраняют прочность при высоких температурах и могут работать в этих условиях под действием больших нагрузок (детали реактивных двигателей, лопасти паровых и газовых турбин). Жаропрочные стали являются одновременно и жаростойкими. Марки жаропрочных сталей: ХН70ВМТЮ, ХН75МБТЮ и др.

|

| 41. Чугуны. Белый чугун. Процессы графитизации в чугунах.

Сплавы железа с углеродом, в которых содержание углерода более 1,7% называются чугунами. Чугуны различаются по структуре, способам изготовления, химическому составу и назначению. По структуре чугуны бывают серые, белые и ковкие. По способам изготовления—обыкновенные и модифицированные. По химическому составу чугуны различают не легированные и легированные, т. е. такие, в составе которых имеются специальные примеси.

Углерод в чугуне может находиться в связанном состоянии – в виде карбида железа (цементита) и в свободном – в виде графитовых включений различной формы, или одновременно в виде карбида и графита. В зависимости от этого различают чугуны.

1. Белый, в нем весь углерод находится в связанном состоянии в виде карбидов, излом чугуна имеет характерный блестящий белый цвет;

2. Серый, большая часть углерода в нем находится в свободном состоянии в виде графита, имеющего пластинчатую форму;

3. Ковкий, большая часть углерода в этом чугуне находится в свободном состоянии в виде графита, имеющего хлопьевидную форму (углерод отжига);

4. Высокопрочный, в нем большая часть углерода находится в свободном состоянии в виде графита, имеющего шаровидную форму.

Белый чугун

Белый чугун применяется в машиностроении в значительна меньших количествах, чем серый. Он представляет собой сплав железа с углеродом, в котором углерод находится в виде химического соединения с железом. Белый чугун очень хрупкий и твёрдый. Он не поддаётся механической обработке режущими инструментами и применяется для отливки деталей, не требующих обработки, или подвергается шлифованию абразивными кругами. В машиностроении применяется белый чугун как обыкновенный, так и легированный. Сварка белого чугуна весьма затруднительна в связи с образованием трещин при нагреве и охлаждении, а также из-за неоднородности структуры, образующейся в месте сварки.

Белый и отбеленный чугун – применение

Описанный выше состав белого чугуна определяет его высокую твердость, сочетающуюся с хрупкостью, затрудняющими в целом обработку заготовок механическими способами (резание, фрезерование и т.д.) и требующими применения специальных приемов такой обработки (инструменты из марок быстрорежущих сталей). В чистом виде применение белых чугунов довольно ограничено.

Промышленностью выпускается специальный, называемый передельным, белый чугун, применение которого специализировано для переплавки в различные стали. Нормирование ГОСТами определяет пониженность содержания в его составе кремниевых добавок и более высокую концентрацию марганцев. Такие заготовки получают литьевыми способами.

В зависимости от степени графитизации при выплавке могут получаться половинчатые, переходные стадии чугунов, эти сплавы принято называть отбеленный чугун. Такой сплав содержит наряду с карбидами железа (химически связанный углерод – Fe3C) графитовый углерод (свободный углерод – C).

И этот чугун используется в качестве фрикционных деталей механизмов сухого трения, таких как всем известные тормозные колодки. Наряду с тем, таким сплавам также свойственна высокая износоустойчивость, поэтому из них выполняют валы и валки на прокатном оборудовании широкого назначения.

Структура белого чугуна – в чем принципиальное отличие?

Растворимость цементитов (Fe3C, где содержание С около 6,5%) в аустенитах (не химическое соединение железа и углерода, а раствор включения, где свободный углерод внедрен в кристаллическую решетку железа) на классической диаграмме состояния железоцементитных сплавов (по таким диаграммам вычисляют состав фазы сплава в тот или иной температурный момент) составляет чуть более двух процентов.

В чугунах углероды могут присутствовать как цементит и графит. Формы зерен графитов и соотношение их количества с цементитами (также количеством и формой) определяют виды чугунов.

По составу они могут иметь добавки кремния, фосфора, серы, марганца. Кроме того, в виду хрупкости, иногда применяется легирование алюминием, никелем, хромом или ванадием. Очевидно, что с изменением характеристик и составов, в спектре сплавов чугунов, углероды могут содержаться в большем количестве, как пластинчатые графиты. И цвет изломов будет серым. Поэтому принято называть такие разновидности серыми.

В таких сплавах железа, углеродов и кремния, присутствуют также сера, марганец и фосфор. В отличие от белого сплава, в сером углерод содержится в свободном виде. В то время как структура белого чугуна содержит углероды в виде карбидов железа.

Как уже говорилось, белым называется чугун, в котором преобладающими связанными углеродными структурами являются ледебуриты (как род состояния цементитов точки плавления), перлиты и собственно цементиты. Такое сочетание придает материалу высокую твердость и хрупкость, что затрудняет прямое его применение. Из такого применения можно назвать его использование для изготовления великолепных шаров и цильпебсов (цилиндров) для измельчения рудных материалов, пород, шлаков, клинкеров, других материалов.

Процесс образования графита в чугуне называется графитизацией. Основными факторами, влияющими на процесс графитизации, являются скорость охлаждения и химический состав чугуна.

Скорость охлаждения. Образование графита из жидкости или аустенита при охлаждении происходит в узком интервале температур, следовательно, для того, чтобы как можно дольше жидкость и аустенит находились в этих интервалах температур, скорость охлаждения должна быть мала. В производственных условиях скорость охлаждения удобно характеризовать по толщине стенки отливки. Чем тоньше отливка, тем быстрее охлаждение и в меньшей степени протекает графитизация.

Химический состав. Углерод и кремний способствует графитизации чугуна, поэтому с увеличением их содержания в чугуне графитизация будет протекать полнее. Содержание кремния в чугуне составляет 1,2-3,5%.

Марганец препятствует графитизации, т.е. затрудняет выделение графита и способствует образованию карбидов и таким образом способствует получению белого чугуна.

Сера способствует отбеливанию чугуна. Ее отбеливающее влияние в 5 раз больше, чем для марганца.

Фосфор на процесс графитизации заметного влияния не оказывает.

Образование графита может происходить не только при кристаллизации из жидкости или аустенита. Возможен и другой способ его образования – в результате распада предварительно образовавшегося цементита, в процессе длительного нагрева его при высоких температурах. При температуре выше PSK цементит распадается на аустенит и графит, а ниже PSK цементит распадается на феррит и графит.

|

42. Серый чугун, микроструктура, марки, применение.

Серый чугун

Такое название чугун получил по виду излома, который имеет серый цвет. В структуре серого чугуна имеется графит. Поскольку структура чугуна состоит из металлической основы и графита в большинстве случаев (в форме пластин), то и свойства его будут зависеть от этих двух составляющих. Таким образом, большая часть углерода в сером чугуне находится в виде чешуек графита, чем частично разобщает металлическую сплошность сплава и вызывает хрупкость. Содержание углерода в сером чугуне не должно превышать 4%. Наиболее прочные чугуны содержат 2,8—3% углерода. Процесс выделения графита сопровождается увеличением его объема, что понижает общую усадку чугуна до 1%. Кроме того, при увеличении содержания углерода чугун становится более жидкотекучим. Вследствие этого углерод повышает литейные свойства и позволяет получать качественное тонкостенное литье. Кроме этих составляющих в составе чугуна имеются кремний, марганец, сера, фосфор и в меньшем количестве другие элементы.

Кремнийявляется элементом, который способствует получению серого чугуна. Он образует с железом химические соединения (FeSi и Fe3Si2)и способствует выделению графита. Таким образом, увеличение количества кремния в чугуне приводит к уменьшению в нем карбидов железа и, следовательно, к улучшению обрабатываемости его режущими инструментами. Кроме того, кремний увеличивает жидкотекучесть, понижает температуру плавления и способствует замедлению охлаждения чугуна. Количество кремния в сером чугуне колеблется в пределах от 0,75 до 3,75%.

Марганецувеличивает устойчивость карбидов железа (Fe3C) при затвердевании и охлаждении чугуна, что способствует получению белого чугуна.Присутствие марганца в сером чугуне также допускается в количестве до 1,3%, так как марганец повышает прочность чугуна, парализует вредное влияние серы, а также улучшает жидкотекучесть чугуна.

Серапонижаетжидкотекучесть чугуна, делая его густым, плохо заполняющим форму,противодействует выделению графита и придает чугуну хрупкость. Поэтому она является вредной примесью. Предельно допустимое содержание серы в чугуне0,07%.

Фосфор создает в чугуне твердую и хрупкую фосфидную эвтектику, поэтому в отливках деталей машин, подверженных ударным нагрузкам, его содержание не должно превышать 0,3%. В отливках, работающих на истирание, твердые участки фосфидной эвтектики повышают их износоустойчивость; в таких отливках допускается содержание фосфора до 0,7—0,8%. Фосфор, кроме того, понижает температуру плавления чугуна, сильно увеличивает его жидкотекучесть и уменьшает усадку. Это позволяет получать из фосфористого чугуна тонкие отливки с чисто гладкой поверхностью. Поэтому чугун, содержащий до 1,2% фосфора, применяется для художественного литья труб и т. д.

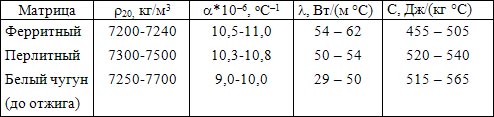

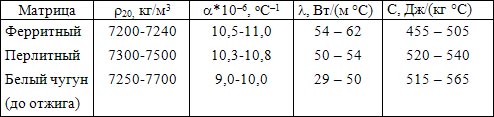

Микроструктура чугуна состоит из металлической основы (матрицы) и графитных включений. Свойства чугуна определяются свойствами металлической основы и характера включений графита.

Чугуны содержат следующие структурные составляющие графит (Г); перлит (П); феррит (Ф); ледебурит (Л); фосфидную эвтектику.

По микроструктуре различают: белый чугун I (Ц+Г); серый перлитный чугун II (П+Г); серый ферритный чугун III (Ф+Г); половинчатый чугун II а (П+Ц+Г); высокопрочный чугун IV (П+шаровидный графит).Формирование микроструктуры чугуна зависит от его химического состава и скорости охлаждения (толщины) отливки. Структура металлической основы определяет твердость чугуна.

Углерод в составе чугуна может присутствовать в виде химического соединения — цементит Fe3C, графита или их смеси. По сравнению с металлической основой графит имеет низкую прочность. Места его залегания можно считать нарушениями сплошности металла. Чугун как бы пронизан включениями графита, ослабляющими его металлическую основу. По мере округления графитных включений (за счет модифицирования чугуна присадками SiCa, FeSi, Al, Mg) их отрицательная роль как надрезов металлической основы снижается и механические свойства чугуна растут.Например, серый чугун (пластинчатая форма графита) имеет низкие характеристики механических свойств, так как пластинки включений графита играют роль концентратов напряжений в отливке. Однако серый чугун имеет ряд преимуществ: обладает высокой жидкотекучестью и малой литейной усадкой; включения графита делают стружку ломкой, позволяя легко обрабатывать чугун резанием; благодаря смазывающему действию графита чугун обладает хорошими антифрикционными свойствами; хорошо гасит вибрации и резонансные колебания. Из высокопрочных чугунов (шаровидная форма графита) изготавливают ответственные детали: зубчатые колеса, коленчатые валы.

Маркировка серого чугуна

Отливками из серого чугуна называются литые изделия,получаемые путем переплавки в вагранках или иных плавильных агрегатах доменных чушковых чугунов, чугунного и стального лома с последующей заливкой полученного жидкого металла в литейные формы. Таким образом, чугун в отливках есть чугун вторичной плавки.

Марка серого чугуна состоит из букв Сч (серый чугун) и цифры,показывающей значение временного сопротивления при растяжении (кгс/мм2).Показателями механических свойств серых чугунов в соответствии с ГОСТ 1412-79 является прочность при статическом растяжении (табл. 1).

Таблица 1 – Механические свойства серых чугунов

| чугун

| σв, МПа

| НВ

| | Сч15

|

| 163-229

| | Сч25

|

| 180-250

| | Сч40

|

| 207-285

| | Сч45

|

| 229-289

| | Сч00

| Испытание механических свойств не производятся

| Механические свойства чугуна обусловливаются строением его металлической основы, а также количеством, формой и характером расположения включений графита.

Лучшими механическими свойствами обладает перлитный чугун, содержащий графит в виде мелких равномерно рассеянных чешуек; особенно повышенные свойства получаются при округлых (глобулярных) включениях графита.

Для повышения прочности чугунов производится их легирование (никелем,хромом, молибденом, медью и др.), а также модифицирование и термическая обработка (отжиг, закалка и отпуск).

Серый чугун наиболее широко применяется в машиностроении для отливок из него различных деталей машин. Он характеризуется тем, что углерод в нём находится в свободном состоянии в виде графита. Поэтому серый чугун хорошо обрабатывается режущими инструментами. В изломе он имеет серый и темно-серый цвет. Получается серый чугун путём медленного охлаждения после плавления или нагревания. Получению серого чугуна также способствует увеличение в его составе содержания углерода и кремния.

Механические качества серого чугуна зависят от его структуры.

По структуре серый чугун бывает:

- феррито-графнтовый,

- феррито-дерлито-графитовый и

- перлито-графитовый.

Если серый чугун быстро охлаждать после плавления, то он отбеливается, т. е. становится очень хрупким и твердым. Серый чугун в несколько раз лучше работает на сжатие чем на растяжение.

Серый чугун достаточно хорошо сваривается с применением предварительного подогрева и в качестве присадочного мате риала специальных чугунных стержней с повышенным содержанием углерода и кремния. Сварка без предварительного подогрев затруднена вследствие отбеливания чугуна в зонах шва.

|

43. Высокопрочный чугун, получение, марки, применение.

Чугун с повышенными показателями прочности. Получают высокопрочный чугун главным образом модифицированием. В качестве модификатора используют магний (Mg), кальций (Ca), церий (Ce) и другие элементы. Микроструктура высокопрочного чугуна характеризуется наличием графита шаровидной формы, что и обеспечивает повышение прочности. Наибольший эффект повышения прочности достигается в толстостенных отливках. Пример маркировки: ВЧ 40-10, где первая цифра показывает предел прочности при растяжении в кгс/мм2, а вторая - относительное удлинение в %. Известно, что на сферических поверхностях внутренние напряжения не концентрируются. Именно это и положено в основу производства высокопрочных чугунов, у которых графит приобретает шаровидную форму. Структура металлической основы у таких чугунов феррито-перлитная с большим или меньшим количеством перлита.

Получают высокопрочные чугуны путем введения в ковш с жидким чугунов специальных присадок, получивших название модификаторов. Модификаторы играют роль искусственных центров кристаллизации и, равномерно распределяясь по объему жидкого металла, приводят к началу кристаллизации не только от стенок литейной формы, но и внутри самого объема этой формы. Поскольку искусственный зародыш в момент кристаллизации чугуна со всех сторон окружен жидким металлом, это создает условия для формирования кристаллов сферической формы.

В качестве модификаторов обычно используется магний, но т.к. введение металлического магния сопровождается сильным пироэффектом, то чистый магний заменяют его лигатурами (например, сплавом магния и никеля). Неплохие результаты дает модифицирование чугуна церием или силикокальцием.

+ - Таблица механических свойств некоторых марок высокопрочных чугунов чтобы свернуть

В таблице 1 приведены механические свойства некоторых марок высокопрочных чугунов.

Таблица 1 - Механические свойства высокопрочных чугунов

| Марка чугуна

| σв, кгс/м2

| δ, %

| Твердость (НВ)

| Структура металлической основы

| | ВЧ 38-17

|

|

| 140-170

| Феррит с небольшим количеством перлита

| | ВЧ 42-12

|

|

| 140-200

| То же

| | ВЧ 50-7

|

|

| 171-241

| То же

| | ВЧ 60-2

|

|

| 200-280

| Перлит с небольшим количеством феррита

| | ВЧ 80-2

|

|

| 250-330

| То же

| | ВЧ 120-2

|

|

| 302-380

| То же

| Высокопрочные чугуны успешно можно использовать в самых разнообразных отраслях техники, как заменители сталей. При этом следует иметь в виду, что наибольший эффект от модифицирования достигается в толстостенных отливках. Высокопрочный чугун после изотермической закалки с выдержкой в бейнитной области

Умеренно легированный чугун с шаровидным графитом, который подвергнут изотермической закалке на бейнит для получения высокой прочности при достаточной пластичности.

|

44. Ковкий чугун, получение, марки, применение.

Ковкий чугун

Ковкий чугун обычно получают из отливок белого чугуна путем длительного томления их в печах при температуре 800—950°С, Существуют два способа получения ковкого чугуна: американский и европейский. При американском способе томление производится в песке при температуре 800—850°С. При этом углерод из химически связанного состояния переходит в свободное состояние в виде графита, располагаясь между зёрнами чистого железа. Чугун приобретает вязкость, почему и называется ковким. При европейском способе томление отливок производится в железной руде при температуре 850—950°. При этом углерод из химически связанного состояния с поверхности отливок переходит в железную руду и таким путём поверхность отливок обезуглероживается и становится мягкой, почему и чугун называется ковким, хотя сердцевина остается хрупкой. В обозначениях марок ковкого чугуна после букв пишется число, показывающее среднюю величину предела прочности при разрыве в кг/мм2, а затем число, показывающее удлинение в %. Например КЧ37—12 обозначает ковкий чугун, с пределом прочности, равным 37 кг/мм2, и удлинением 12%. Сварка ковкого чугуна сопряжена с затруднениями в связи с отбеливанием чугуна в зоне шва.

Основные свойства и области применения ковкого чугуна

Основной особенностью микроструктуры ковкого чугуна (КЧ), определяющей его свойства, является наличие компактных включений графита, что придает чугуну высокую прочность и пластичность. Обезуглероженный КЧ является единственным конструкционным чугуном, который хорошо сваривается и может быть использован для получения сварнолитых конструкций. Детали можно соединять дуговой сваркой в среде защитного газа и стыковой сваркой с оплавлением. Ковкий чугун хорошо поддается запрессовке, расчеканке и легко заполняет зазоры. Отливки из ферритного КЧ можно подвергать холодной правке, а из перлитного – правке в горячем состоянии.

Применяемый в промышленности ковкий чугун получается в результате графитизирующего отжига белого чугуна. Матрица ковкого чугуна может быть как ферритной, так и перлитной. Основные преимущества ковкого чугуна заключаются в однородности его свойств по сечению, практическом отсутствии напряжений в отливках, высоких механических свойствах и очень хорошей обрабатываемости резанием.

Механические свойства ковкого чугуна регламентируются ГОСТ 1215-79 (табл.1.14). В основу маркировки и стандартизации ковкого чугуна положен принцип регламентирования допустимых значений механических свойств при растяжении  В и В и  . Так же, как в сером и высокопрочном, в ковком чугуне твердость зависит главным образом от матрицы, а прочность и пластичность - от матрицы и графита.

В отличие от чугуна с шаровидным графитом, большое влияние оказывает не только форма, но и количество графита. В связи с этим максимальной прочности можно достичь при дисперсном перлите и малом количестве наиболее компактного графита, а наибольшей пластичности - при феррите и таком же графите.

Таблица 1.14 - Механические свойства ковкого чугуна по ГОСТ 1215-79 . Так же, как в сером и высокопрочном, в ковком чугуне твердость зависит главным образом от матрицы, а прочность и пластичность - от матрицы и графита.

В отличие от чугуна с шаровидным графитом, большое влияние оказывает не только форма, но и количество графита. В связи с этим максимальной прочности можно достичь при дисперсном перлите и малом количестве наиболее компактного графита, а наибольшей пластичности - при феррите и таком же графите.

Таблица 1.14 - Механические свойства ковкого чугуна по ГОСТ 1215-79

Кроме свойств, обусловленных ГОСТом, в некоторых случаях представляют интерес и другие свойства, приведенные в табл.1.15-1.17.

Таблица 1.15 – Механические свойства ковкого чугуна при растяжении и сжатии (не вошедшие в ГОСТ 1215-79)

Кроме свойств, обусловленных ГОСТом, в некоторых случаях представляют интерес и другие свойства, приведенные в табл.1.15-1.17.

Таблица 1.15 – Механические свойства ковкого чугуна при растяжении и сжатии (не вошедшие в ГОСТ 1215-79)

Влияние химического состава на механические свойства ковкого чугуна проявляется в изменении структуры металла и степени легированности феррита и перлита.

Таблица 1.16 – Механические свойства ковкого чугуна при изгибе (не вошедшие в ГОСТ 1215-79)

Влияние химического состава на механические свойства ковкого чугуна проявляется в изменении структуры металла и степени легированности феррита и перлита.

Таблица 1.16 – Механические свойства ковкого чугуна при изгибе (не вошедшие в ГОСТ 1215-79)

Таблица 1.17 – Механические свойства ковкого чугуна при кручении и срезе (не вошедшие в ГОСТ 1215-79)

Таблица 1.17 – Механические свойства ковкого чугуна при кручении и срезе (не вошедшие в ГОСТ 1215-79)

Углерод в ковком чугуне является главным элементом, изменение содержания которого непосредственно определяет механические свойства. Чем выше марка ковкого чугуна, тем ниже должно быть содержание углерода, так как при этом не только уменьшаются количество графита и его размеры, но и улучшается его форма.

Основные физические свойства ковкого чугуна различных типов приведены в табл.1.18.

Таблица 1.18 - Физические свойства ковкого чугуна

Углерод в ковком чугуне является главным элементом, изменение содержания которого непосредственно определяет механические свойства. Чем выше марка ковкого чугуна, тем ниже должно быть содержание углерода, так как при этом не только уменьшаются количество графита и его размеры, но и улучшается его форма.

Основные физические свойства ковкого чугуна различных типов приведены в табл.1.18.

Таблица 1.18 - Физические свойства ковкого чугуна

Влияние кремния на свойства ковкого чугуна в целом подобно рассмотренному выше его влиянию на свойства чугуна с шаровидным графитом. Повышение содержания кремния в допускаемых пределах увеличивает предел прочности и твердость и понижает коэффициент температурного расширения вследствие легирования феррита.

Марганец сверх количества, необходимого для связывания серы, оказывая тормозящее влияние на графитизацию и легируя феррит, снижает пластичность ковкого чугуна и повышает при этом прочность и твердость.

Сера, способствуя перлитизации структуры, повышает прочность и твердость ковкого чугуна. В КЧ сера, препятствуя ферритизации структуры, улучшает форму графита. Более совершенная форма графита при повышенном содержании серы делает перлитный ковкий чугун с отношением серы к марганцу в пределах 1,0-2,0 благоприятным конструкционным материалом.

Допустимое содержание фосфора в ковком чугуне обычно принимается до 0,12%. При повышении содержания фосфора в ковком чугуне механические свойства изменяются подобно механическим свойствам чугуна с шаровидным графитом. Понижение содержания фосфора вызывает смещение порога хрупкости ковкого чугуна в сторону отрицательных температур.

Действие большинства легирующих элементов на механические свойства ковкого чугуна в целом подобно рассмотренному ранее легированию серого чугуна. При этом следует, конечно же, иметь в виду, что технология производства ковкого чугуна предусматривает отжиг.

Отливки из ковкого чугуна широко используются во многих отраслях промышленности для широкого спектра номенклатуры деталей ответственного назначения: автомобилестроение, тракторное и сельскохозяйственной машиностроение, вагоностроение, судостроение, электропромышленность, станкостроение, санитарно-техническое и строительное оборудование, тяжелое машиностроение и пр. При этом масса отливок может быть от нескольких граммов до 250 кг, минимальная толщина стенок отливки 3 мм, максимальная для обезуглероженного чугуна 25 мм, для графитизированного 60 мм, а в отдельных случаях до 100 мм.Можно с уверенностью утверждать, что, обладая механическими свойствами, близкими к литой стали и ЧШГ, высоким сопротивлением ударным нагрузкам при комнатной и низких температурах, износостойкостью, лучшей, чем ЧШГ, обрабатываемостью резанием и свариваемостью, КЧ сохранит в ближайшие годы свое применение, особенно для мелких отливок, сварных конструкций, несмотря на склонность к образованию трещин и энергоемкость получения готовых отливок.

Влияние кремния на свойства ковкого чугуна в целом подобно рассмотренному выше его влиянию на свойства чугуна с шаровидным графитом. Повышение содержания кремния в допускаемых пределах увеличивает предел прочности и твердость и понижает коэффициент температурного расширения вследствие легирования феррита.

Марганец сверх количества, необходимого для связывания серы, оказывая тормозящее влияние на графитизацию и легируя феррит, снижает пластичность ковкого чугуна и повышает при этом прочность и твердость.

Сера, способствуя перлитизации структуры, повышает прочность и твердость ковкого чугуна. В КЧ сера, препятствуя ферритизации структуры, улучшает форму графита. Более совершенная форма графита при повышенном содержании серы делает перлитный ковкий чугун с отношением серы к марганцу в пределах 1,0-2,0 благоприятным конструкционным материалом.

Допустимое содержание фосфора в ковком чугуне обычно принимается до 0,12%. При повышении содержания фосфора в ковком чугуне механические свойства изменяются подобно механическим свойствам чугуна с шаровидным графитом. Понижение содержания фосфора вызывает смещение порога хрупкости ковкого чугуна в сторону отрицательных температур.

Действие большинства легирующих элементов на механические свойства ковкого чугуна в целом подобно рассмотренному ранее легированию серого чугуна. При этом следует, конечно же, иметь в виду, что технология производства ковкого чугуна предусматривает отжиг.

Отливки из ковкого чугуна широко используются во многих отраслях промышленности для широкого спектра номенклатуры деталей ответственного назначения: автомобилестроение, тракторное и сельскохозяйственной машиностроение, вагоностроение, судостроение, электропромышленность, станкостроение, санитарно-техническое и строительное оборудование, тяжелое машиностроение и пр. При этом масса отливок может быть от нескольких граммов до 250 кг, минимальная толщина стенок отливки 3 мм, максимальная для обезуглероженного чугуна 25 мм, для графитизированного 60 мм, а в отдельных случаях до 100 мм.Можно с уверенностью утверждать, что, обладая механическими свойствами, близкими к литой стали и ЧШГ, высоким сопротивлением ударным нагрузкам при комнатной и низких температурах, износостойкостью, лучшей, чем ЧШГ, обрабатываемостью резанием и свариваемостью, КЧ сохранит в ближайшие годы свое применение, особенно для мелких отливок, сварных конструкций, несмотря на склонность к образованию трещин и энергоемкость получения готовых отливок.

|

| 45. Физические основы термической обработки сталей.

Термической обработкой называется совокупность операций нагрева, выдержки и охлаждения твердых металлических сплавов с целью получения заданных свойств за счет изменения внутреннего строения и структуры. Термическая обработка используется либо в качестве промежуточной операции для улучшения обрабатываемости давлением, резанием, либо как окончательная операция технологического процесса, обеспечивающая заданный уровень свойств детали.

Общая длительность нагрева металла при термической обработке складывается из времени собственно нагрева до заданной температуры и времени выдержки при этой температуре. Время нагрева зависит от типа печи, размеров деталей, их укладки в печи; время выдержки зависит от скорости протекания фазовых превращений.

Нагрев может сопровождаться взаимодействием поверхности металла с газовой фазой и приводить к обезуглероживанию поверхностного слоя и образованию окалины. Обезуглероживание приводит к тому, что поверхность деталей становится менее прочной и теряет твердость.

При нагреве и охлаждении стали происходят фазовые превращения, которые характеризуются температурными критическими точками. Принято обозначать критические точки стали буквой А. Критические точки А1 лежат на линии PSK (727 °С) диаграммы железо-углерод и соответствуют превращению перлита в аустенит. Критические точки А2 находятся на линии МО (768 °С), характеризующей магнитное превращение феррита. A3 соответствует линиям GS и SE, на которых соответственно завершается превращение феррита и цементита в аустенит при нагреве.

Для обозначения критических точек при нагреве и охлаждении вводят дополнительные индексы: букву «с» в случае нагрева и «r» в случае охлаждения, например Ас1, Ac3, Ar1, Ar3.

Виды термической обработки

Среди основных видов термической обработки следует отметить:

· Отжиг

· Отжиг 1 рода (гомогенизация, рекристаллизация, снятие напряжений). Целью является получение равновесной структуры. Такой отжиг не связан с превращениями в твердом состоянии (если они и происходят, то это - побочное явление).

· Отжиг 2 рода связан с превращениями в твердом состоянии. К отжигу 2 рода относятся: полный отжиг, неполный отжиг, нормализация, изотермический отжиг, патентирование, сфероидизирующий отжиг.

· Закалку проводят с повышенной скоростью охлаждения с целью получения неравновесных структур. Критическая скорость охлаждения, необходимая для закалки, зависит от химического состава сплава. Закалка может сопровождаться полиморфным превращением, при этом из исходной высокотемпературной фазы образуется новая неравновесная фаза (например, превращение аустенита в мартенсит при закалке стали). Существует также закалка без полиморфного превращения, в процессе которой фиксируется высокотемпературная метастабильная фаза (например, при закалке бериллиевой бронзы происходит фиксация альфа фазы, пересыщенной бериллием).

· Отпуск необходим для снятия внутренних напряжений, а также для придания материалу требуемого комплекса механических и эксплуатационных свойств. В большинстве случаев материал становится более пластичным при некотором уменьшении прочности.

· Нормализация. Изделие нагревают до аустенитного состояния (на 30...50 градусов выше АС3) и охлаждают на спокойном воздухе

· Дисперсионное твердение (старение). После проведения закалки (без полиморфного превращения) проводится нагрев на более низкую температуру с целью выделения частиц упрочняющей фазы. Иногда проводится ступенчатое старение при нескольких температурах с целью выделения нескольких видов упрочняющих частиц.

· Обработка холодом.

|

46. Закалка сталей, способы закалки.

Способы закалки

Цвета каления

· Закалка в одном охладителе — нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых илегированных сталей.

· Прерывистая закалка в двух средах — этот способ применяют при закалке высокоуглеродистых сталей. Деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

· Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ.

· Ступенчатая закалка — закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит.

· Изотермическая закалка. В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

· Лазерная закалка. Термическое упрочнение металлов и сплавов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате теплоотвода теплоты во внутренние слои металла. В отличие от других известных процессов термоупрочнения (закалкой токами высокой частоты, электронагревом, закалкой из расплава и другими способами ) нагрев при лазерной закалке является не объемным, а поверхностным процессом.[3]

Цвета каления

· Закалка в одном охладителе — нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых илегированных сталей.

· Прерывистая закалка в двух средах — этот способ применяют при закалке высокоуглеродистых сталей. Деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

· Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ.

· Ступенчатая закалка — закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит.

· Изотермическая закалка. В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

· Лазерная закалка. Термическое упрочнение металлов и сплавов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате теплоотвода теплоты во внутренние слои металла. В отличие от других известных процессов термоупрочнения (закалкой токами высокой частоты, электронагревом, закалкой из расплава и другими способами ) нагрев при лазерной закалке является не объемным, а поверхностным процессом.[3]

|

| 47. Отпуск сталей, режимы. Отжиг сталей.

Отпуск – это заключительная операция термической обработки стали, которая заключается в нагреве ниже температуры перлитного превращения (727ºС), выдержке и последующем охлаждении. При отпуске формируется окончательная структура стали. Цель отпуска – получение заданного комплекса механических свойств стали, а также полное или частичное устранение закалочных напряжений.

Различают следующие виды отпуска:

- Низкий отпускпроводят при температуре 150-200ºС для снижения внутренних напряжений и некоторого уменьшения хрупкости мартенсита. Закаленная сталь после низкого отпуска имеет структуру отпущенного мартенсита, твердость ее почти не снижается, а прочность и вязкость повышаются. Низкий отпуск применяют для углеродистых и низколегированных сталей, из которых изготавливается режущий и измерительный инструмент, а также для машиностроительных деталей, которые должны обладать высокой твердостью и износостойкостью;

- Средний отпуск проводят при температуре 350-450ºС для некоторого снижения твердости при значительном увеличении предела упругости. Структура стали представляет троостит отпуска, обеспечивающий высокие пределы прочности, упругости и выносливости, а также улучшение сопротивляемости действию ударных нагрузок. Это отпуск применяют для пружин, рессор и для инструмента, который должен иметь значительную прочность и упругость при достаточной вязкости;

- Высокий отпуск проводят при 440-650ºСдля достижения оптимального сочетания прочностных, пластических и вязких свойств. Структура стали представляет собой однородный сорбит отпуска с зернистым строением цемента. Высокий отпуск применяется для конструкционных сталей, детали из которых подвергаются действию высоких напряжений и ударным нагрузкам. Термическая обработка, состоящая из закалки с высоким отпуском (улучшение), является основным видом термической обработки конструкционных сталей.

Отжиг -термическая обработка, при которой сталь нагревается до определенной температуры, выдерживается при ней и затем медленно охлаждается в печи дляполучения равновесной, менее твердой структуры, свободной от остаточных напряжений.

К отжигу I рода, не связанному с фазовыми превращениями в твердом состоянии, относятся:

- Диффузионный отжиг (или гомогенизация) - нагрев до 1000-1100ºСдля устранения химической неоднородности, образовавшейся при кристаллизации металла.

- Рекристаллизационный отжиг,который применяется для снятия наклепа после холодной пластической деформации. Температура нагрева чаще всего находится в пределах 650-700 ºС.

- Отжиг для снятия внутренних напряжений.Применяют с целью уменьшения напряжений, образовавшихся в металле при литье, сварке, обработке резанием и т.д. Температура отжига находится в пределах 200-700ºС, чаще 350-600 ºС.

Отжиг II рода (или фазовая перекристаллизация) может быть полным и неполным:

- Полный отжиг– нагрев стали на 30-50 ºС выше верхней критической точки (линия GS) с последующим медленным охлаждением для полного превращения структуры стали в аустенит и последующем медленном охлаждении до 500—600 °C для образования феррита и перлита. Скорость охлаждения для углеродистых сталей около 50—100 °C/час. Если охлаждение ведётся на воздухе, происходит нормализация.

- Неполный отжигзаключается в нагреве до температуры между нижней и верхней критическими точками и последующем медленном охлаждении.

Изотермический отжиг

Для легированных сталей применяют изотермический отжиг, состоящий в нагреве выше верхней критической точки А3 область избыточного аустенита, выдержке, охлаждении до температуры ниже нижней критической точки А1, выдержке, достаточной для полного превращения аустенита в перлит, и охлаждении до комнатной температуры.

|

48. Легированные стали, их преимущества. Влияние легирующих элементов на составляющие сталей.

| | При введении в углеродистые стали специальных легирующих добавок (Cr, Mn, Ni, Si, VV, Mo, Ti, Co, V и др.) достигается значительное улучшение их физико-механических свойств (например, повышение предела текучести без снижения пластичности и ударной вязкости и т. д.).

Легирующие добавки, растворяясь в железе, искажают и нарушают симметрию его кристаллической решетки, так как они имеют другие атомные размеры и строение внешних электронных оболочек. Чаще всего увеличивается карбидосодержащая фаза за счет уменьшения углерода в перлите, что соответственно увеличивает прочность стали. Многие легирующие элементы способствуют измельчению зерен феррита и перлита в стали, что значительно повышает вязкость стали. Некоторые легирующие элементы расширяют область аустенита, снижая критические точки Асг, а другие, наоборот, сужают эту область. Большое значение на практике имеет способность большинства легирующих элементов повышать прокаливаемость стали на значительную толщину, задерживая переход аустенита в другие структуры, что создает возможность закаливать стали при умеренных скоростях охлаждения. При этом уменьшаются внутренние напряжения и снижается опасность появления закалочных трещин.

Согласно существующим стандартам легированные стали классифицируют по назначению, химическому составу и микроструктуре.

По назначению легированные стали разделяют на три класса: конструкционные (машиноподелочные и строительные), инструментальные и стали с особыми физико-химическими свойствами.

Для обозначения марок сталей принята буквенно-цифровая система. Легирующие элементы обозначаются буквами: С — кремний, Г — марганец, X — хром, Н — никель, М — молибден, В — вольфрам, Р — бор, Т— титан, Ю — алюминий, Ф — ванадий, Ц — цирконий, Б — ниобий, А — азот, Д — медь, К — кобальт, П — фосфор и т. д.

| Основными преимуществами легированных конструкционных сталей перед углеродистыми являются более высокая прочность за счет упрочнения феррита и большей прокаливаемости, меньший рост аустенитного зерна при нагреве и повышенная ударная вязкость, более высокая прокаливаемость и возможность применения более мягких охладителей после закалки, устойчивость против отпуска за счет торможения диффузионных процессов. Отпуск при более высокой температуре дополнительно снижает закалочные напряжения. Легированные стали обладают более высоким уровнем механических свойств после термической обработки. Поэтому детали из легированных сталей, как правило, должны подвергаться термической обработке.

На механические, физические и химические свойства стали большое влияние оказывают присадки легирующих элементов: хрома, вольфрама, молибдена, ванадия, титана и др. Большинство специальных примесей и углерод повышают прока-ливаемость стали, так как увеличивают устойчивость аустенита и замедляют процесс распада его при охлаждении.

Основное влияние большинства специальных примесей и углерода заключается в том, что они снижают критическую скорость охлаждения и при определенном содержании могут вызвать закалку даже при охлаждении на воздухе. При сварке большинства легированных сталей вероятность образования мартенсита в наплавленном металле и в зоне термического влияния вбсьма высока, потому что отвод тепла от металла шва к металлу зоны термического влияния происходит значительно быстрее, чем отвод тепла в окружающий воздух. Это является одним из основных затруднений при сварке легированных сталей.

В зависимости от структуры, получаемой при охлаждении на спокойном воздухе, стали часто делят на следующие структурные классы: перлитный, мартенситный, аустенитный, карбидный и ферритный. К перлитному классу относят стали, которые при охлаждении на воздухе приобретают структуру перлита, сорбита или троостита.

К мартенситному классу относят легированные стали, в которых при охлаждении на воздухе появляется структура мартенсита. К аустенитному классу относят легированные стали, когда в них не наблюдается распада аустеннта при самом большом содержании примесей. К сталям карбидного класса относят стали мартенситного или аустенитного класса с карбидообразующимн элементами (хром, вольфрам и др.), благодаря чему в структуре металла наряду с мартенситом или аустенитом содержится значительное количество карбидов.

Структура сталей перлитного класса. К сталям перлитного класса относят углеродистые и низколегированные стали. Одной из особенностей структурных изменений в сталях перлитного класса при сварке является возможность получения в зоне влияния структуры мартенсита. Появление мартенсита в зоне термического влияния основного металла крайне нежелательно не только из-за повышенной твердости и уменьшения пластических свойств зоны, но и главным образом из-за возможного образования микроскопических или даже субмикроскопических трещин.

Появление хрупкой структуры мартенсита можно предупредить путем предварительного подогрева детали перед сваркой. Подогрев также рекомендуется при сварке сталей с высоким содержанием углерода.

|

49. Классификация и марки легированных сталей.

Существует несколько методов классификации легированных сталей: по содержанию легирующих элементов, по числу компонентов (элементов, определяющих ее свойства), по микроструктуре и по назначению.

В зависимости от содержания легирующих элементов легированные стали делят на три группы: низколегированные — содержащие менее 2,5% легирующих добавок; среднелегированные — fr 2,5 до 10%; высоколегированные — более 10%. I. Компонентами углеродистой стали являются железо и углерод. В легированной стали, кроме железа и углерода, компонентами являются легирующие примеси. Следовательно, углеродистые стали — двухкомпонентные. Стали, содержащие один легирующий элемент, — трехкомпонентные. Стали, содержащие пять компонентов и более, называют многокомпонентными.

Классификация легированных сталей по микроструктуре несколько условна. Характерные для какого-либо класса структуры получаются в результате различных режимов термической обработки. Стали ферритного, перлитного и мартенситного классов названы по микроструктурам, получаемым при охлаждении на воздухе (нормализации). Стали аустенитного класса получают характерную структуру аустенита после нагрева до температур около 1000—1200° С и резкого охлаждения — аустенитизации. И, наконец, стали ледебуритного класса получают характерную микроструктуру с участками ледебурита в результате очень медленного охлаждения литых деталей (отжига).

Стали ферритного класса содержат мало углерода, свыше 13% хрома или более 2,5% кремния; применяются как нержавеющие или электротехнические стали.

Стали перлитного класса наиболее распространены. Структура сталей этого класса после нормализации или отжига состоит из феррита и перлита или перлита и карбидов. Такие стали содержат мало легирующих примесей. Все они относятся к низко- и среднелегированным сталям. Обладают хорошей обрабатываемостью режущим инструментом. Многие стали перлитного класса, содержащие 0,15—0,20% С, хорошо свариваются. Легированные стали перлитного класса в настоящее время широко применяют для изготовления барабанов, пароперегревателей, паропроводов паровых котлов, роторов турбин, крепежных деталей фланцевых соединений, деталей арматуры на высокие параметры пара и т. д.

Стали мартенситного класса закаливаются на мартенсит при охлаждении на воздухе. Они относятся в основном к среднелегированным сталям. Их применяют для изготовления труб нефтеаппаратуры, режущих медицинских инструментов.

Стали аустенитного класса после закалки имеют аустенитную структуру. Некоторые из них сохраняют аустенитную структуру после нормализации. Они содержат много никеля или марганца. В теплотехнике их применяют для изготовления пароперегревателей, паропроводов, арматуры на сверхвысокие и сверхкритические параметры пара. В электротехнике аустенитные стали находят применение как немагнитные, в химическом машиностроении — как нержавеющие стали.

Стали ледебуритного класса в литом состоянии содержат эвтектику — ледебурит. Все они — высоколегированные с большим содержанием углерода. После ковки или прокатки сетка кап.бидов ледебурита дробится и превращается в отдельные мелкие карбидные зерна. Эти стали применяют для изготовления режущего инструмента, облицовки лопастей гидротурбин, работающих в ус-ловиях интенсивного абразивного износа твердыми взвешенными в воде частицами, и в других случаях, когда требуются высокая твердость и износостойкость.

По назначению легированные стали разделяются на три основные группы: конструкционные, инструментальные и стали с особыми свойствами. Каждая из этих групп может быть разделен на более мелкие подгруппы. Подробная классификация легиро ванных сталей по назначению приведена на рис. 90.

В Советском Союзе для маркировки легированных сталей принята буквенно-цифровая система. Каждый легирующий элемент обозначается прописной буквой:

Легирующий элемент обычно обозначают первой буквой ег названия, за исключением меди и марганца. Медь обозначаю буквой Д, а марганец — буквой Г, т. е. буквами, входящими в и названия и не используемыми для обозначения других металлов

Цифры, следующие за буквой, указывают примерноесодержание легирующих элементов в процентах. Если в стали содержите менее 1 % легирующего элемента, то цифра не ставится. При содержании легирующего элемента от 1 до 2% после буквы ставят цифру 1 Двузначное число в начале марки обозначает содержание углерода в сотых долях процента; однозначное число в начале марки, принятое в обозначениях марок высоколегированных конструкционных сталей и инструментальных сталей, — содержание углерода в десятых долях процента. При содержании в высоколегированных сталях менее 0,08% углерода в начале марки ставится цифра 0. Цифр перед маркой не ставят в обозначениях многих инструментальных сталей, содержащих около 1% или более углерода, а также в марках высоколегированных сталей, если нижний предел содержания углерода не ограничен при верхнем пределе 0,09% и более.

Так, перлитная сталь для пароперегревателей и паропроводов, содержащая 0,12% углерода, 1,1% хрома, 0,3% молибдена и 0,2% ванадия, обозначается 12Х1МФ. Аустенитная сталь Х18Н12Т, часто используемая в теплотехнике, содержит до 0,09% углерода, 18% хрома, 12% никеля и менее 1% титана. Сталь 0Х18Н12Т содержит углерода менее 0,08%, а сталь Х12Ф — около 1% углерода.

Химический состав и механические свойства проката из низколегированных сталей должны отвечать требованиям ГОСТ 4543— 61. По этому стандарту все легированные стали классифицируют на качественные и высококачественные в зависимости от допустимого содержания серы, фосфора, меди и никеля. Ограничения на содержание этих элементов действительны тогда, когда они не вводятся в сталь в качестве легирующих примесей. В конце марки высококачественной стали ставят букву А, например 38ХМЮА.

Эта система классификации позволяет по марке стали судить о ее составе и свойствах.

Некоторые подгруппы сталей по стандарту имеют особую маркировку. Марки электротехнических тонколистовых кремнистых сталей начинаются с буквы Э, например сталь Э42. Марки сталей, используемых для изготовления постоянных магнитов, начинаются с буквы Е, например ЕХЗ. Марки быстрорежущих сталей начинаются с буквы Р, шарикоподшипниковых — с буквы Ш. Более подробно маркировка этих сталей будет разобрана в соответствующих разделах.

Кроме стандартной маркировки легированных сталей, распространена маркировка завода «Электросталь». Опытные и не стандартизованные стали маркируют буквами ЭИ и ЭП (электросталь исследовательской или поисковой плавки) и порядковым номером. Например, сталь 4Х14Н14В2М маркируется ЭИ69.

Классификации легированных сталей

1. В зависимости от химического состава различают стали:

- углеродистые (ГОСТ 380-71, ГОСТ 1050-75)

- и легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79).

2. по содержанию углерода «С»

- низкоуглеродистые-С до 0,25 %

- среднеуглеродистые-С от 0,25 до 0,65 %

- высокоуглеродистые-С свыше 0,65 %

3. по степени легирования (по содержанию легирующих элементов):

· низколегированные – от 2,5 до 5 %;

· среднелегированные – от 5 до 10 %;

· высоколегированные – свыше 10%.

4. по качествуГОСТ 4543-71

- качественная

- высококачественная (А) в конце марки

- особокачественная (-Ш) в конце марки

Для того, чтобы показать, что в стали ограничено содержание серы и фосфора (S < 0.03%, P < 0.03%) и сталь относится к группе высококачественных в конце ее обозначения ставят букву А.

Например: 12Х2Н4А,

15Х2МА.

Особовысококачественные стали, подвергнутые электрошлаковому переплаву, обеспечивающему эффективную очистку от сульфидов и оксидов, обозначают добавлением через тире в конце наименования стали буквы Ш.

Например: 18ХГ-Ш,

20ХГНТР-Ш,

06Х16Н15М3Б-Ш и др.

Помимо этого к наименованиям указанных сталей через тире могут добавляться буквы, означающие следующее:

ВД - вакуумно-дуговой переплав (09Х16Н4Б-ВД),

ВИ - вакуумно-индукционная выплавка (03Х18Н10-ВИ),

ЭЛ - электронно-лучевой переплав (03Н18К9М5Т-ЭЛ),

ГР - газокислородное рафинирование (04Х15СТ-ГР),

ИД - ваккумно-индукционная выплавка с последующим вакуумно-дуговым переплавом (ЭП14-ИД),

ПД - плазменная выплавка с последующим вакуумно-дуговым переплавом (ХН45НВТЮБР-ПД),

ИЛ - вакуумно-индукционная выплавка с последующим электронно-лучевым переплавом (ЭП989-ИЛ) и т.д.

5. по степени раскисления- все легированные стали спокойные

6. по назначению

- конструкционные стали ГОСТ 4543-71 – если впереди марки стоят две цифры, они указывают среднее содержание углерода в сотых долях процента.

Цифры после каждой буквы обозначают примерное процентное содержание соответствующего элемента, округленное до целого числа , при содержании легирующего элемента до 1.5% цифра за соответствующей буквой не указывается.

Например:

сталь состава C 0.09 - 0.15%, Cr 0.4 - 0.7%, Ni 0.5 - 0.8% называется 12ХН,

сталь состава C 0.27 - 0.34%, Cr 2.3 - 2.7%, Mo 0.2 - 0.3%, V 0.06 - 0.12% - 30Х3МФ.

- инструментальные стали ГОСТ 5950-73 – одна цифра впереди марки указывает среднее содержание углерода в десятых долях процента. Если впереди марки нет цифры, это значит, что углерода в ней либо 1%, либо выше 1%.

Например,

сталь 4Х2В5МФ имеет содержание C 0.3 - 0.4%, Cr 2.2 - 3.0%, W 4.5 - 5.5%, Mo 0.6 - 0.9%, V 0.6 - 0.9%.

ХВГ- C 0.9 - 1.05%, Cr 0.9 - 1.2%, W 1.2 - 1.6%, Mn 0.8 - 1.1%.

- стали и сплавы с особымисвойствамирезко выраженными.

Стали высоколегированные со специальными свойствами подразделяют на следующие группы:

а) коррозионно-стойкие (нержавеющие), обладающие стойкостью против атмосферной коррозии (25х18Л и др.);

б) кислотоупорные, обладающие сопротивляемостью агрессивным средам (кислотам) (15х18Н9ТЛ и др.);

в) окалиностойкие (жаростойкие), обладающие стойкостью против окалинообразования (окисления при высоких температурах), например 15х9С2Л и др.;

г) жаропрочные, сохраняющие достаточно высокую прочность при высоких температурах (15х22Н15Л и др.);

д) износостойкие с высокой сопротивляемостью износу при абразивном и ударном воздействиях в разных условиях (110Г13Л, 15х34Л и др.);

е) высокопрочные; к ним относятся низколегированные стали, подвергнутые сложной термической обработке и дополнительной деформации.

1. по методу получения–стальдеформируемая или литейная.

Литейные легированные стали.В соответствии с ГОСТ 977-88 обозначаются по тем же правилам, что и углеродистыелитейные стали.

Также в конце наименований литейных сталей приводится буква Л, например, 15Л, 20Г1ФЛ, 35 ХГЛ и др.

Для изготовления отливок применяют низколегированные, среднелегированные и высоколегированные стали.

Но легированные стали обладают плохими литейными свойствами.

8. по составу:

никелевые, хромистые, хромоникелевые, хромоникельмолибденовые и так далее (признак – наличие тех или иных легирующих элементов).

9. по числу легирующих элементов:

трехкомпонентные (железо, углерод, легирующий элемент);

четырехкомпонентные (железо, углерод, два легирующих элемента) и так далее.

Сочетания букв и цифр дают характеристику легированной стали. Если впереди марки стоят две цифры, они указывают среднее содержание углерода в сотых долях процента. Одна цифра впереди марки указывает среднее содержание углерода в десятых долях процента. Если впереди марки нет цифры, это значит, что углерода в ней либо 1%, либо выше 1%. Цифры, стоящие за буквами, указывают среднее содержание данного элемента в процентах, если за буквой отсутствует цифра – значит содержание данного элемента около 1% (не более 1,5%). Буква А в конце марки, как и в углеродистой, так и в легированной стали, обозначает высококачественную сталь, т.е. сталь, содержащую меньше серы и фосфора.

Указанная система маркировки охватывает большинство существующих легированных сталей. Исключение составляют отдельные группы сталей, которые дополнительно обозначаются определенной буквой:

Р – быстрорежущие,

Е – магнитные,

Ш – шарикоподшипниковые,

Э – электротехнические.

Пример расшифровки марки стали

|

50. Легированные стали с особыми свойствами.

Легированная сталь с особыми физическими и химическими свойствами

К группе сталей с особыми физическими и химическими свойствами относятся: магнитные и немагнитные, обладающие высоким электрическим сопротивлением, особыми тепловыми свойствами, нержавеющие жаропрочные и окалиностойкие. В такой стали особенно нуждается авиационная промышленность, электротехническая, турбинная, химическая промышленность, ракетная техника и др.

Магнитные сплавы и стали. Эти сплавы и стали широко применяются для изготовления постоянных магнитов, сердечников трансформаторов, электроизмерительных приборов, электромагнитов. Магнитная сталь делится на две группы, резко отличающаяся по магнитным свойствам: магнитотвердые и магнитомягкие.

Магнитотвердые сплавы и стали применяются для изготовления постоянных магнитов. Сталь для постоянных магнитов обозначается буквой Е. Она содержит высокий процент хрома или кобальта. Согласно ГОСТ 6862, установлены следующие марки этой стали: ЕХ, ЕХ3, Е7136, ЕХ9К15М.

Магнитомягкие сплавы и стали должны обладать очень высокой магнитопроницаемостью. Их этих сталей и сплавов делают сердечники трансформаторов, электроизмерительных приборов, электромагнитов. Обозначается электромагнитная сталь буквой Э. Марки её: Э1, Э2, Э3, Э4, Э1АА. Она содержит высокий процент кремния. Эта сталь идет для изготовления магнитопроводов, роторов, статоров.

Электротехническую тонколистовую сталь разделяют:

- по структурному состоянию и виду прокатки на классы:

- 1 - горячекатаная изотропная;

- 2 - холоднокатаная изотропная;

- 3 - холоднокатаная анизотропная с ребровой текстурой;

- по содержанию кремния:

- 0 - до 0,4 %;

- 1 - св. 0,4 до 0,8 %;

- 2 - св. 0,8 до 1,8 %;

- 3 - св. 1,8 до 2,8 %;

- 4 - св. 2,8 до 3,8 %;

- 5 - св. 3,8 до 4,8 %, химический состав стали не нормируется;

- по основной нормируемой характеристике на группы:

- 0 - удельные потери при магнитной индукции 1,7 Тл и частоте 50 Гц (P1,7/50);

- 1 - удельные потери при магнитной индукции 1,5 Тл и частоте 50 Гц (P1,5/50);

- 2 - удельные потери при магнитной индукции 1,0 Тл и частоте 400 Гц (P1,0/400);

- 6 - магнитная индукция в слабых магнитных полях при напряженности поля 0,4 А/м (В 0, 4);

- 7 - магнитная индукция в средних магнитных полях при напряженности поля 10 А/м (В10).

Стали и сплавы с высоким омическим сопротивлением. Они получили широкое применение для изготовления реостатов, элементов нагревательных приборов, промышленных и лабораторных печей. Согласно ГОСТ 9232, установлены следующие марки сталей: Х13Ю4, ОХ23ЮБ, ОХ23ЮБА, ОХ25Ю7А. Содержание углерода в этих сталях 0,05-0,15%. Сплавы с высоким омическим сопротивлением состоят из хрома и никеля; их марки Х15Н60, Х20Н80, Х20Н80Т3.

Немагнитные стали и сплавы. Наибольшее применение имеет сталь марки Н25 (Ni 22-25%), и марки 55Н9Г9, содержащая 9% Ni и 8-10% Mn. Немагнитная сталь применяется в приборах, где ферромагнитные материалы могут повлиять на точность показаний.

Сталь с особыми тепловыми свойствами. Во многих точных приборах в тех случаях, когда требуется совершенно определенный коэффициент теплового расширения или это расширение должно быть практически незначительным, применяется сталь с очень низким коэффициентом расширения. Такой сталью является инвар – сталь, содержащая 36% Ni, ее марка Н36. Инвар применяется в оптических и геодезических приборах, где требуется сохранение размеров при нагреве от 0 до 100°C. Сплав железа с 42% Ni называется платинитом (Н42). Он заменяет платину, коэффициент расширения которой очень мал и равен коэффициенту линейного расширения стекла. Элинвар Х8Н36 применяется для часовых пружин, камертонов и физических приборов.

Стали и сплавы с особыми химическими свойствами. К этой группе сталей относятся высоколегированные коррозионностойкие, жаростойкие и жаропрочные. Согласно ГОСТ 5632, в зависимости от основных свойств стали и сплавы подразделяются на три группы:

- I - коррозионностойкие (нержавеющие) стали и сплавы, обладающие стойкостью против электрохимической и химической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной коррозии, коррозии под напряжением и др.;

- II — жаростойкие (окалиностойкие) стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550 °С, работающие в ненагруженном или слабонагруженном состоянии;

- III — жаропрочные стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной стойкостью.

Коррозионностойкая сталь является высокохромистой сталью: она легирована также никелем, титаном и другими примесями.

Высокохромистые стали коррозионностойки в менее агрессивных средах (например, атмосфера, растворы солей, слабые кислоты). Марки этой стали: 1Х13Н3, 1Х17Н2, 1Х11МФ и др.

Хромоникелевые нержавеющие стали легированы титаном, молибденом, ниобием и другими примесями. Она имеет очень высокую коррозионную стойкость в любой среде, включая кислоты: концентрированную серную и азотную. Она также относится к высокохромистой с большим содержанием никеля. Важнейшие марки этой стали: 0Х18Н11, 0Х18Н12Т, 00Х18Н10, Х15Н9Ю, Х17Н13М2Т и др.

В марках сталей, имеющих впереди нуль, содержание углерода не превышает 0,08%, а в марках сталей, имеющих впереди два нуля, содержание углерода не превышает 0,04%.

Области применения нержавеющей стали в промышленности

| 20Х13, 08Х13, 12Х13, 25Х13Н2

| Для деталей с повышенной пластичностью, подвергающихся ударным нагрузкам; деталей, работающих в слабоагрессивных средах.

| | 30Х13, 40Х13, 08Х18Т1

| Для деталей с повышенной твердостью; режущий, измерительный, хирургический инструмент, клапанные пластины компрессоров и др. (у стали 08Х18Т1 лучше штампуемость).

| | 06ХН28МТ

| Для сварных конструкций, работающих в средне агрессивных средах (горячая фосфорная кислота, серная кислота до 10% и др.).

| | 14X17H2

| Для различных деталей химической и авиационной промышленности Обладает высокими технологическими свойствами.

| | 95Х18

| Для деталей высокой твердости, работающих в условиях износа.

| | 08X17T

| Рекомендуется в качестве заменителя стали 12Х18Н10Т для конструкций, не подвергающихся ударным воздействиям при температуре эксплуатации не ниже -20°С.

| | 15X25T, 15Х28

| Аналогично стали 08X17T, но для деталей, работающих в более агрессивных средах при температурах от -20 до 400°С (15Х28 - для спаев со стеклом).

| | 20Х13Н4Г9, 10Х14АГ15, 10Х14Г14НЗ

| Заменитель сталей 12X18H9, 17Х18Н9 для сварных конструкций.

| | 09Х15Н8Ю, 07X16H6

| Для высокопрочных изделий, упругих элементов; сталь 09Х15Н8Ю - для уксуснокислых и солевых сред.

| | 08X17H5M3

| Для деталей, работающих в сернокислых средах.

| | 20X17H2

| Для высокопрочных тяжелонагруженных деталей, работающих на истирание и удар в слабоагрессивных средах.

| | 10Х14Г14Н4Т

| Заменитель стали 12Х18Н10Т для деталей, работающих в слабоагрессивных средах, а также при температурах до 196°С.

| | 12Х17Г9АН4, 15Х17АГ14, 03Х16Н15МЗБ, 03X16H15M3

| Для деталей, работающих в атмосферных условиях (заменитель сталей 12X18H9,12Х18Н10Т) Для сварных конструкций, работающих в кипящей фосфорной, серной, 10%-ной уксусной кислоте.

| | 15Х18Н12С4ТЮ

| Для сварных изделий, работающих в воздушной и агрессивной средах, в концентрированной азотной кислоте.

| | 08X10H20T2

| Немагнитная сталь для деталей, работающих в морской воде.

| | 04X18H10, 03X18H11, 03X18H12, 08X18H10, 12X18H9, 12X18H12T, 08X18H12T, 06X18H11

| Для деталей, работающих в азотной кислоте при повышенных температурах.

| | 12Х18Н10Т, 12Х18Н9Т, 06ХН28МДТ, 03ХН28МДТ

| Для сварных конструкций в разных отраслях промышленности. Для сварных конструкций, работающих при температуре до 80°С в серной кислоте различных концентраций (не рекомендуются 55%-я уксусная и фосфорная кислоты).

| | 09Х16Н4Б

| Для высокопрочных штампосварных конструкций и деталей, работающих в контакте с агрессивными средами.

| | 07Х21Г7АН5

| Для сварных конструкций, работающих при температурах до -253°С и в средах средней агрессивности.

| | 03Х21Н21М4ГБ

| Для сварных конструкций, работающих в горячей фосфорной кислоте, серной кислоте низких концентраций при температуре не выше 80°С, азотной кислоте при температуре до 95°С.

| | ХН65МВ

| Для сварных конструкций, работающих при высоких температурах в серно- и солянокислых растворах, в уксусной кислоте.

| | Н70МФ

| Для сварных конструкций, работающих при высоких температурах в соляной, серной, фосфорной кислотах и других средах восстановительного характера.

| Современная прогрессивная техника, связанная с работой деталей и механизмов в условиях действия высоких температур, газов и больших нагрузок, базируется на применении жаропрочной и окалиностойкой стали и сплавов. Обычная углеродистая сталь при нагреве до 400-500°С, кроме того, что химически разрушается, еще и теряет прочность.

Окалиностойкостьюназывается способность металла сопротивляться окислению при действии высоких температур и небольших нагрузок.

Жаропрочностьюназывается способность металла сохранять прочность и не окисляться под действием высоких температур при повышенных нагрузках.

Жаропрочность и окалиностойкостьсвязаны между собой. Жаропрочная сталь должна быть обязательно окалиностойкой. Камеры сгорания, чехлы к термопарам делают из окалиностойкой стали, а лопатки газовых и паровых турбин, детали реактивных двигателей – из жаропрочных сталей и сплавов.

Важнейшие легирующие примеси в окалиностойкой стали – алюминий, кремний, хром. При содержании 10-13% хрома сталь окалиностойка до 750°С, при 15-17% хрома окалиностойкость увеличивается до 800-900°С, а при 25% хрома – до 1000°С.

Кроме сталей широко применяются сплавы, обладающие наряду с высокойокалиностойкостью еще и высоким электросопротивлением. Эти сплавы получили широкое распространение в электротехнике, так как основой их является не никель, а железо, и поэтому они очень экономичны. Важнейшие из этих с

|

В и

В и  . Так же, как в сером и высокопрочном, в ковком чугуне твердость зависит главным образом от матрицы, а прочность и пластичность - от матрицы и графита.

В отличие от чугуна с шаровидным графитом, большое влияние оказывает не только форма, но и количество графита. В связи с этим максимальной прочности можно достичь при дисперсном перлите и малом количестве наиболее компактного графита, а наибольшей пластичности - при феррите и таком же графите.

Таблица 1.14 - Механические свойства ковкого чугуна по ГОСТ 1215-79

. Так же, как в сером и высокопрочном, в ковком чугуне твердость зависит главным образом от матрицы, а прочность и пластичность - от матрицы и графита.

В отличие от чугуна с шаровидным графитом, большое влияние оказывает не только форма, но и количество графита. В связи с этим максимальной прочности можно достичь при дисперсном перлите и малом количестве наиболее компактного графита, а наибольшей пластичности - при феррите и таком же графите.

Таблица 1.14 - Механические свойства ковкого чугуна по ГОСТ 1215-79

Кроме свойств, обусловленных ГОСТом, в некоторых случаях представляют интерес и другие свойства, приведенные в табл.1.15-1.17.

Таблица 1.15 – Механические свойства ковкого чугуна при растяжении и сжатии (не вошедшие в ГОСТ 1215-79)

Кроме свойств, обусловленных ГОСТом, в некоторых случаях представляют интерес и другие свойства, приведенные в табл.1.15-1.17.

Таблица 1.15 – Механические свойства ковкого чугуна при растяжении и сжатии (не вошедшие в ГОСТ 1215-79)

Влияние химического состава на механические свойства ковкого чугуна проявляется в изменении структуры металла и степени легированности феррита и перлита.

Таблица 1.16 – Механические свойства ковкого чугуна при изгибе (не вошедшие в ГОСТ 1215-79)

Влияние химического состава на механические свойства ковкого чугуна проявляется в изменении структуры металла и степени легированности феррита и перлита.

Таблица 1.16 – Механические свойства ковкого чугуна при изгибе (не вошедшие в ГОСТ 1215-79)

Таблица 1.17 – Механические свойства ковкого чугуна при кручении и срезе (не вошедшие в ГОСТ 1215-79)

Таблица 1.17 – Механические свойства ковкого чугуна при кручении и срезе (не вошедшие в ГОСТ 1215-79)

Углерод в ковком чугуне является главным элементом, изменение содержания которого непосредственно определяет механические свойства. Чем выше марка ковкого чугуна, тем ниже должно быть содержание углерода, так как при этом не только уменьшаются количество графита и его размеры, но и улучшается его форма.

Основные физические свойства ковкого чугуна различных типов приведены в табл.1.18.

Таблица 1.18 - Физические свойства ковкого чугуна

Углерод в ковком чугуне является главным элементом, изменение содержания которого непосредственно определяет механические свойства. Чем выше марка ковкого чугуна, тем ниже должно быть содержание углерода, так как при этом не только уменьшаются количество графита и его размеры, но и улучшается его форма.

Основные физические свойства ковкого чугуна различных типов приведены в табл.1.18.

Таблица 1.18 - Физические свойства ковкого чугуна

Влияние кремния на свойства ковкого чугуна в целом подобно рассмотренному выше его влиянию на свойства чугуна с шаровидным графитом. Повышение содержания кремния в допускаемых пределах увеличивает предел прочности и твердость и понижает коэффициент температурного расширения вследствие легирования феррита.

Марганец сверх количества, необходимого для связывания серы, оказывая тормозящее влияние на графитизацию и легируя феррит, снижает пластичность ковкого чугуна и повышает при этом прочность и твердость.

Сера, способствуя перлитизации структуры, повышает прочность и твердость ковкого чугуна. В КЧ сера, препятствуя ферритизации структуры, улучшает форму графита. Более совершенная форма графита при повышенном содержании серы делает перлитный ковкий чугун с отношением серы к марганцу в пределах 1,0-2,0 благоприятным конструкционным материалом.

Допустимое содержание фосфора в ковком чугуне обычно принимается до 0,12%. При повышении содержания фосфора в ковком чугуне механические свойства изменяются подобно механическим свойствам чугуна с шаровидным графитом. Понижение содержания фосфора вызывает смещение порога хрупкости ковкого чугуна в сторону отрицательных температур.

Действие большинства легирующих элементов на механические свойства ковкого чугуна в целом подобно рассмотренному ранее легированию серого чугуна. При этом следует, конечно же, иметь в виду, что технология производства ковкого чугуна предусматривает отжиг.

Отливки из ковкого чугуна широко используются во многих отраслях промышленности для широкого спектра номенклатуры деталей ответственного назначения: автомобилестроение, тракторное и сельскохозяйственной машиностроение, вагоностроение, судостроение, электропромышленность, станкостроение, санитарно-техническое и строительное оборудование, тяжелое машиностроение и пр. При этом масса отливок может быть от нескольких граммов до 250 кг, минимальная толщина стенок отливки 3 мм, максимальная для обезуглероженного чугуна 25 мм, для графитизированного 60 мм, а в отдельных случаях до 100 мм.Можно с уверенностью утверждать, что, обладая механическими свойствами, близкими к литой стали и ЧШГ, высоким сопротивлением ударным нагрузкам при комнатной и низких температурах, износостойкостью, лучшей, чем ЧШГ, обрабатываемостью резанием и свариваемостью, КЧ сохранит в ближайшие годы свое применение, особенно для мелких отливок, сварных конструкций, несмотря на склонность к образованию трещин и энергоемкость получения готовых отливок.

Влияние кремния на свойства ковкого чугуна в целом подобно рассмотренному выше его влиянию на свойства чугуна с шаровидным графитом. Повышение содержания кремния в допускаемых пределах увеличивает предел прочности и твердость и понижает коэффициент температурного расширения вследствие легирования феррита.

Марганец сверх количества, необходимого для связывания серы, оказывая тормозящее влияние на графитизацию и легируя феррит, снижает пластичность ковкого чугуна и повышает при этом прочность и твердость.

Сера, способствуя перлитизации структуры, повышает прочность и твердость ковкого чугуна. В КЧ сера, препятствуя ферритизации структуры, улучшает форму графита. Более совершенная форма графита при повышенном содержании серы делает перлитный ковкий чугун с отношением серы к марганцу в пределах 1,0-2,0 благоприятным конструкционным материалом.

Допустимое содержание фосфора в ковком чугуне обычно принимается до 0,12%. При повышении содержания фосфора в ковком чугуне механические свойства изменяются подобно механическим свойствам чугуна с шаровидным графитом. Понижение содержания фосфора вызывает смещение порога хрупкости ковкого чугуна в сторону отрицательных температур.

Действие большинства легирующих элементов на механические свойства ковкого чугуна в целом подобно рассмотренному ранее легированию серого чугуна. При этом следует, конечно же, иметь в виду, что технология производства ковкого чугуна предусматривает отжиг.

Отливки из ковкого чугуна широко используются во многих отраслях промышленности для широкого спектра номенклатуры деталей ответственного назначения: автомобилестроение, тракторное и сельскохозяйственной машиностроение, вагоностроение, судостроение, электропромышленность, станкостроение, санитарно-техническое и строительное оборудование, тяжелое машиностроение и пр. При этом масса отливок может быть от нескольких граммов до 250 кг, минимальная толщина стенок отливки 3 мм, максимальная для обезуглероженного чугуна 25 мм, для графитизированного 60 мм, а в отдельных случаях до 100 мм.Можно с уверенностью утверждать, что, обладая механическими свойствами, близкими к литой стали и ЧШГ, высоким сопротивлением ударным нагрузкам при комнатной и низких температурах, износостойкостью, лучшей, чем ЧШГ, обрабатываемостью резанием и свариваемостью, КЧ сохранит в ближайшие годы свое применение, особенно для мелких отливок, сварных конструкций, несмотря на склонность к образованию трещин и энергоемкость получения готовых отливок.

Цвета каления

· Закалка в одном охладителе — нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых илегированных сталей.

· Прерывистая закалка в двух средах — этот способ применяют при закалке высокоуглеродистых сталей. Деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

· Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ.

· Ступенчатая закалка — закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит.

· Изотермическая закалка. В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.