КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Билет 69. Сущность объёмной штамповки

Объемная штамповка используется в тех случаях, когда требуется серийное производство деталей. Суть метода объемной штамповки заключается в изменении формы заготовки в формах (штампах) под действием давления.

Объемная штамповка по степени предварительной подготовки заготовки подразделяется на два вида: горячая штамповка и холодная штамповка. При использовании метода горячей штамповки для производства детали, заготовку предварительно разогревают до нужной температуры, чтобы придать заготовке необходимую пластичность. Таким образом, горячая штамповка более энергоемкий метод объемной штамповки. Однако, при использовании метода горячей штамповки, возможно использование прессов меньшей мощности.

Основное преимущество холодной это меньшая энергоемкость процесса и получение деталей с меньшей шероховатостью. Однако, для при объемной штамповке методом холодной штамповке возникает ряд сложностей.

Таким образом, выбор технологии производства деталей при объемной штамповке зависит от технических задач и стоимости производства в каждом конкретном случае.

Кроме того, объемная штамповка подразделяется по виду форм. Существует объемная штамповка в открытых формах и объемная штамповка в закрытых формах. Главным преимуществом объемной штамповки в открытых формах являются низкие требования к массе и объему заготовки. Это происходит из-за того, что при использовании технологии объемной штамповки в открытых формах излишки заготовки выдавливаются из формы. Затем они обрезаются. Однако, при использовании этой технологии возникают технологические остатки, которые затем необходимо утилизировать или заново перерабатывать. Это является недостатком открытых форм.

Преимущество форм закрытой штамповки заключается в отсутствии технологических отходов. Однако, при использовании закрытой формы в объемной штамповке возникает задача создания заготовки с массой и объемом практически без погрешностей. Ведь при недостатке массы (или объема) заготовки возможно образование пустот в форме детали. А при избыточной массе заготовки возможно нарушение целостности (или разрушение) пресс-формы. Зачастую получается так, что технологически гораздо выгоднее использовать технологию с открытой формой штамповки.

Билет 70. Виды объёмной штамповки: горяч, холод, откр, закрытая.

Объемная штамповка - вид обработки металлов давлением, при котором заготовка деформируется в полости специального инструмента - штампа.

В качестве заготовок для объемной штамповки обычно применяют прокат круглого, квадратного или прямоугольного сечения, разрезанный на части требуемой длины. Прокат разрезают на мерные заготовки различными способами: на кривошипных пресс-ножницах, механических пилах или газовой резкой.

Изделия, получаемые штамповкой, также как и получаемые ковкой, называют поковками.

По сравнению с ковкой штамповка имеет ряд преимуществ.

Поковки, полученные штамповкой, по своим размерам и форме ближе к готовым деталям, чем кованые.

Штамповкой можно получать поковки без напусков, допуски в 3…4 раза меньше, чем на кованые. Вследствие этого значительно сокращается объем последующей механической обработки.

Штампованные поковки имеют лучшую шероховатости поверхности. Поэтому в ряде случаев их обработка сводится только и шлифованию мест, соприкасающихся с другими деталями.

Штамповкой можно изготавливать поковки более сложной формы, чем ковкой.

Производительность штамповки значительно выше, чем ковки и составляет десятки и сотни поковок в час.

Механические свойства штампованных изделий обычно выше, чем таких же изделий, изготовленных ковкой. Это объясняется тем, что в штампе легче создать оптимальное расположение волокон в металле.

При всей перспективности штамповки этот процесс по сравнению с ковкой имеет и некоторые недостатки.

Штампы - дорогостоящий инструмент и пригоден только для изготовления поковок одного типоразмера. В связи с этим штамповка экономически целесообразна лишь при изготовлении достаточно больших партий одинаковых поковок (массовое или крупносерийное производство).

Усилия для деформирования металла в штампах требуются большие, чем при изготовлении той же поковки ковкой. Поэтому для штамповки необходимо более мощное оборудование (молоты и прессы).

Штамповкой получают обычно поковки небольшой массы (0,5…30 кг). Крупные поковки изготавливают методом ковки.

Технологическая схема процесса получения штампованных поковок состоит из следующих операций: разрезка прутков на мерные заготовки, нагрев заготовок, перенос в полость штампа, штамповка, обрезка заусениц (облоя), термическая обработка, осмотр, ремонт дефектов, приемка.

Оборудование и инструмент

Инструмент для штамповки - штампы. Штампы представляют собой стальные бойки с вырезами (ручьями), очертания которых соответствуют конфигурации изготавливаемой поковки. Штампы состоят из двух частей, закрепляемых при помощи "ласточкиного хвоста" в подвижной части молота или пресса (бабе) и штамподержателе. Б полость нижней половины штампа кладут нагретую заготовку и затем верхней половиной штампа наносят удары, в результате которых металл заполняет полость штампа.

Штампы изготовляют из инструментальных сталей марок: У8, У10, ЭХВ8, 7ХС, 5ХГС и др. Их подвергают закалке с низким или средним отпуском.

Штамповку осуществляют на штамповочных молотах, прессах и горизонтально-ковочных машинах, различных конструкций.

В ремонтном производстве предприятий лесного комплекса обычно применяют штамповочные молоты.

По своему устройству они похожи на ковочные, но для более точного совпадения при ударе верхнего штампа о нижний шабот с нижней половиной штампа крепится к станине.

Способы горячей объемной штамповки

Характер течения металла в процессе штамповки определяется типом штампа. В зависимости от типа штампа штамповку подразделяют на штамповку в открытых и закрытых штампах.

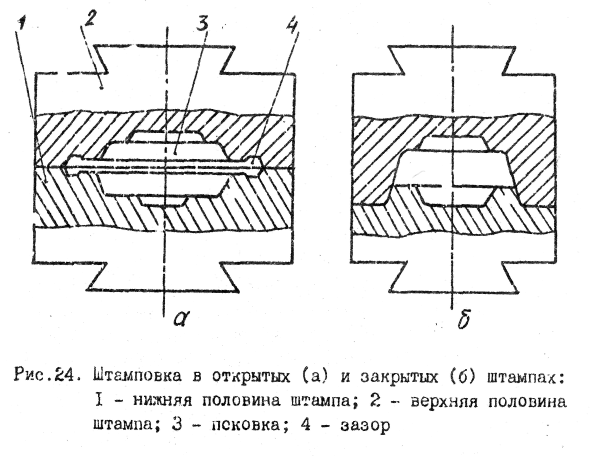

Штамповка в открытых штампах (рис.24,а) характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор в конечный момент деформирования выжимается лишний металл, образуя заусенец, что позволяет не предъявлять особо высоких требований к точности заготовок по массе. Заусенец (облой) затем обрезается в специальных штампах или при механической обработке.

Штамповка в закрытых штампах (рис.24,б) характеризуется тем, что полость штампа в процессе деформации остается закрытой. Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой, так что образование заусенца в нем не предусмотрено. При таком способе штамповки необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполнятся углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Следовательно, в этом случае процесс получения заготовки усложняется, поскольку отрезка заготовок должна производиться с высокой точностью. Существенным преимуществом штамповки в закрытых штампах является уменьшение расхода металла (нет отхода в заусенец).

В ремонтном производстве шире применяется штамповка в открытых штампах, как наиболее простая.

Проектирование штампованной поковки

По чертежу детали составляют чертеж поковки.

При получении поковки в открытом штампе необходимо правильно выбрать поверхность разъема, т.е. поверхность, по которой соприкасаются между собой верхняя и нижняя половины штампа. Эта плоскость должна быть выбрана так, чтобы поковка свободно вынималась из штампа. С целью лучшего заполнения полости штампа металлом желательно плоскость разъема выбрать так, чтобы целости штампов имели наименьшую глубину (рис.25).

Припуски на механическую обработку поковок назначают главным образом на сопрягаемые поверхности детали. Величина припусков зависит от габаритных размеров и массы поковки и выбирается по ГОСТ 7505-74. Допуски на штамповку назначают по тому же ГОСТу. Необходимость назначения допусков обусловлена возможностью недоштамповки по высоте, сдвига штампов, их износом к т.п.

Штамповочные уклоны служат для облегчения заполнения полости штампа металлом и обеспечения более легкого удаления поковки из штампа. Штамповочные уклоны назначаются сверх припуска, они. к сожалению, увеличивают отход металла при механической обработке и утяжеляют поковку. При изготовлении поковок из стали штамповочные уклоны составляют 3…10°.

Радиусы закругления в местах пересечения поверхностей поковки необходимы для лучшего заполнения штампа и предохраняют его от преждевременного износа и поломок. Наружные радиусы закругления составляют обычно 1…6 мм, внутренние 4…20 мм.

При штамповке в штампах с одной плоскостью разъема нельзя получить в поковке сквозное отверстие. Поэтому делают только наметку отверстия (с одной или с двух сторон) с перемычкой - планкой, которая затем удаляется в специальных штампах или при механической обработке. При диаметрах отверстий менее 30 мм наметки впоковках не делают.

Для упрощения формы штампа на отдельных участках поковки могут быть сделаны напуски, которые удаляются при механической обработке.

В отдельных случаях при изготовлении деталей сложной формы их можно расчленить на отдельные простые части, получаемые штамповкой, а затем соединить их в единую деталь посредством сварки.

Пример составления чертежа штампованной поковки дан на рис.26.

Холодная штамповка из листа - способ обработки металла давлением, при котором металлический лист деформируется в штампе.

Листовой штамповкой изготавливают детали для автомобилей, тракторов, судов, сельскохозяйственных и лесных машин. Она применяется также при изготовлении и ремонте ряда аппаратов в лесохимической и целлюлозно-бумажной промышленности.

Широкое применение листовой штамповки объясняется рядом ее достоинств:

высокой производительностью и вследствие этого низкой

себестоимостью деталей;

взаимозаменяемостью деталей ввиду их точности;

возможностью получения достаточно простых и жестких, но

легких конструкций;

широкой возможностью механизации и автоматизации процесса.

В зависимости от толщины листа-заготовки штамповку можно условно разделить на тонколистовую (толщина листа до 4 мм) и толстолистовую. Листовой металл толщиной свыше 15 мм, как правило, штампуют в горячем состоянии.

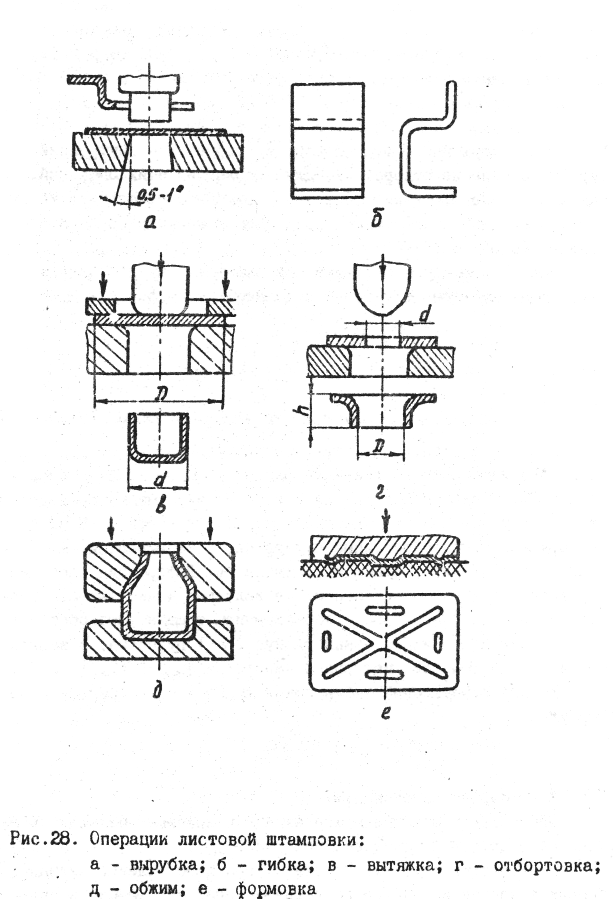

Основные операции листовой штамповки подразделяют на разделительные (отрезка, вырубка, пробивка) и формоизменяющие (гибка, вытяжка, формовка, отбортовка и др.).

Отрезка - отделение части заготовки по незамкнутому контуру на специальных машинах - ножницах или в штампах. Основными типами ножниц являются ножницы с поступательным движением режущих кромок ножа - гильотинные ножницы (рис.27,а) и с вращательным движением режущих кромок - дисковые ножницы (рис.27,б).

В гильотинных ножницах для уменьшения усилий резания режущие кромки ножей наклонены друг к другу под углом (a = 1…5°). Длина отрезаемой полосы l не должна превышать длину ножей. Качестве поверхности среза зависит от правильного выбора и установки зазора Z между режущими кромками и отсутствия притупления режущих кромок. Обычно величину зазора подсчитывают по формуле

Z = (0,03…0,05) S,

где S - толщина листа, мм.

При резке на дисковых ножницах длина отрезаемой полос . не ограничена. Прямолинейность линии отрезка обеспечивается соприкосновением разрезаемых частей листа с боковой поверхностью ножей и тем, что режущие кромки ножей заходят одна за другую. Для обеспечения захвата и подачи заготовки диаметр ножей должен быть больше толщины заготовки в 30...70 раз.

Вырубка и пробивка. Вырубкой (рис 28, а) формируют наружный контур детали, а пробивкой - внутренний контур (изготовление отверстий). Для выполнения этих операций, как и в случае прошивки при ковке, применяют металлический пуансон и матрицу. Зазор между пуансоном и матрицей должен составлять (0,05…0,1)S .

Дата добавления: 2015-01-19; просмотров: 1333; Мы поможем в написании вашей работы!; Нарушение авторских прав |