КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Билет 72

Листовая штамповка – это процесс изготовления деталей для тракторной и автомобильной, авиационной и судостроительной промышленности, а также производство из стали и сплавов товаров народного потребления.

В процессе листовой штамповки используется фасонный профиль, рулоны или листы металла, при этом в ходе обработки толщина исходной заготовки остается неизменной. Листовая штамповка бывает толстолистовая и тонколистовая, в последнем случае используются листы толщиной 4мм и менее, а если толщина заготовок более 10мм, применяется только метод горячего штампования. Кроме металлов, в процессе штамповки можно получить изделия и из некоторых иных видов материалов, например, из пластмассы.

Различают следующие основные операции листовой штамповки:

- отрезка (разделение листа)

- вырубка и пробивка (отделение частей по кругу)

- гибка (изменение направления оси используемой заготовки)

- вытяжка (процесс изготовления полуфабриката для деталей)

- обжим (уменьшение поперечного сечения конца заготовки)

- отбортовка (получение у детали борта или горловины)

Различают также:

- вытяжку эластичной средой (применяется резина или полиуретан)

- гидроэластичная вытяжку (для получения деталей сложной формы)

- штамповку взрывом (для крупногабаритных деталей)

- электрогидравлическую штамповку (при производстве из трубчатых и плоских заготовок)

- магнитно-импульсную штамповку (для разделительных операций)

- ротационную вытяжку (позволяет получить симметричные по оси детали)

Перед тем, как начать листовую штамповку, производят определение свойств металла, выясняют его способность к штамповке. Делается это в процессе механических испытаний, ведь для получения качественных деталей и сохранения технологии штамповки необходим материал с определенными показателями по пластичности.

Билет 73

Волочение - обработка давлением, при которой происходит изменение и уменьшение поперечного сечения заготовки 1 (рис. 210, а) при протягивании ее через отверстие глазка (или фильеры) 2, размеры которого меньше размеров сечения заготовки.

Рис. 210. Схема волочения:

а - проволоки, б - труб без изменения толщины стенок, в - труб с изменением толщины стенок; 1 - заготовка, 2- фильера, 3 - пробка

Волочением обрабатывают только пластичные материалы: малоуглеродистую сталь, цветные металлы и сплавы. Волочение осуществляют без нагрева металла, поэтому за одно протягивание нельзя достигнуть значительного уменьшения поперечного сечения, так как при больших обжатиях в металле могут возникнуть большие напряжения, которые приведут к разрыву. Величина обжатия определяется коэффициентом утонения: K=d/D, где D - диаметр заготовки; d - диаметр полученной проволоки.

Чтобы при волочении не происходило разрушение металла, коэффициент утонения К должен составлять 0,8-0,95.

Волочением получают проволоку диаметром от 6 мм до сотых долей миллиметра, трубы малого диаметра и профили.

Волочение труб производят без изменения толщины стенки (рис. 210,б) и с уменьшением толщины стенки (рис. 210, в).

Волочение осуществляют на волочильных станах, состоящих из волочильного глазка (или фильеры) или волочильной доски с глазками и тянущего устройства. Волочильный глазок представляет собой обычно двойной усеченный конус, от размеров которого зависит величина усилия при волочении, срок службы глазка и качество изделия. Длина цилиндрической части глазка принимается равной половине его диаметра (см. рис. 210, а). Глазки изготовляют из легированной стали, твердого сплава или алмаза.

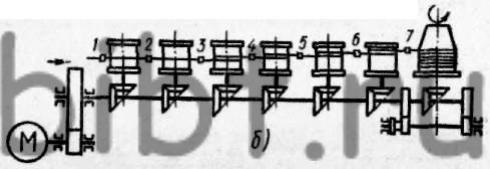

Тянущее устройство представляет собой вращающийся барабан для однократного волочения проволоки (рис. 211, а) или бесконечную цепь и каретку с захватом для многократного волочения проволоки. В станах многократного волочения металл проходит последовательно через глазки 1-7 и постепенно уменьшается в сечении (рис. 211, б).

Рис. 211. Схемы однократного (а) и многократного (б) волочения проволоки:

1-7 - фильеры

Перед протяжкой проволоку подвергают травлению в растворах кислот, затем смазывают (жир, масло, эмульсия) для уменьшения трения при волочении. После травления конец проволоки обжимают, заправляют в глазок, закрепляют на барабане и начинают процесс волочения.

При многократном волочении на поверхности прутка создается наклеп, снижающий пластичность металла. Для восстановления пластичности применяют промежуточный светлый отжиг. Волочением получают профили точных размеров с высоким качеством поверхности.

Билет 74 Порошковая металлургия, область науки и техники, охватывающая совокупность методов изготовления порошков металлов, сплавов и металлоподобных соединений, полуфабрикатов и изделий из них или их смесей с неметаллическими порошками без расплавления основного компонента.

Практика изготовления металлических порошков и спеченной металлической губки (крицы), получаемых восстановлениемоксидовметалловуглеродом, известна с глубокой древности. Порошковое золото применяли для декоративных целей за 3000-3500 лет до нашей эры. Железные орудия, найденные при раскопках в Египте и Вавилоне, были изготовлены с использованием отдельных методов порошковой металлургии

Общепризнанным основоположником современного этапа развития порошковой металлургии считается русский ученый П.Г. Соболевский, разработавший совместно с В.В. Любарским в 1826-27 метод изготовления изделий из порошка платины. Впоследствии порошковая металлургия развивалась с нарастающим ускорением, т. к. позволяла получать изделия с уникальными свойствами, возможность изготовления которых др. способами была исключена. К таким изделиям относятся, например, фильтры, пористые подшипники; методами порошковая металлургия получают также материалы с заданной структурой, материалы, состоящие из металлов и оксидов, металлов и полимеров и др.

Порошковая металлургия включает следующие основные группы технологических операций: получение исходных металлических порошков и приготовление из них шихты (смеси); компактирование порошков (или их смесей) в заготовки; спекание.

Получение. Порошки, используемые в порошковой металлургии, состоят из частиц размером 0,01-500 мкм. Получают порошки металлов (или их соединений) механическими и физико-химическими методами. К механическим методам относят измельчение твердых металлов или их соед. и диспергирование жидких металлов или сплавов. Твердые тела измельчают в мельницах с мелющими телами (барабанные вращающиеся, вибрационные, планетарные мельницы), ударного действия (вихревые, струйные, центробежные) и с вращающимися частями (аттриторы, дисковые, кавитационные, молотковые, роторные). При измельчении в мельницах хрупких материалов частицы порошка имеют осколочную форму, при измельчении пластичных материалов-чешуйчатую. Измельченные порошки характеризуются наклепом (изменением структуры и свойств, вызванным пластической деформацией) и, как правило, подвергаются отжигу.

Диспергирование, или распыление, жидких металлов и сплавов осуществляют струей жидкости или газа. При распылении водой под высоким давлением используют форсунки разных форм. Свойства распыленных порошков зависят от поверхностного натяжения расплава, скорости распыления, геометрии форсунок и других факторов. Распыление водой часто проводят в среде азота или аргона. Распылением водой получают порошки железа, нержавеющих сталей, чугунов, никелевых и др. сплавов. При распылении струи расплава газом высокого давления на размер частиц влияют давление газа, диаметр струи металла, конструкция форсунки, природа сплава. В качестве распыляющего газа используют воздух. азот, аргон, водяной пар. Распыление металла осуществляют также плазменным методом или путем разбрызгивания струи металла в воду. Такими способами получают порошки бронз, латуней, олова, серебра, алюминия и др. металлов и сплавов.

Физико-химические методы получения металлических порошков включают: восстановление оксидовметалловуглеродом. водородом или углеводородсодержащими газами; металло-термические способы - восстановление оксидов, галогенидов или других соединений металлов др. металлами; разложение карбонилов металлов, металлоорганических соединений; электролиз водных растворов и расплавов солей. Порошки металлоподобных соединений получают теми же методами и, кроме того, синтезом из простых веществ.

Путем восстановления оксидовметаллов производят порошки Fe, Co, Ni, W, Mo, Cu, Nb и других металлов. Частицы порошков имеют развитую поверхность. Разложением карбонилов металлов получают порошки Ni, Fe, W, Mo со сферической формой частиц. Электролиз водных растворов солей металлов применяют для приготовления порошков Fe, Cu, Ni, а электролиз расплавов солей - для получения порошков Ti, Zr, Nb, Та, Fe, U. В обоих случаях частицы порошков имеют дендритную форму.

Дата добавления: 2015-01-19; просмотров: 262; Мы поможем в написании вашей работы!; Нарушение авторских прав |