КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Сварочные напряжения

Глава V. Сварные соединения

Виды сварки и их характеристика

Простота конструктивной формы, пластичность материалов, толщина элементов конструкций и характер нагрузок позволяют использовать в основном электродуговую, реже газовую и контактную.

Автоматическая сваркаприменяется при длинномерных швах в заводских условиях под слоем флюса.

Полуавтоматическая сварка применяется при относительно коротких швах, чаще в среде защитного газа (СО2).

Ручная сварка выполняется качественными электродами (с толстым покрытием), универсальна и широко распространена, выполняется в любом пространственном положении, часто на монтаже МК. Недостатки – малая глубина проплавления и производительность, меньшая стабильность ручного процесса.

Электрошлаковая сварка удобна для вертикальных стыковых швов при t=20 мм и более, ведется голой электродной проволокой под слоем расплавленного шлака, сварочная ванна защищена с боков медными ползунами, охлаждаемыми проточной водой. Качество шва получается очень высоким.

Ванная сварка применяется при сварке арматуры большего диаметра в ЖБК.

Аргонодуговая сварка применяется при сварке конструкций из алюминиевых сплавов.

В настоящее время все шире внедряются такие процессы, как электронно-лучевая, плазменная, лазерная и другие виды сварки.

По месту выполнения соединения бывают заводские и монтажные.

Виды сварных швов и соединений

Сварные швы классифицируются по следующим признакам:

- по конструктивному – стыковые и угловые (валиковые);

- по виду разделки кромок соединяемых элементов – V, K, X, U-образные (при t > 8 мм). Для V и U-образных швов, свариваемых с одной стороны, обязательна подварка корня шва;

- по протяженности – сплошные, прерывистые;

- по числу слоев – однослойные, многослойные;

- по назначению – рабочие (расчетные), связующие (конструктивные);

- по положению в пространстве – нижние, потолочные, вертикальные и горизонтальные.

Угловые швы, расположенные параллельно действующему усилию, называются фланговыми, а расположенные перпендикулярно – лобовыми.

Сварные соединения бывают стыковые, внахлестку, угловые и тавровые, или впритык.

Стыковые соединения могут быть выполнены прямым или косым стыковым швом. Все остальные соединения выполняются с помощью угловых швов.

Термическое влияние сварки на соединения,

сварочные напряжения

Процесс сварки сопровождается структурными и химическими изменениями металла в зоне сварного соединения и возникновением сварочных напряжений и деформаций. Различают три зоны соединения: зона расплавления, зона термического влияния и основной металл.

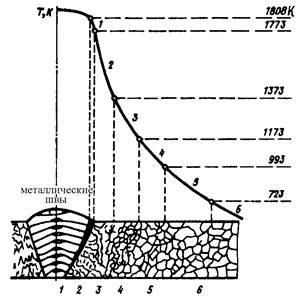

| 1 – участок неполного расплавления; 2 – участок перегрева; 3 – участок нормализации; 4 – участок неполной перекристаллизации; 5 – участок рекристаллизации; 6 – основной металл Рисунок 5.1 – Зона термического влияния сварного соединения в элементах из малоуглеродистой стали |

В зоне расплавления – металл нагревается выше t=1535˚С, перемешивается и после прекращения нагрева начинается первичная кристаллизация, приобретает вторичную структуру, качество металла улучшают легированием элементами флюса и скоростью охлаждения.

Зона термического влияния – прилегающая к шву часть основного металла t > 723° С и < 1535° С, глубина при ручной сварке 3¸6 мм, автоматической - 2¸4 мм, структура неравномерная и имеет 5 участков.

Проникновение зоны расплавления в основной металл называют глубиной проплавления, или проваром шва: при ручной сварке – 1.5÷2 мм, при механизированной больше. Чем глубже провар, тем лучше шов.

Собственные напряжения при сварке разделяются на макронапряжения – уравновешены в макрообъёме, вследствие неравномерного распределения температуры, структурных превращений, происходящие с изменением удельного объёма металла (при увеличении – образование мартенситных прослоек при закалке) фазовая составляющая σ будет иметь знак "минус" – сжатие и микронапряжения, распределенные и уравновешенные в объёме соизмеримом с объёмом кристалла, учитываются при определении механических свойств металла.

Наличие макронапряжений учитывается специальными методами расчета МК, либо назначением специальных коэффициентов надежности сварных соединений.

По мере изменения температуры в изделии изменяется и его напряженно деформированное состояние, поэтому σ и ε называют временными, приводят к возникновению остаточных σ, называемые начальными.

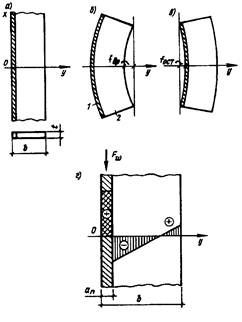

| а – вид полосы с наплавленным на кромку валиком; б – временные деформации полосы; в – остаточные деформации полосы; г – остаточные напряжения Рисунок 5.2 – Расчетная схема определения остаточных сварочных напряжений и деформаций в полосе с наплавленным валиком по методу фиктивных сил |

Металл шва, обычно, упругопластически сжатый при нагреве, становится растянутым после остывания. Происходит явление усадки – сокращение линейных размеров элементов в отдельных участках соединения (продольная и поперечная усадка), в результате, форма конструкции оказывается искаженной по отношению к исходному состоянию – коробление.

Механизм развития сварочных напряжений и деформаций можно видеть на примере – наплавке шва на кромке пластины (рисунок 5.2).

Для того, чтобы компенсировать деформации при сварке применяют следующие мероприятия:

- закрепление свариваемых элементов (кондукторы, кассеты и т. п.);

- создание обратного выгиба;

- пластичные деформации обратного знака (растяжение металла шва и околошовной зоны);

- местный подогрев;

- применение правильного порядка сварки;

- механическая правка деформированных изделий и т. д.

Дата добавления: 2015-01-29; просмотров: 289; Мы поможем в написании вашей работы!; Нарушение авторских прав |