КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Показать основные отличия советского опыта управления качеством от японского?

В японских фирмах контроль качества продукции охватил все этапы производства и превратился в контроль качества процессов. Вместо узкоспециальной области знания он стал неотъемлемым элементом каждой фазы производственной деятельности. Такой всеобъемлющий процесс контроля качества обладает двумя преимуществами. Первое — участие практически всего персонала завода, от руководителей центральных служб до руководителей производственных участков, конторских работников, мастеров и рядовых рабочих. Для объединения и облегчения их деятельности были созданы кружки качества. В поле зрения этих кружков постоянно находятся результаты работы каждого звена производственной цепочки.

Второе преимущество — эта система в Японии отнюдь не ограничивается проверкой качества изделий. Ее цели распространяются на решение ключевых проблем предприятия: снижение издержек, повышение производительности, обеспечение безопасности условий труда и совершенствование мастерства работников.

В то время как, в внедрённые системы в ССР не позволяли контролировать и управлять уровнем разработок и проектирования продукта, не охватывали другие стадии его жизненного цикла — реализацию и эксплуатацию, она распространялась только на рабочих цехов основного производства. Они основывались в основном на:

- строгое выполнение технологических операций;

- повышения уровеня выполнения работы всеми работниками

- повышения уровня конструкторской и технологической подготовке работников.

Отличительными элементами японского подхода к управлению качеством являются:

1) ориентация на постоянное совершенствование процессов и результатов труда во всех подразделениях;

2) ориентация на контроль качества процессов, а не качества продукции;

3) ориентация на предотвращение возможности допущения дефектов;

4) тщательное исследование и анализ возникающих проблем по принципу восходящего потока, т. е. от последующей операции к предыдущей;

5) культивирование принципа: «Твой потребитель -- исполнитель следующей производственной операции».

6) полное закрепление ответственности за качество результатов труда за непосредственным исполнителем;

7) активное использование человеческого фактора, развитие творческого потенциала рабочих и служащих, культивирование морали: «Нормальному человеку стыдно плохо работать».

В Японии ученых можно встретить на производстве чаще, чем в исследовательских центрах. Большинство из них прикомандированы к заводам и производственным подразделениям. Для рабочих Японии характерно активное общение между собой и с руководителями при решении производственных задач. Этому способствуют и однородный этнический состав рабочих, и развитая в Японии традиция коллективного руководства, демократических отношений руководителей и подчиненных. Обычно руководство фирмы обедает и отдыхает вместе с рабочими. Широко практикуются различные совместные мероприятия в свободное от работы время.

Можно выделить следующие основные причины успешного развития в Японии систем менеджмента качества:

• привлечение к созданию и развитию систем качества высшего руководства

фирм;

• высокая эффективность деятельности руководства фирм, связанная с высоким уровнем их подготовки, применением коллективных методов руководства, долгосрочного планирования деятельности фирмы;

• широкое привлечение всех сотрудников фирм к работам по обеспечению качества, в том числе с помощью кружков качества;

• высокая мотивация сотрудников, благоприятный моральный, психологический климат в фирмах;

• постоянный рост квалификации всех работников фирм с помощью систем

повышения квалификации;

• заинтересованность работников фирм в условиях пожизненного найма в совершенствовании работы фирмы, в самообразовании, традиционные для Японии трудолюбие, добросовестность, дисциплинированность работников;

• острая конкуренция среди фирм Японии за создание новой качественной

продукции, рост продаж и прибылей;

• государственная поддержка всех направлений работ по повышению качества продукции;

• высокий уровень технологии проектирования, создания продукции, управления ее качеством, подготовка кадров,активный поиск и быстрое внедрение новых прогрессивных технических решений.

Дополнительно:

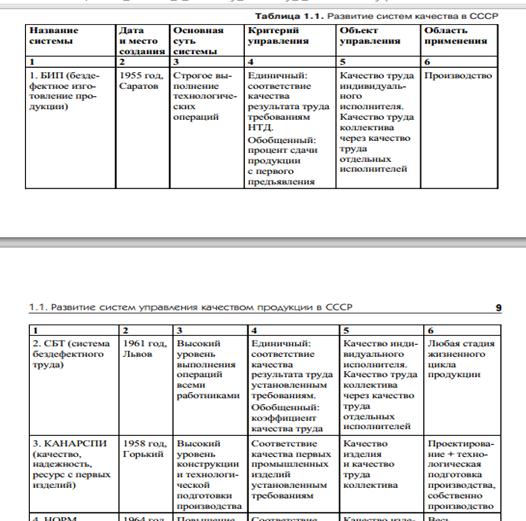

1.1. Развитие систем управления качеством продукции в СССР

Восстановление и развитие промышленности в СССР в 1920е годы, увеличение масштабов производства поставили задачи совершенствования методов контроля готовой продукции, поэтому с этого времени в СССР начали разрабатываться и внедряться статистические методы контроля,появились специальные контрольные карты и методы выборочного контроля.

В 1930–40е годы новые требования, предъявляемые к качеству продукции, особенно военного назначения, привели к дальнейшему развитию отдельных элементов управления качеством и внедрению более сложных методов его обеспечения.

В послевоенный период технический прогресс обусловил необходимость освоения и выпуска высококачественной продукции в короткие сроки. Это привело к созданию техники управления качеством и разработке новых способов его повышения. Управление качеством в первую очередь внедрялось в отраслях, обеспечивающих научно-технический прогресс, — радиотехнике, химии, авиации, ракетной технике.

Началом системного подхода к управлению качеством продукции в нашей стране считают разработку и внедрение в 1955 году на Саратовском авиационном заводе системы бездефектного изготовления продукции (БИП) и сдачу ее ОТК и заказчикам с первого предъявления (табл. 1.1).

Система БИП представляла собой комплекс взаимосвязанных организационных, экономических и воспитательных мероприятий, которые создавали благоприятные условия для изготовления продукции без дефектов в соответствии с требованиями нормативно-технической документации (НТД).

В ее основу были положены следующие принципы:

• полная ответственность непосредственного исполнителя за качество выпускаемой продукции;

• строгое соблюдение технологической дисциплины;

• полный контроль качества изделий на соответствие их действующей документации до предъявления службе ОТК;

• сосредоточение технического контроля не только на регистрации брака, но

и главным образом на мероприятиях, исключающих появление различных

дефектов.

Главной особенностью и новизной системы БИП было то, что она позволяла проводить количественную оценку качества труда каждого исполнителя, коллективов подразделений и на основе этого осуществлять моральное и материальное стимулирование.

Оценка качества труда отдельных исполнителей проводилась на основе показателей сдачи продукции ОТК с первого предъявления:

где П — процент сдачи продукции ОТК с первого предъявления,

А — сумма всех предъявлений исполнителем продукции в ОТК,

Б — сумма всех отклонений продукции ОТК после обнаружения первого дефекта.

Система БИП явилась началом комплексного подхода к организации работы по повышению качества продукции. Принципы этой системы нашли применение на многих предприятиях. В ходе внедрения системы БИП ее основные принципы развивались, взаимоизменялись и обогащались применительно к специфике того или иного производства.

Однако саратовская система при всех ее достоинствах имела ряд недостатков. Система не позволяла контролировать и управлять уровнем разработок и проектирования продукта, не охватывала другие стадии его жизненного цикла — реализацию и эксплуатацию, она распространялась только на рабочих цехов основного производства.

Принцип БИП, распространенный затем на функциональные подразделения завода и цеха, на НИИ и КБ, лег в основу системы бездефектного труда — СБТ. Львовский вариант саратовской системы — система бездефектного труда (СБТ) —впервые был разработан и внедрен на Львовском заводе телеграфной аппаратуры и некоторых других предприятиях г. Львова в начале 1960х годов.

Цель системы — обеспечить выпуск продукции отличного качества, высокой надежности и долговечности путем повышения ответственности и стимулирования каждого работника предприятия и производственных коллективов за результаты их труда.

Основным критерием, характеризующим качество труда и определяющим размер материального поощрения, является коэффициент качества труда, который вычисляется для каждого работника предприятия, каждого коллектива за установленный промежуток времени (неделя, месяц, квартал) путем учета количества и значимости допущенных производственных нарушений. В системе устанавливается классификатор основных видов производственных нарушений: каждому дефекту соответствует определенный коэффициент снижения. Максимальная оценка качества труда и максимальный размер премии устанавливаются тем работникам и коллективам, которые за отчетный период не имели ни одного нарушения.

Недостатком этого метода считалось то, что в нем учитывались только коэффициенты снижения, суммирующие недостатки по всем показателям, а превышения установленных значений показателей качества труда не отражались на коэффициенте качества.

Передовые же предприятия большое внимание уделяли коэффициенту поощрения, поскольку это способствовало повышению творческой активности трудящихся, поиску новых путей и форм повышения качества продукции и эффективности производства. Львовская СБТ, как и саратовская система БИП, распространялась главным образом на стадию изготовления продукции. Известны попытки применения принципов бездефектного труда в научно-исследовательских и проектно-конструкторских организациях, однако широкое применение СБТ получила на промышленных предприятиях для оценки и стимулирования качества исполнительского (не творческого) труда.

Система КАНАРСПИ (качество, надежность, ресурс с первых изделий) была разработана и впервые внедрена на машиностроительных предприятиях г. Горького (Нижнего Новгорода) в 1957–1958 годах. В этой системе был сделан упор на повышение надежности изделий за счет улучшения технической подготовки производства, работы КБ и технологов, на долю которых приходилось 60–85 % дефектов,обнаруживаемых при эксплуатации продукции. Создавались опытные образцы узлов, деталей, систем и изделий в целом, и проводились их исследовательские испытания. Значительное развитие получило опытное производство, стандартизация и унификация, общетехнические системы стандартов, такие как Единая система конструкторской документации (ЕСКД) и Единая система технологической подготовки производства (ЕСТПП).

Характерным для системы КАНАРСПИ является то, что она выходит за рамки стадии изготовления продукции и охватывает многие виды работ на стадиях исследования, проектирования и эксплуатации. На стадии исследования и проектирования при изготовлении опытного образца большое внимание уделяется выявлению причин отказов и их устранению в допроизводственный период.

Планирование улучшения качества продукции и управления производством по этому критерию, а также распространение внимания к качеству на весь жизненный цикл продукции получили развитие в системе НОРМ (научная организация труда по увеличению моторесурса).

Система НОРМ была разработана и впервые внедрена на Ярославском моторном заводе в 1963–1964 годах. Цель системы — увеличение надежности и долговечности выпускаемых двигателей.

В основу системы НОРМ положен принцип последовательного и систематического контроля уровня моторесурса и периодического его увеличения путем повышения надежности и долговечности деталей и узлов, лимитирующих моторесурс; основным показателем в системе является ресурс двигателя до первого капитального ремонта, выраженный в моточасах. Рост этого показателя в системе планируется.

Организация работ в системе построена по принципу цикличности. Каждый новый цикл по повышению моторесурса начинается после достижения в производстве ранее запланированного уровня моторесурса и предусматривает определение его фактического уровня, выявление деталей и узлов, лимитирующих моторесурс, планирование оптимального уровня увеличения моторесурса, разработку и проверку инженерных рекомендаций по обеспечению планируемого уровня моторесурса. Он также предполагает разработку комплексного плана конструкторско-технологических мероприятий по освоению двигателя с новым ресурсом в производстве, проведение комплекса конструкторско-технологических мероприятий и опытно-исследовательских работ, закрепление достигнутого ресурса в производстве и поддержание достигнутого уровня при эксплуатации.

На стадии производства система НОРМ включает в себя положения систем БИП и СБТ, на стадии проектирования — основные положения системы КАНАРСПИ.

Создание единых принципов построения комплексной системы управления качеством продукции предприятия (КСУКП). КСУКП — это совокупность мероприятий, методов и средств, при помощи которых целенаправленно устанавливается, обеспечивается и поддерживается на основных стадиях жизненного цикла (планирование, разработка, производство, эксплуатация или потребление) уровень качества продукции, соответствующийпотребностям народного хозяйства и населения.

Комплексность системы проявляется и в том, что она позволяет управлять качеством на основных стадиях жизненного цикла продукции: стадиях исследования, проектирования и изготовления; в период обращения и реализации; стадии эсплуатации или потребления.

Днепропетровская КСУКП и ЭИР (комплексная система управления качеством продукции и эффективным использованием ресурсов). Была направлена на получение максимальных объемов производства продукции высшей категории качества за счет рационального и эффективного использования производственных фондов, материальных, трудовых и финансовых ресурсов, усиления режима экономии.

В сравнении с КСУКП среди задач, решаемых днепропетровской системой, было изменено и расширено направление повышения эффективности и качества работы предприятия, подразделений, каждого работающего. Существенно расширен круг задач специальных функций управления качеством. Принципы КСУКП и ЭИР получили распространение в основном в сфере обслуживания, строительстве, сельском хозяйстве и транспортной сфере.

В начале 1980х годов, используя основные положения КСУКП, коллективы ряда предприятий Краснодарского края с помощью Госстандарта осуществили разработку и внедрение Комплексной системы повышения эффективности производства (КСПЭП), котораяпозволила перейти от одноцелевой системы управления качеством продукции к решению комплексной, многоцелевой задачи управления эффективностью производства.

КСУКП и ЭИР и КСПЭП получили обобщенное название — Комплексные системы повышения эффективности производства и качества работы (КСПЭП и КР).была направлена на повышение экономической эффективности производства, обеспечение роста производительности труда, улучшение качества продукции, рациональное использование производственных фондов, трудовых, материальных и финансовых ресурсов, усиление режима экономии, устранение потерь в народном хозяйстве.

Саратовская Система обеспечения технического уровня и качества продукции (СОТУ и КП), разработанная в конце 1980х годов. Особенность системы — организация сквозного управления качеством продукции путем охвата всех стадий ее жизненного цикла — от проектирования до эксплуатации. Такой подход отвечал требованиям основных положений перестройки управления экономикой. СОТУ и КП была ориентирована на обеспечение стабильного качества изготовления продукции, соответствующей или превосходящей тогдашний мировой технический уровень и удовлетворяющей требованиям потребителей.

Таким образом, в течение нескольких десятков лет улучшение качества продукции на предприятиях СССР связывалось с созданием на них систем управления качеством продукции, однако существенного сдвига в этой области не произошло.

К наиболее крупным ее недостаткам можно отнести монополию в производстве многих видов продукции, утверждающую диктат производителя; преимущественную ответственность предприятий и их руководителей за выполнение объемных плановых показателей производства, которые чаще всего достигались за счет снижения качества продукции; принудительное наращивание темпов производства, не обеспеченное соответствующими ресурсами; механизм формирования цены, который ставил предприятия, разрабатывающие и осваивающие новую продукцию.

Основой широко используемых в развитых странах систем управления качеством являются стандарты ISO серии 9000.

Принципы КСУКП и ISO 9000 совпадают, однако в основе своей КСУКП, являясь продуктом командно-административной системы, обладала такими негативными чертами, как равнодушие к потребителю, экономическая незаинтересованность в обеспечении качества и т. п.

1.3. Опыт управления качеством в Японии

До и во время Второй мировой войны японская продукция была дешевой, но уровень ее качества был крайне низким. Такое качество являлось следствием низкого уровня развития науки и техники, что, в свою очередь, объяснялось закрытым характером экономики Японии, почти полным отсутствием связей с внешним миром вплоть до XX века и милитаристским уклоном в менталитете общества, когда основное внимание уделялось армии, а не развитию экономики.

К началу 1960х годов Япония вышла на передовые позиции в мире в ряде ведущих отраслей промышленности и весь мир стал говорить о «японском чуде». Лежавшая в руинах после Второй мировой войны страна смогла за 4 года восстановить свой потенциал, а за 10 лет вытеснить продукцию ряда развитых стран с их традиционных рынков сбыта. Во многом это связано с успешной работой по обеспечению качества продукции.

В Японии еще перед Второй мировой войной начали использовать контрольные карты, изобретенные доктором У. Шухартом, сотрудником американской фирмы Bell, в производстве электрических ламп в фирме Tokio Denki (ныне — Toshiba). Начало же деятельности по контролю качества в Японии относится к 1946 году, когда контроль качества был введен на заводе Tamagawa той же фирмы. В 1949 году в Японии был издан Закон о промышленной стандартизации, которым было положено начало созданию JIS (японского промышленного стандарта). В 1949 году в Японии впервые были организованы краткосрочные курсы по контролю качества на базе Японской ассоциации стандартизации (ЯАС), созданной в декабре 1945 года. Японская ассоциация стандартизации организовала Научное общество контроля качества (JSAJOCC). Оно разрабатывало проекты стандартов по контролю качества, организовало исследовательскую группу при Японском союзе ученых и инженеров (ЯСУИ), начавшую глубокие исследования проблем управления качеством.

В 1960Jе годы проблемы контроля качества начинают выходить за рамки одного только процесса производства. Начинает звучать голос потребителя, требующего точного соответствия характеристик изделия характеристикам, заложенным в проекте. Как мера, направленная на решение этой проблемы, в 1960Jе годы начинается движение за внедрение всеобщего контроля качества. В декабре 1967 года на 7м симпозиуме по управлению качеством были сформулированы 6 особенностей японской системы управления качеством:

• всеаспектное управление качеством на уровне фирмы, участие всех работников фирмы в управлении качеством;

• подготовка и повышение квалификации кадров в области управления качеством;

• деятельность кружков качества;

• инспектирование и оценка деятельности по управлению качеством (премия Деминга предприятию и проверка деятельности руководства);

• использование статистических методов;

• общенациональная программа по контролю качества.

Основным инструментом в реализации комплексного управления качеством стали кружки качества — небольшие (5–10 человек) организационно оформленные группы рабочих, объединенных для совместного обучения и применения статистических методов контроля качества и решения проблем, возникающих на рабочем месте. Роли работника в первой линии производства стали придавать большое значение. Был взят курс на вовлечение в деятельность по обеспечению качества самих исполнителей в сотрудничестве с лицами, осуществляющими контроль за качеством на рабочем месте.

Постепенно была создана японская модель управления качеством — всеобщий контроль качества, представляющий собой единый процесс обеспечения качества повсеместно в фирме, выполняемый всем персоналом фирмы — от президента до работников первой линии производства.

Происходит переход от статистического контроля качества (SQC) к всеобщему контролю качества (TQC). Придавая большое значение статистическим методам контроля качества всех процессов создания и эксплуатации продукции, некоторые специалисты используют в Японии термин TQSC — всеобщий контроль качества продукции статистическими методами.

С 1970х годов начинается широкое применение компьютерных технологий в управлении качеством.

На рубеже перехода в 1990Jе годы термин TQC (всеобщий контроль качества) как переставший отражать сущность явления было предложено заменить термином UQC (универсальный контроль качества) (в латинском алфавите после S идет Т, а после Т — U!): контроль качества распространился на все этапы деятельности фирмы — от планирования и проектирования изделия до его обслуживания после продажи. Контроль качества распространился также на самые разные виды общественной деятельности, такие как медицина, образование и т. д., далеко выйдя за пределы сферы производства. Это — универсальность в первом толковании. Второе толкование: распространение контроля качества на предприятия стран всего мира. XXI век должен положить конец разногласиям и жестокой конкуренции между странами. Мировая экономика должна прийти в равновесие. Развитые страны помогут развивающимся реализовать свои возможности. Качество изделий всех стран должно стать таким, чтобы изделия вызывали доверие и покупались во всем мире.

На японских предприятиях для персонала разработана программа участия в обеспечении качества, получившая название «пять нулей». Она сформулирована в виде коротких правил:

• не создавать (условия для появления дефектов);

• не передавать (дефектную продукцию на следующую стадию);

• не принимать (дефектную продукцию с предыдущей стадии);

• не изменять (технологические режимы);

• не повторять (ошибок).

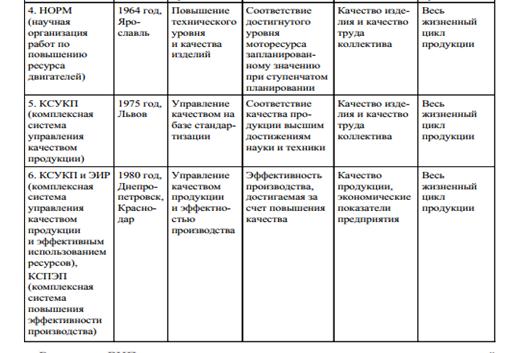

Примечательно то, что японская система управления качеством установила и четырехуровневую иерархию качества (рис), в которой угадывается основной принцип будущей концепции TQM — ориентации на удовлетворение текущих и потенциальных запросов потребителей.

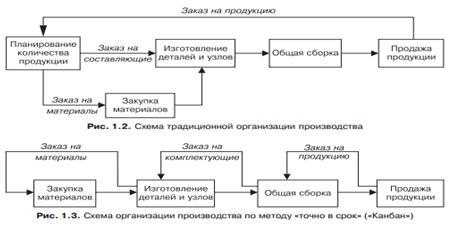

Широкое использование методов контроля (управления) качества на всех этапах производства позволило повысить стабильность производства, улучшить его организацию и создать предпосылки для возникновения в Японии в конце 1950Jх годов системы JIT (от англ. JustJinJtime — «точно вовремя» или «точно в срок»). Целью этой системы явилось дальнейшее повышение эффективности производства за счет экономии ресурсов, постоянного улучшения качества продукции и надежности процессов. Основным принципом системы JIT является поставка комплектующих и изготовление отдельных деталей, узлов и машин только тогда, когда они нужны соответственно для производства или продажи. Потребовалось около 20 лет, чтобы технология JIT перешла в западную промышленность, и около 10 лет, чтобы реализовать концепцию в целом.

Система JIT хорошо работает только под «зонтиком» TQM, так как помимо слаженной работы всех служб фирмы она требует высочайшего качества всех комплектующих. У фирмы нет запасов комплектующих, и, если какая-либо деталь окажется бракованной, сборка и поставка изделия будет сорвана, что нанесет фирме финансовый и социальный ущерб. Практической реализацией системы JIT является система KANBAN («Канбан»).В основе системы KANBAN лежит вытягивание подразделением фирмы более высокого уровня в технологической цепочке комплектующих изделия из подразделения, предшествующего данному в технологической цепочке.Система JIT может успешно работать без системы KANBAN, однако система KANBAN невозможна без системы JIT.

Рассмотрим метод управления «точно в срок» на примере производства компании Toyota.

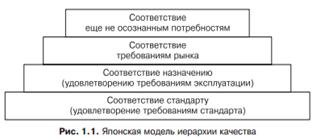

Цель производственной системы, построенной по методу «точно в срок», — гибкая перестройка производства при изменении спроса. Метод «точно в срок» представляет собой информационную систему, обеспечивающую оперативное регулирование произведенной продукции на каждой стадии производства. На рис.1.3 представлена схема традиционной организации производства, а на рис. 1.3 — схема организации производства по методу «точно в срок».

Если система «точно в срок» действует во всей фирме, то становятся ненужными запасы материалов. Они могут быть полностью ликвидированы, что приведет к устранению складских помещений и запасов. С экономической точки зрения запасы материалов играют роль носителей издержек, замороженных денег. Затраты на содержание производственных запасов снижаются, а следовательно, уменьшаются объемы издержек на производство. В результате повышается оборачиваемость капитала.

Система KANBAN была внедрена, в частности, в корпорации Toyota Motor и позволила сократить производственные запасы на 50 %, а товарные — на 80 %. Средний производственный цикл выпуска одной партии конкретной модели легкового автомобиля в фирме Toyota составляет 2 дня, что в 5 раз меньше, чем в среднем в США. Эта система позволяет резко снизить себестоимость за счет ликвидации излишних запасов сырья, комплектующих и рабочей силы.

Дата добавления: 2015-04-18; просмотров: 741; Мы поможем в написании вашей работы!; Нарушение авторских прав |