КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

ФАСОННЫЕ РЕЗЦЫ

Эти резцы применяются для обработки тел вращения, имеющих наружные или внутренние фасонные поверхности. Обработка этими резцами обычно ведется на станках-автоматах и револьверных станках в условиях крупносерийного или массового типа производства. В качестве заготовок деталей чаще всего используют калиброванный прокат в виде прутка.

В сравнении с другими типами резцов фасонные резцы имеют следующие преимущества:

1) обеспечивают идентичность формы детали и высокую точность размеров, не зависящую от квалификации рабочего;

2) обладают высокой производительностью за счет большой длины активной части режущей кромки;

3) имеют большой запас на переточку;

4) достаточно простой переточки по плоскости передней грани;

5) не требуют больших затрат времени на наладку и настройку станка.

К числу недостатков фасонных резцов можно отнести:

1) сложность изготовления и высокую стоимость;

2) резцы - специальные, так как они пригодны для изготовления деталей только заданного профиля;

3) большие радиальные нагрузки у резцов, работающих с радиальной подачей, вызывают вибрации и упругие деформации нежестких заготовок, что требует снижения подачи и уменьшает производительность;

4) кинематические передние и задние углы фасонных резцов в процессе резания меняются по длине режущих кромок в большом диапазоне, существенно отличаясь от оптимальных значений.

Стержневые резцыподобны призматическим, но имеют малый запас на переточку. Они применяются в основном для затылования фрез, а также для нарезания резьбы. Крепление этих резцов в суппорте станка подобно креплению токарных резцов.

Призматические тангенциальные резцыпозволяют обрабатывать детали малой жесткости, но требуют специальных станков и поэтому на практике применяются очень редко. Их недостатком также является переменность передних и задних углов в процессе снятия припуска.

Сравнение круглых и призматических резцов, работающих с радиальной подачей, показывает, что круглые резцы более технологичны и могут быть изготовлены с большей точностью. Однако они обладают меньшим запасом на переточку и меньшей жесткостью крепления, так как у насадных резцов диаметр оправки зависит от диаметра резца. Последний рекомендуется брать не более 100 мм из-за ухудшения качества быстрорежущей стали, используемой для изготовления таких резцов. Призматические резцы имеют большую жесткость и крепятся с помощью ласточкина хвоста в державках стержневого типа, обладают большим запасом на переточку и, как будет показано ниже, обеспечивают большую точность обработки.

Для обработки внутренних фасонных поверхностей используются только круглые фасонные резцы с креплением на станке с помощью хвостовика, выполненного за одно целое с резцом.

Особенностью фасонных резцов, работающих с радиальной подачей, является переменное значение передних и задних углов по длине режущей кромки.

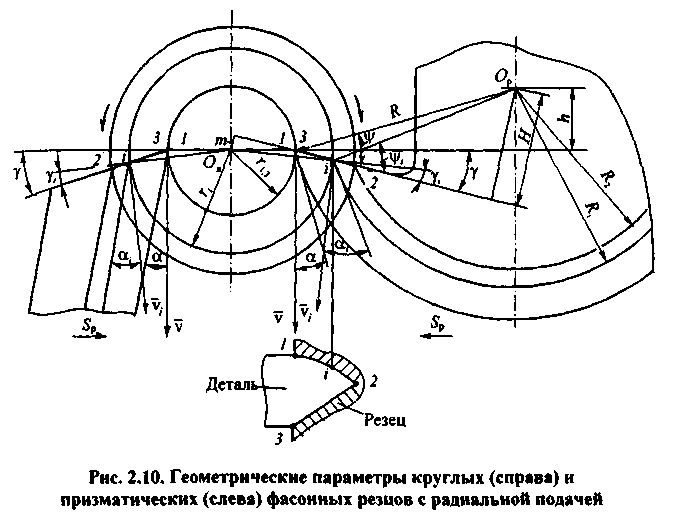

У круглых резцов задний угол α создается за счет превышения центра резца OР над центром детали ОД на величину h, а передний угол γ - за счет выреза по плоскости передней поверхности, отстоящей от центра на величину Н (рис. 2.10). При этом точки режущей кромки на наружной окружности резца (точки / и 3) лежат на линии оси центров станка:

где R - радиус наружной окружности резца.

В других точках режущей кромки углы α и γ в сечении, перпендикулярном к оси резца, зависят от положения координатных плоскостей (основной и резания) и касательных к задней и передней поверхностям. При этом след основной плоскости проходит через режущую кромку и радиус, проведенный в точку режущей кромки из центра детали, а след плоскости резания проходит через вектор окружной скорости резания v. Касательная к задней поверхности в разных точках режущей кромки - это нормаль к радиусу, проведенному из центра резца OР.

Из сказанного следует, что по мере приближения точки режущей кромки к центру резца происходит поворот координатных плоскостей по часовой стрелке и в любой i-й точке, отстоящей от вершины ближе к центру резца, задний угол α1 > α, а γ1< γ. Касательные к задней поверхности у круглых резцов также поворачиваются, но в противоположном направлении, т.е. против часовой стрелки. Для расчета переднего угла в любой i-й точке режущей кромки резца опустим перпендикуляр т из центра детали ОД на продолжение передней поверхности резца и найдем, что

где r1 ,r2 - радиусы точек профиля детали, задаваемые чертежом.

На рис. 2.10 с левой стороны показано положение призматического резца в процессе резания. При изготовлении этих резцов производится срез по передней грани под углом γ + α, а задний угол αв рабочем положении создается путем поворота резца относительно детали. Приведенные выше формулы (2.1), полученные для круглого резца, справедливы и для призматического резца.

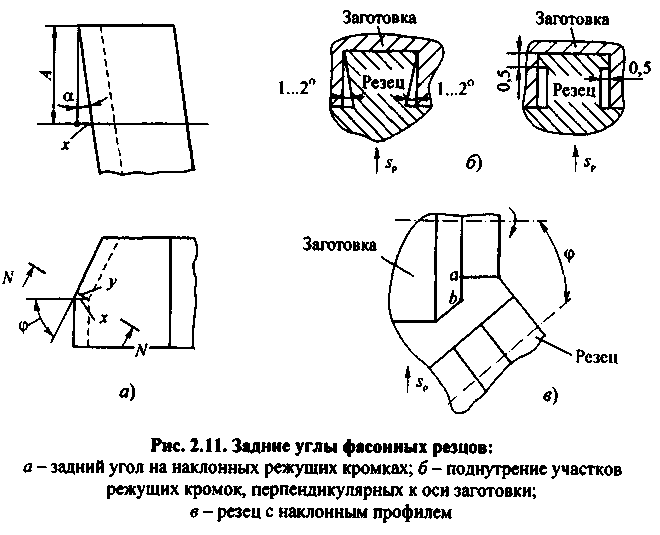

Задние углы aN на наклонных режущих кромках принято измерять в сечениях, нормальных к этим кромкам. Во избежание трения задних поверхностей с обработанной поверхностью заготовки они должны быть не менее 1...2°.

На примере призматического резца (рис. 2.11, а) с γ = 0 и прямолинейным фасонным профилем найдем, что на участке, параллельном оси детали,

а на наклонном участке режущей кромки в нормальном сечении

Так как у = xsin ф, где ф - угол между режущей кромкой и нормалью к оси заготовки, то

Из уравнения (2.2) следует, что при ф->0 и а -> 0 угол aN -> 0.

Во избежание трения боковых задних поверхностей с обработанной поверхностью заготовки участки режущих кромок, перпендикулярные к оси заготовки, выполняют либо с углом поднутрения ф1 = 1°30'...3°, либо на них оставляют узкие ленточки шириной f = 0,5... 1,0 мм (рис. 2.11, б). При открытых поверхностях возможно изготовление резцов с винтовыми задними поверхностями либо с поворотом оси резца относительно оси заготовки (рис. 2.11, в). В последнем случае на участке ab, перпендикулярном к оси детали, ф > 0 и, следовательно, aN > 0

Профилирование фасонных резцов (аналитический расчет профиля) необходимо для их изготовления и проектирования инструментов второго порядка, а также шаблонов и контршаблонов, применяемых для контроля соответственно профилей резцов и шаблонов. При этом профиль круглого резца рассчитывается в радиальном (осевом) сечении, а призматического резца - в сечении, нормальном к задней поверхности.

2. Гидроцилиндры. Виды гидроцилиндров. Элементы конструкции, способы торможения, алгоритм выбора параметров и размеров гидроцилиндров

Гидроцилиндром называется объемный гидродвигатель с поступательным движением выходного звена.

Виды

а — поршневой двустороннего действия с односторонним штоком; б — поршневой двустороннего действия с двусторонним штоком; в — плунжерный одностороннего действия; г — телескопический одностороннего действия; д — мембранный двустороннего действия; е —сифонный одностороннего действия; ж—поршневой одностороннего действия

Основные детали гидроцилиндра: гильза, задняя и передняя крышки, поршень, шток.

Гильза. Деталь в виде трубы, которая должна быть достаточно прочной чтобы выдержать давление рабочей жидкости. Изготавливают из стали 45 с термообработкой. Особые требования к качеству обработке предъявляют к внутренней поверхности гильзы, с которой контактирует поршень. Внутренний диаметр гильзы выполняется с допуском не ниже Н8, отклонение от цилиндричности 0,01..0,03мм, а шероховатость 0,32мкм. Эти требования достигают шлифованием.

Крышки. Изготавливают из чугуна, соединяют с гильзой с помощью шпилек. Герметичность соединения достигается круглыми резиновыми уплотнительными кольцами.

Материалы поршня и гильзы выбирают так, чтобы уменьшить их изнашивание, исключить появление задиров. Если гильза из стали, то поршень изготавливают из чугуна. Зазор между гильзой и поршнем 0,02…0,01 мм или установка на поршне уплотнений.

Шток. Изготавливают из качественной конструкционной стали, наружную поверхность подвергают хромированию, азотированию или др видам термохимической обработки для обеспечения износостойкости и антикоррозионных свойств, а также шлифуют и полируют. Направляющую втулку изготавливают из антифрикционного материала.(бронза)

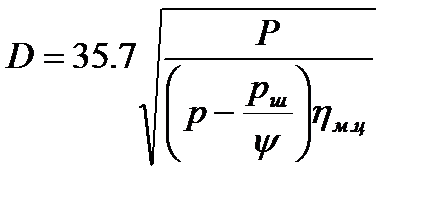

Внутренний диаметр гидроцилиндра определяют в зависимости от направления действия рабочего усилия. При работе штока на сжатие (выталкивание) рабочая жидкость под давлением р подаётся в поршневую полость и создаёт на штоке усилие Р; при этом в штоковой полости возникает сила сопротивления, вызванная противодавлением рш. в этом случае диаметр гидроцилиндра (мм)

где Р- заданное рабочее усилие, кН; р- рабочее давление при входе, МПа; ψ=D2/(D2-d2)- коэффициент мультипликации; d- диаметр штока; ηм.ц – механический КПД гидроцилиндра.

Если шток работает на втягивание, то диаметр гидроцилиндра

Дата добавления: 2015-04-18; просмотров: 509; Мы поможем в написании вашей работы!; Нарушение авторских прав |