КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Тепловые взаимодействия. Упрочнение конструкции.

Жесткость — это способность системы сопротивляться действию внешних нагрузок с наименьшими деформациями. Для машиностроения можно сформулировать следующее определение: жесткость — это способность системы сопротивляться действию внешних нагрузок с деформациями, допустимыми без нарушения работоспособности системы.

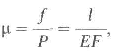

Жесткость оценивают коэффициентом жесткости, представляющим собой отношение силы Р, приложенной к системе, к максимальной деформации f, вызываемой этой силой.

Для случая растяжения-сжатия бруса постоянного сечения в пределах упругой деформации коэффициент жесткости согласно закону Гука

где F — сечение бруса, мм2; f -длина бруса в направлении действия силы, мм. Обратную величину

характеризующую упругую податливость бруса, называют коэффициентом податливости.

Определенный по относительной деформации (е = f/l) коэффициент жесткости

представляет собой условную нагрузку (Н), вызывающую относительную деформацию е = 1. Соответствующий коэффициент податливости

представляет собой относительную деформацию при приложении нагрузки 1 Н.

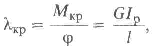

Для случая кручения бруса постоянного сечения коэффициент жесткости равен отношению приложенного к брусу крутящего момента Мкр, к вызываемому этим моментом углу [рад] поворота сечений бруса на длине [мм]:

где 1р - полярный момент инерции сечения бруса.

Для случая изгиба бруса постоянного сечения коэффициент жесткости

где I - момент инерции сечения бруса, мм4; l - длина бруса, мм; - зависящий от условий нагружения.

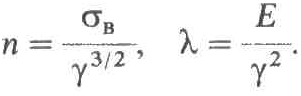

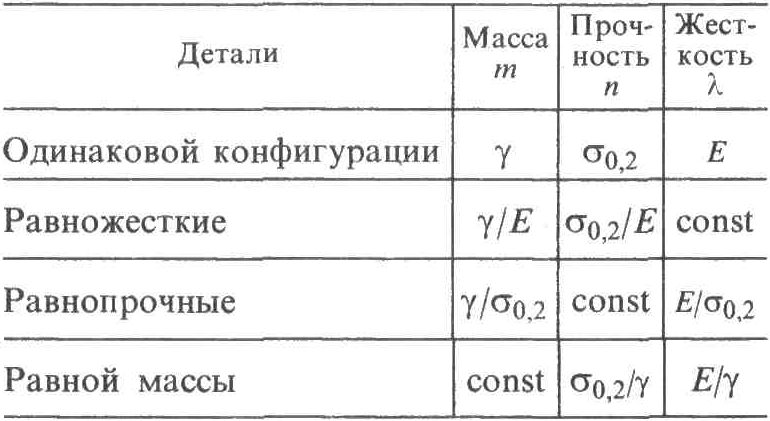

Удельные показатели жёсткости. При сравнении жесткости, прочности и массы деталей, изготовленных из различных материалов, следует различать четыре основных случая:

Детали одинаковы по конфигурации (при равной нагрузке имеют одинаковые напряжения).

Детали равножёстки (имеют одинаковые деформации при различных сечениях и напряжениях).

Детали равнопрочны (имеют одинаковый запас прочности, различные сечения и напряжения, пропорциональные пределу прочности материала).

Детали имеют одинаковую массу.

Первый случай (замена материала детали другим без изменения ее геометрических размеров) практически встречается, когда сечения детали заданы технологическим процессом (например, литые корпусные детали). Это также случай нерасчетных деталей с неопределенными напряжениями. Второй и третий случай имеют место при замене материала детали другим с одновременным изменением ее сечений (расчетные детали, в которых напряжения и деформации определяются достаточно точно и назначаются с расчетом максимального использования прочности и жесткости материала). Четвертый случай - это случай, когда масса конструкции задана ее функциональным назначением и условиями эксплуатации.

При сравнении прочностных, массовых и жесткостных показателей деталей, изготовленных из различных материалов, будем предполагать, что длина деталей одинакова, а сечения в последних трех случаях изменяются геометрически подобно.

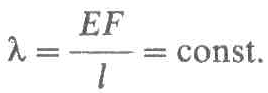

1.Детали одинаковой конфигурации ( = const). В случае растяжения-сжатия относительный коэффициент жесткости ` = EF, где F — сечение детали;

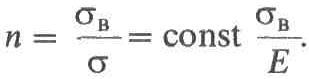

Е — модуль нормальной упругости. По условию F = const. Следовательно, = const Е, т. е. жесткость деталей в данном случае зависит только от модуля упругости. Запас прочности n = /, где — предел прочности на растяжение; - действующее в детали напряжение. По условию = const. Следовательно, n = const .

Масса детали m = Fl = const , где — плотность материала.

Совершенно аналогичны соотношения в случае изгиба и кручения, с той лишь разницей, что при кручении жесткость детали определяется модулем сдвига.

2.Равножесткие детали ( = const). Условие равножесткости в случае растяжения-сжатия

Следовательно,

(1)

(1)

Масса равножёстких деталей

Напряжения

С учётом формулы (1) = const Е. Запас прочности

При изгибе масса равножёстких деталей

Запас прочности

3. Равнопрочные детали (n = const). Условие равнопрочности при растяжении-сжатии

Ввиду того, что  n = const F= const. Следовательно для равнопрочных деталей

n = const F= const. Следовательно для равнопрочных деталей

(2)

(2)

и масса

Коэффициент жёсткости с учётом формулы (2)

При изгибе

4. Детали равной массы (m = const). Условие равной массы при растяжении-сжатии m = Fl = const. Следовательно

Напряжения

Запас прочности

Коэффициент жёсткости

При изгибе

Для сравнительных целей пользуются наиболее простыми формулами для растяжения-сжатия.

Показатели массы, жесткости и прочности при растяжении-сжатии для всех разобранных выше случаев приведены в таблице. Значения удельной прочности n/m=/ и удельной жесткости /т = Е/одинаковы для всех категорий деталей.

Главные конструктивные способы повышения жесткости без существенного увеличения массы:

всемерное устранение изгиба, замена его растяжением или сжатием;

для деталей, работающих на изгиб,— целесообразная расстановка опор, исключение невыгодных по жесткости видов нагружения;

рациональное, не сопровождающееся возрастанием массы, увеличение моментов инерции сечений;

рациональное усиление ребрами, работающими предпочтительно на сжатие;

усиление заделочных участков и участков перехода от одного сечения к другому;

Усталостными явлениями вызвано около 80% поломок и аварий, происходящих при эксплуатации машин. Поэтому проблема сопротивления усталости является ключевой для повышения надежности машин.

Число циклов нагрузок, которые материал выдерживает до разрушения, зависит от максимального напряжения и интервала между крайними значениями напряжений цикла. По мере уменьшения напряжений число циклов до разрушения увеличивается и при некотором достаточно малом напряжении становится неограниченно большим. Это напряжение, называемое пределом выносливости, кладут в основу прочностного расчета деталей, подверженных циклическим нагрузкам.

Предел ограниченной выносливости, как напряжение, не вызывающее разрушения образца при определенном числе циклов (обычно 5-Ю7 циклов).

При контактном нагружении сила действует на малом участке поверхности, вследствие чего в поверхностном слое металла возникают высокие местные (локальные) напряжения. Этот вид нагружения встречается при соприкосновении сферических и цилиндрических тел с плоскими, сферическими или цилиндрическими поверхностями.

В машиностроительных конструкциях нагрузка, как правило, бывает циклической вследствие периодического изменения действующей силы, а также вследствие относительного движения соприкасающихся тел.

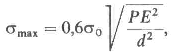

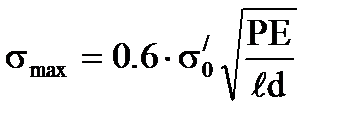

Сферические соединения. Максимальное напряжение max в поверхностном слое при сжатии двух сфер, выполненных из одинакового материала, по Герцу

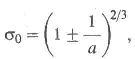

где Р — действующая на соединение нагрузка, Н; Е — модуль нормальной упругости материала сфер, МПа; d — диаметр меньшей сферы, мм; 0 - безразмерная величина,

где а = D/d — отношение диаметров большей и меньшей сфер; знак плюс относится к случаю внешнего контакта (обе поверхности выпуклы), минус - к внутреннему контакту (одна из поверхностей вогнутая).

Цилиндрические соединения. Максимальное напряжение при сжатии двух цилиндров, выполненных из одинакового материала, по Герцу

где d – диаметр меньшего цилиндра, мм; l – длина цилиндров, мм; `0 – безразмерная величина.

Тепловые напряжения возникают если материал при колебаниях температуры лишен возможности свободно расширяться или сжиматься.

Различают торможение тепловых деформации детали сопряженными деталями (торможение смежности) и торможение деформаций волокон детали смежными волокнами (торможение формы).

Торможение смежности. Примером торможения смежности является соединение деталей, имеющих при работе различную температуру или выполненных из материалов с неодинаковыми коэффициентами линейного расширения.

Торможение формы. Тепловые напряжения, вызванные торможением формы, возникают при неравномерном нагреве детали, когда отдельные волокна материала лишены возможности по конфигурации детали расширяться в соответствии с законом тепловой деформации. В отличие от торможения смежности здесь напряжения возникают только при перепаде температур в теле детали (при стационарном тепловом потоке, когда тепло переходит от горячих участков к более холодным, или при неустановившемся тепловом потоке, например при тепловом ударе, когда волна тепла распространяется по телу детали).

Тепловые деформации. В узлах, состоящих из деталей, имеющих различную рабочую температуру или изготовленных из материалов с разными коэффициентами линейного расширения, тепловые деформации могут существенно влиять на взаимное расположение деталей.

Упрочнение конструкций.

При упругом упрочнении конструкции заранее придают деформации, противоположные деформациям при рабочем нагружении.

Пластическое упрочнение. При этом способе участки материала, наиболее нагруженные в рабочем состоянии, предварительно подвергают пластической деформации, создавая в них остаточные напряжения, противоположные по знаку рабочим. Способы:

Упрочнение перегрузкой. Упрочнение перегрузкой заключается в воздействии на деталь повышенной силы того же направления, что и рабочая, вызывающей пластические деформации наиболее напряженных участков.

Объемное уплотнение. Объемное уплотнение заключается в глубоком обжатии участков детали, испытывающих при рабочей нагрузке напряжения растяжения. Детали подвергают обжатию на стадии заготовки в холодном или полупластичном состоянии.

Термопластичное упрочнение. Термопластичное упрочнение основано на том, что при неравномерном нагреве в горячих участках детали возникают напряжения сжатия, а в холодных — напряжения растяжения. Их значение зависит от температурного перепада, коэффициента линейного расширения и модуля упругости материала. При достаточно больших температурных перепадах появляются местные пластические деформации, которые можно использовать для упрочнения.

Упрочнение ферменных систем. Аналогичными приемами можно упрочнять ферменные, рамные системы и близкие к ним конструкции.

3 . Проектирование автоматизированной складской системы.

Складская система предназначена для обеспечения своевременного снабжения технологического оборудования полуфабрикатами в подготовленном для транспортировании виде и хранения готовых изделий.

Классификация складских систем:

-по организационной структуре: децентрализованная, централизованная, комбинированная.

-по функциональному назначению: цеховой склад, склад на производственном участке, накопитель у технологического оборудования.

-по виду хранящегося груза: склад материала и заготовок, межоперационный склад, склад комплектующих изделий, склад технологической оснастки, склад готовой продукции.

-по способу складирования: штабельные и стеллажные.

-по высоте хранения: низкие (до 5м), средние (5-8м), высотные (свыше 8м).

Принцип построения складской системы выбирают исходя из экономических соображений, а проектирование ее выполняют с учетом расположения накопителей на производственных участках, годового грузопотока в цех, нормативного запаса грузов, общего числа наименований грузов одновременно хранящихся на складе. К основным направлениям при проектировании складской системы следует отнести использование автоматизированных кранов-штабелеров, высотных стеллажей, унифицированной тары, специальных погрузчиков.

Технологический процесс складирования состоит из следующих этапов: приемки грузов, размещения и хранения их, отпуска груза со склада.

В общем случае складская система с учетом технологического процесса выполнения складских работ имеет следующую структуру:

-автоматизированный склад в цехе и на участках для хранения полуфабрикатов, готовых изделий и тех. оснастки.

-приемоздаточные секции.

-отделение сборки и разборки технологической оснастки.

-отделение установки и съема полуфабрикаиов.

-отделение мойки и консервации технологической оснастки.

-накопители у технологического оборудования.

При выборе типа склада можно пользоваться классификацией, за основные признаки приняты наличие стеллажных конструкций, типы и конструкция стеллажей и штабелирующих устройств.

автоматические склады

стеллажные конвейерные

с блочными стеллажами с клеточными стеллажами элеваторные подвесные

со стеллажными со стеллажными проходные

кранами-штабелерами нами-штабелерами

с мостовыми с мостовыми

кранами-штабелерами нами-штабелерами

с напольными роботами с напольными роботами

Большое распространение в автоматизированном производстве получили склады с автоматическими стеллажными кранами-штабелерами, поскольку они занимают небольшие площади и имеют высокую производительность. К недостаткам относят: малую гибкость к изменению планировки и небольшая грузоподъемность одной секции.

Подвесные автоматизированные склады применяют в производстве, когда в качестве внутрицехового транспорта используют подвесной толкающий ковер с автоматическим адрессованием грузов.

Склады с элеваторными стеллажами применяют при малых грузопотоках, небольших сроках и запасах хранения грузов и малых размерах самих изделий.

Склады с мостовыми кранами-штабелерами используют при больших запасах хранения, крупных грузах и незначительных грузопотоках.

Основные расчетные параметры при проектировании автоматизированного склада следующие: геометрические размеры ячеек, число ярусов по высоте, высота подъема грузозахвата штабелера, занимаемая площадь.

Для приема грузов на склад, а также выдачи их со склада на транспортную систему рядом с автоматизированным складом обычно располагают приёмно-сдаточную секцию. Она является составной частью складской системы. Секция должна обеспечивать удобство подъездаили стыковки с транспортными средствами, доставляющими грузы на склад и отправляющимигрузы на производственные участки.

При проектировании автоматизированного склада возможны две схемы планировочных решений: тупиковая и сквозная

1. При тупиковой схеме приемно сдаточная секция склада находится с одной стороны по отношению к зоне хранения и выходные и входные грузопотоки совмещены

2. При сквозной- приемная секция расположена с одной стороны, сдаточная – с другой.

Дата добавления: 2015-04-18; просмотров: 275; Мы поможем в написании вашей работы!; Нарушение авторских прав |