КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Взаимодействие ЭФК с NH3 происходит по реак-ям (1)-(3).

При этом концентрация фосфорной кислоты должна быть выше, чтобы в твердую фазу выделилось больше соли. Из рис. следует, что наибольшее выделение МАФ в твердую фазу достигается при осуществлении процессса по лучу АВ. При нейтрализаци фосфорной кислоты ( 40 % Н3РО4) выход кристаллов даже при 25 ºС невелик, система в т.С. При нейтрализации концентрированной ФК (75% Н3РО4) состав системы соответствует т.Д и количество, образовавшейся твердой фазы велико даже при температуре массы выше 75 ºС. Этому способствует и испарение части воды за счет теплоты экзотермической реакции. В производстве аммофоса применяют ЭФК, загрязненную примесями, поэтому в ходе нейтрализации кислоты аммиаком при рН >= 3 выделяются средние фосфаты железа и алюминия, дикальцийфосфат, магнийалюминийфосфат, гипс, фторидные и фторселикатные соли. При аммонизации ФК образуются кислые суспензии, содержащие кристаллы фосфатов аммония и соосаждающиеся примеси, а т/ж свободную ФК и воду. Количество и состав компонентов суспензии непрерывно меняется по мере поглощения аммиака и повышения температуры, меняются и свойства суспензии – рН, вязкость, текучесть, растворимость твердой фазы и др. Равновесное давление аммиака над насыщенным водным раствором зависит от молярного отношения NH3: Н3РО4. От этого отношения зависит и рН, по которому ведут регулирование процесса.

66 ВОПРОС. ОСНОВНОЕ ОБОРУДОВАНИЕ СТАДИЙ НЕЙТРАЛИЗАЦИИ, ГРАНУЛИРОВАНИЯ И СУШКИ ПРИ ПОЛУЧЕНИИ ФОСФАТОВ АММОНИЯ: СТРУЙНЫЙ РЕАКТОР, САИ, АГ, СБ, БГС.

Аппаратурное оформление процесса нейтрализации H3PO4

Следует отметить, что в последние годы успешно внедряется новый тип для нейтрализации H3PO4 аммиаком- струйный трубчатый реактор, другое его название-смеситель. Ранее для этого использовался скоростной аммонизатор –испаритель САИ:

Следует отметить, что в последние годы успешно внедряется новый тип для нейтрализации H3PO4 аммиаком- струйный трубчатый реактор, другое его название-смеситель. Ранее для этого использовался скоростной аммонизатор –испаритель САИ:

Рис.7.Скоростной аммонизатор-испаритель САИ. 1-корпус;2-сепаратор;3-брызгоуловитель;4-циркуляционная труба.

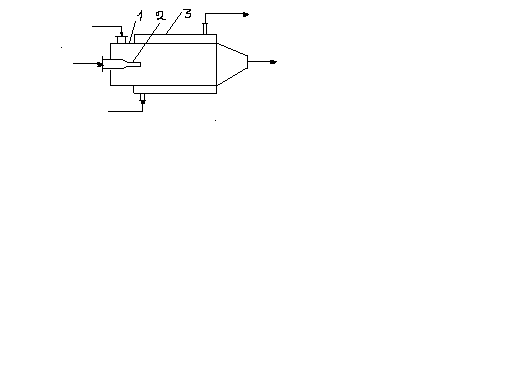

Рис.8.Трубчатыйт реактор.1-корпус;2-сопло;3-водяная рубашка.

Размеры: диаметр=0,15-0,25м; длина=0,7-2,0м.

Трубчатый реактор устойчиво работает на конц. к-тах (47-52% P2O5) при аммонизации до молярного отношения NH3 : H3PO4 =1 и выше. Давление в реакторе 0,2-0,3 МПа , t=130-150ºС, а при использовании полифосфорных кислот до 360ºС. Энергия реакции расходуется на перемешивание в аппарате, а при выходе из него на диспергирование жидкости и испарение воды.Следовательно исключается насос для подачи и разбрызгивания пульпы в гранулятор. Время реакции с H3PO4 составляет не более 0,1 с.

Показатели работы аммонизаторов фосф.кислоты.

| Реактор | Время пребывания,с | Металлоёмкость,т | Производительность по пульпе | Эффективность, кг/кДж | |

| кг/с | кг/м³*с | ||||

| САИ | 28-30 | 21,4 | 1,21 | ||

| Трубчатый реактор | 0,2 | 4,2-4,5 | 0,32 |

Гранулирование и сушка аммофоса.

Нейтрализованная пульпа из трубчатого реактора поступает в аппарат, в котором происходит гранулирование аммофоса и его сушка. Он называется барабанный гранулятор-сушилка (БГС). Аппарат разработан НИИхиммаш. Аппарат БГС имеет 3 зоны: сушки, гранулирования и досушки гранул. Пульпа фосфатов аммония пневматическими форсунками диспергируется в зоне сушки, там же при помощи специального устройства создается завеса из высушенных частиц готового продукта. Капли пульпы взаимодействуют с частицами продукта, увеличивая их размер. Проходя от факела форсунки до завесы, пульпа концентрируется за счет тепла нагретых газов и далее происходит окончательное высушивание продукта. Сушка является завершающей стадией при формировании структуры гранул. При сушке из жидкофазного связующего удаляется влага, что приводит к интенсивной кристаллизации твердых компонентов внутри гранулы. При этом образуются новые фазовые контакты и кристаллические спайки между отдельными частицами гранул. В результате с уменьшением влажности такие физ-мех.свойства удобрения как прочность, слеживаемость и гигроскопичность значительно улучшаются. При высушивании гранул минеральных удобрений применяется конвективная сушка. При этом тепло от теплоносителя (топочных газов) передается непосредственно высушиваемому материалу. Топочные газы получают при сжигании в топке природного газа или мазута. Требуемая темп-ра теплоносителя 180-600°С достигается за счет разбавления топочных газов вторичным воздухом, поступающим за счет загрязнения в сушильной установке. Длительность процесса сушки определяется следующими основными факторами:

-величина начальной и конечной влажности материала, его темп-ра;структурой материала и видом связи влаги с ним; размеры частиц высушиваемого материала;параметры теплоносителя (темп-ра, скорость подачи, влагосодержание).

Среднее время пребывания гранулированных удобрений в сушильном барабане составляет 20-40 мин. Приведем показатели процесса в БГС при получении аммофоса из апатита.

Габариты аппарата БГС: D*L = 3,5х16;производительность, т/ч = 16,5;влажность пульпы на выходе, % = 15-20;влажность гранул на выход, % = 1,0-1,5;температура сушильного агента, °С: на входе в БГС = 500-600; на выходе из БГС = 105-110;кратность ретура = 0,5-1;удельная производительность по продукту, кг/м3*ч = 108.

Аммонизация и гранулирование ДАФ и NPK удобрений.

Такие удобрения получают с использованием на второй ступени аммонизатора-гранулятора (АГ) вместо аппарата БГС при получении аммофоса. Этот аппарат совмещает функции нейтрализации пульпы и гранулирования продукта. АГ нашел широкое распространение в технологических схемах. Процесс гранулирования в АГ основан на использовании пульпы в качестве связующего. При этом в результате кристаллизации солей на поверхности гранул ретура происходит увеличение их размера и окатывание. Аппарат АГ отличается высокой производительностью, до 50 т/ч.Совмещение стадий аммонизации и гранулирования в одном аппарате позволяет ввести в удобрения значительное количество азота, использовать теплоту нейтраллизации для гранулирования и сушки продукта, а также уменьшить производственную площадь и число единиц оборудования. Аппараты АГ могут быть эффективно использованы только при применении неконцентрированной фосф.кислоты. В противном случает резко возрастает ретурность процесса.

Сушка ДАФ и NPK удобрений.

Из АГ гранулы удобрения с влажностью 1,7-2,5% поступают на высушивание до влажности не более 1,5%. Для сушки таких удобрений обычно применяется сушильный барабан СБ, иначе барабанная сушилка. СБ представляет собой цилиндр (длина 35м, Д = 4,5м). Установленный под углом 2-4 ° и вращающийся со скоростью 3-5 об/мин. Внутри барабана имеется насадка, с помощью которой, высушиваемый материал перемещается по пространству сушилки. Это способствует равномерному обтеканию высушиваемого материала теплоносителем и интенсифицирует процесс сушки. Теплоноситель движется прямотоком по отношению к материалу. Основное количество тепла от теплоносителя к поверхности материала передается конвекцией. Некоторое количество тепла передается за счет теплопроводности от нагретых внутренних устройств аппарата к материалу.

Дата добавления: 2015-04-18; просмотров: 353; Мы поможем в написании вашей работы!; Нарушение авторских прав |