КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Жидкостной насос ЗИЛ

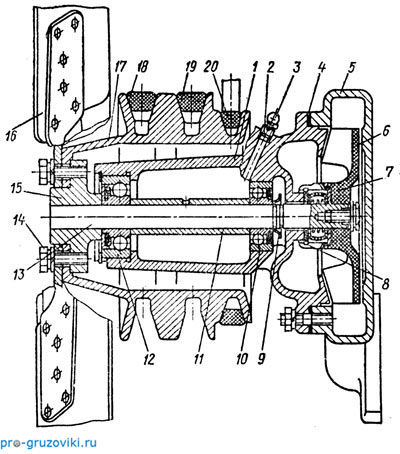

Жидкостной насос (рис. 31) — центробежный, установлен на переднем торце блока цилиндров.

Перед смазыванием подшипников жидкостного насоса нужно предварительно отвернуть пробку 2, закрывающую контрольное отверстие. Невыполнение этого требования может привести к попаданию смазки на уплотнительную шайбу 8 и вызвать течь охлаждающей жидкости. Смазывание надо проводить через масленку 3 до появления свежей смазки из контрольного отверстия, после чего пробку следует установить на место.

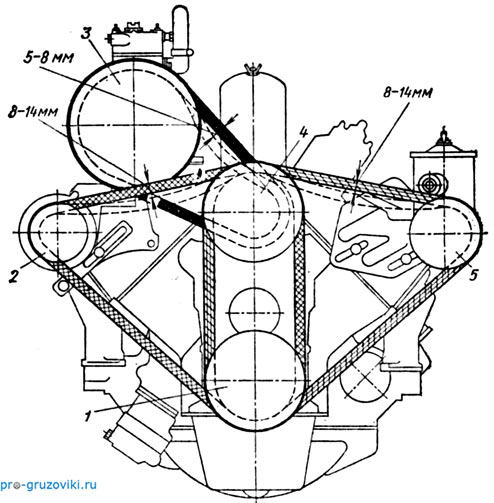

Привод вентилятора и жидкостного насоса осуществляется от шкива коленчатого вала двумя ремнями. Передний ремень охватывает шкив генератора, а второй ремень — шкив насоса гидроусилителя рулевого управления.

Регулирование натяжения ремней проводится перемещением генератора и насоса гидроусилителя рулевого управления. При нормальном натяжении прогиб каждого ремня между шкивом вентилятора и натяжным шкивом под действием усилия 40 Н (4 кгс) должен быть в пределах 8 ... 14 мм (рис. 32). От шкива вентилятора приводится в действие компрессор.

Для предотвращения поломки вентилятора запрещается при надевании ремней поворачивать шкив за лопасти вентилятора.

Рис. 31. Жидкостной насос:

1 — корпус подшипников; 2 — пробка; 3 — масленка; 4 — прокладка; 5 — корпус насоса; 6 — крыльчатка насоса; 7 — сальник; 8 — уплотнительная шайба; 9 — отражатель; 10 и 12 — шариковые подшипники с уплотнением; 11 — распорная втулка; 13 — вал жидкостного насоса; 14 — болт; 15 — ступица шкива вентилятора; 16 — вентилятор; 17 — шкив; 18 — ремень привода генератора; 19 — ремень привода насоса гидроусилителя; 20 — ремень привода компрессора

Рис. 32. Схема проверки натяжения приводных ремней:

1 по 5 — шкивы соответственно коленчатого вала, генератора, компрессора, жидкостного насоса и вентилятора, насоса гидроусилителя рулевого управления

3. Вводный инструктаж по безопасности труда проводят со всеми вновь принимаемыми на работу независимо от их образования, стажа работы по данной профессии или должности, с временными рамками, командированными, учащимися и студентами, прибывшими на производственное обучение или практику.

Вводный инструктаж на предприятии проводит инженер по охране труда или лицо, на которое приказом по предприятию возложены эти обязанности.

Вводный инструктаж проводят в кабинете охраны труда или специально оборудованном помещении с использованием технических средств обучения и наглядных пособий (плакатов, макетов, диафильмов, видеофильмов и т.п.).

Вводный инструктаж проводят по программе, разработанной инженером по охране труда с учетом требований стандартов ССБТ, правил, норм и инструкции по охране труда, а также всех особенностей производства, утвержденной руководителем (главным инженером предприятия).

О проведении вводного инструктажа делается запись в журнале регистрации вводного инструктажа с обязательной подписью инструктируемого, а также в документе о приеме на работу (форма Т-1) или контрольном листе.

После прохождения вводного инструктажа работник проходит инструктаж по противопожарной безопасности. Текст инструктажа утверждается главным инженером предприятия.

О проведении инструктажа делается запись в журнале с обязательными росписями инструктирующего и инструктируемого.

Данные о прохождении вводного противопожарного инструктажа заносятся в приказ.

Билет #7

1. Система охлаждения служит для поддержания оптималь-

ного теплового режима двигателя за счет регулируемого от-

вода тепла от наиболее теплонагруженных деталей в резуль-

тате соприкосновения их с горячими газами или трения.

К системе жидкостного охлаждения (рис. 15) относятся:

• полость (рубашка) охлаждения блока и головки ци-

линдров;

• радиатор с жалюзями;

• вентилятор;

• водяной насос (помпа);

• термостат;

• датчики температуры охлаждающей жидкости;

• водораспределительная труба;

• патрубки и шланги с деталями крепления;

• расширительный (компенсационный) бачок;

• сливные краники;

• отопитель кабины водителя (салона);

• предпусковой подогреватель.

2. Внутри термостата имеется церезин (нефтяной воск), который при 7О...8О°С плавится и, увеличиваясь в объеме, вызывает перемещение штока вверх,

открывая путь для движения жидкости из двигателя в радиатор. Для проверки исправности термостат погружают в горячую воду (в прозрачный сосуд), которую нагревают на электрической плитке, и следят за показателем термометра, при котором начинает открываться клапан термостата (ГАЗ) или подниматься шток (ЗИЛ).

3.

Билет #8

1. В зависимости от условий и режима работы того или

иного механизма применяются различные сорта и виды сма-

зок.

Масла, применяемые для смазки двигателей, должны

отвечать ряду требований: обладать определенной вязкос-

тью, не содержать механических примесей, воды, кислот и

щелочей. Присадки, вводимые в масла, должны обеспечи-

вать снижение износа трущихся деталей (противоизносные),

устранять коррозию металла (противокоррозионные), пре-

дотвращать пенообразование (антипенные) и задиры повер-

хностей трения.

2. Систему смазки надо промывать в следующем порядке:

- Прогреть двигатель до температуры охлаждающей жидкости 70° С и слить из поддона отработавшее масло.

- Залить в двигатель смесь, состоящую из 10 л дизельного топлива и 6 л моторного масла.

- Пустить двигатель и дать ему поработать 5 мин с минимальной частотой вращения.

- Остановить двигатель и слить промывочную смесь.

- Заменить два сменных фильтрующих элемента масляного фильтра.

- Залить в двигатель свежее масло до метки В указателя уровня масла.

3. СЛЕСАРЬ ПО РЕМОНТУ АВТОМОБИЛЕЙ. 2-й разряд.

Характеристика работ.

Разборка грузовых автомобилей, кроме специальных и дизелей, легковых автомобилей, автобусов длиной до 9,5 м и мотоциклов. Ремонт, сборка простых соединений и узлов автомобилей. Снятие и установка несложной осветительной арматуры. Разделка, сращивание, изоляция и пайка проводов. Выполнение крепежных работ при первом и втором техническом обслуживании, устранение выявленных мелких неисправностей. Слесарная обработка деталей по 12–14-му квалитетам с применением приспособлений, слесарного и контрольно-измерительных инструментов. Выполнение работ средней сложности по ремонту и сборке автомобилей под руководством слесаря по ремонту автомобилей более высокого разряда.

Должен знать:

основные сведения об устройстве автомобилей и мотоциклов;

порядок сборки простых узлов;

приемы и способы разделки, сращивания, изоляции и пайки электропроводов;

основные виды электротехнических и изоляционных материалов, их свойства и назначение;

способы выполнения крепежных работ и объемы первого и второго технического обслуживания;

назначение и правила применения наиболее распространенных универсальных и специальных приспособлений и контрольно-измерительных инструментов;

основные механические свойства обрабатываемых материалов; назначение и применение охлаждающих и тормозных жидкостей, масел и топлива; правила применения пневмо-и электроинструмента;

основные сведения о допусках и посадках; квалитеты и параметры шероховатости;

основы электротехники и технологии металлов.

Примеры работ.

1.Автомобили – снятие и установка колес, дверей, брызговиков, подножек, буферов, хомутиков, кронштейнов бортов, крыльев грузовых автомобилей, буксирных крюков, номерных знаков.

2.Картеры, колеса – проверка, крепление.

3.Клапаны – разборка направляющих.

4.Кронштейны, хомутики – изготовление.

5.Механизмы самосвальные – снятие.

6.Насосы водяные, вентиляторы, компрессоры – снятие и установка.

7.Плафоны, фонари задние, катушки зажигания, свечи, сигналы звуковые – снятие и установка.

8.Приборы и агрегаты электрооборудования – проверка, крепление при техническом обслуживании.

9.Провода – замена, пайка, изоляция.

10.Прокладки – изготовление.

11.Рессоры – смазка листов рессор с их разгрузкой.

12.Свечи, прерыватели-распределители – зачистка контактов.

13.Фильтры воздушные, масляные тонкой и грубой очистки – разборка, ремонт, сборка.

Билет #9

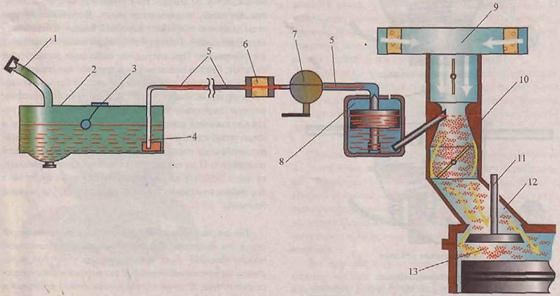

1. Система питания двигателя предназначена для приготовления и подачи к цилиндрам горючей смеси, а также для обеспечения регулирования ее количества и состава. Система питания карбюраторных двигателей включает в себя (рис. 26):

• топливный бак;

• топливопроводы;

• топливные фильтры;

• топливный насос;

• карбюратор;

• воздушный фильтр;

• впускной коллектор;

• выпускной коллектор и трубопровод;

• глушитель шума выпуска отработавших газов.

Простейший карбюратор состоит из:

• поплавковой камеры с поплавком и игольчатым клапаном;

• камеры распылителя;

• входной камеры с воздушной заслонкой;

• смесительной камеры с диффузором;

• дроссельной заслонки.

2. Для проверки исправности первичной цепи катушки зажигания включают зажигание и присоединяют контрольную лампу (при замкнутых контактах прерывателя) одним проводом к «массе» автобуса, другим — последовательно присоединяют к выключателю стартера, контактам включателя зажигания, катушки зажигания, контакту низкого напряжения на корпусе прерывателя. При отсутствии контакта в цепи лампа не загорается, что указывает место разрыва цепи.

Исправность цепи высокого напряжения определяют по наличию искры в зазоре 3—10 мм между «массой» и концом провода высокого напряжения, идущим от катушки зажигания. Для проверки необходимо включить зажигание и, установив контакты прерывателя в сомкнутое положение, вручную размыкать их. Отсутствие искры свидетельствует о неисправности цепи тока высокого напряжения.

3. Преимущества: бесшумность и плавность работы, передача движения на большие расстояния (до 15 метров), простота конструкции, простота эксплуатации, передача предохраняет от резких колебаний нагрузки вследствие упругости ремня.

Недостатки: относительно большие размеры (диаметры в 6 раз больше чем на зубчатых колесах), повышенные нагрузки на опоры и валы и (в 3-4 раза больше чем на зубчатых), низкая долговечность ремня 1000…5000 часов.

Типы ремней:плоский, клиновой, круглый, поликлиновой.

Принцип действия. Ременная передача состоит из ведомого и ведущего шкивов и ремня с натяжением, надетого на шкивы. Передает окружную силу с помощью трения.

Билет #10

1. Одним из важнейших достоинств двигателя внутреннего сгорания является то, что автомобиль на одной заправке топливом может проехать 500 – 600 и более километров. Это расстояние называется запасом хода автомобиля. Конечно, максимальный пробег машины «на одном баке» зависит от многих факторов, но основным из них является именно правильная работа системы питания двигателя.

Система питания двигателя предназначена для хранения, очистки и подачи топлива, очистки воздуха, приготовления горючей смеси и подачи ее в цилиндры двигателя. На различных режимах работы двигателя количество и качество горючей смеси должно быть различным, и это тоже обеспечивается системой питания.

Система питания (рис. 4.1) состоит из:

- топливного бака

- топливопроводов

- фильтров очистки топлива

-топливного насоса

- воздушного фильтра

- карбюратора

Рис. 4.1

1 -заливная горловина с пробкой; 2 -топливный бак; 3 -датчик указателя уровня топлива с поплавком;

4 – топливозаборних с фильтром; 5 – топливопроводы; 6 – фильтр тонкой очистки топлива;

7 – топливный насос; 8 – поплавковая камера карбюратора с поплавком; 9 -воздушный фильтр;

10- смесительная камера карбюратора; 11 – впускной клапан; 12 – впускной трубопровод;

13 – камера сгорания.

2. Для замены масла в картере в процессе эксплуатации надо выполнить следующие операции:

После работы двигателя (пока масло теплое) вывернуть сливную пробку поддона картера и слить отработавшее масло, одновременно вывернуть сливную пробку полнопоточного фильтра и слить масло из его корпуса;

вывернуть центральный болт полнопоточного фильтра у двигателей «Москвич-412» и ГАЗ-24, снять корпус, заменить фильтрующий элемент, собрать фильтр и завернуть сливные пробки поддона картера и фильтра; на двигателях ВАЗ заменить фильтр в сборе;

Дата добавления: 2015-04-21; просмотров: 243; Мы поможем в написании вашей работы!; Нарушение авторских прав |