КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Структура и строение пластических масс.

Пластические массы (пластмассы) - неметаллические композиционные материалы на основе полимеров (смол), способные под влиянием нагревания и давления формироваться в изделия и устойчиво сохранять в результате охлаждения или отверждения приданную им форму.

Для пластмасс характерны малая плотность, высокая устойчивость против коррозии, в большинстве случаев низкий коэффициент трения, высокие электроизоляционные, теплоизоляционные и демпфирующие свойства, декоративность. Их недостатки — низкие теплостойкость и теплопроводность, гигроскопичность, склонность к старению и снижению прочностных свойств под воздействием температуры; времени и различных сред. Основу пластмасс составляют полимеры, от типа и количества которых зависят физические, механические и технологические свойства пластмасс.

Полимеры— это высокомолекулярные соединения (рис. 7.1), имеющие линейную (а), разветвленную (б) или пространственную (в) структуру. Молекула полимера — это длинная цепь, состоящая из отдельных звеньев (рис. 7.2), однотипных по химическому составу и строению (гомополимер) или разнотипных (сополимер). Полимер, у которого макромолекулы состоят из разнородных относительно крупных звеньев (осколков макромолекул), называют блок-сополимером. Если к макромолекулам прививаются «боковые» отростки макромолекул другого вещества, то получаются привитые сополимеры. Создавай привитые сополимеры, можно получать материалы с новыми, заранее заданными свойствами.

|

Рис. 7.1. Структура полимеров

А – линейная, б – разветвленная, в - пространственная

Полимеры могут находиться в аморфном и кристаллическом состояниях. При переходе полимера из аморфного в кристаллическое состояние существенно меняются его физико-механические свойства, повышается прочность и теплостойкость. Под действием теплоты аморфные полимеры переходят из твердого (стеклообразного) состояния в высокоэластичное и вязкотекучее состояние (рис. 7.1). Из термомеханической кривой аморфного полимера видно, что в температурной зоне I вещество находится в стеклообразном состоянии, деформация е мала и увеличивается пропорционально температуре. Выше температуры стеклования tc полимер становится высокоэластичным (зона II), а выше температуры текучести tТ — вязкотекучим (зона III). Теплостойкость полимерного материала характеризуется температурой стеклования tc. Знание температур стеклования и текучести позволяет обоснованно назначать температурные интервалы формования изделий из полимеров.

Для кристаллических полимеров термомеханические кривые имеют иной вид, чем для аморфных полимеров. Некоторые полимеры с увеличением температуры разлагаются, не переходя в вязкотекучее состояние.

Линейные и разветвленные полимеры служат основой термопластичных пластмасс (термопластов). Макромолекулы линейных полимеров представляют собой цепи, имеющие длину, в сотни и тысячи раз превышающую размеры поперечного сечения. При разветвленной структуре полимера макромолекулы имеют боковые ответвления, длина и число которых могут быть различными.

Полимеры, способные образовывать пространственные структуры, служат основой термореактивных пластмасс (реактопластов). Пространственные структуры получаются из отдельных линейных цепей полимеров в результате возникновения поперечных связей. При этом полимер становится полностью неплавким и нерастворимым. При редких связях возможно некoтоpоe набухание под воздействием растворителя и незначительное размягчение при нагреве.

Полимеры с течением времени могут значительно изменять свои свойства и стареть. При этом снижается механическая прочность, уменьшается эластичность, повышается хрупкость. Старение полимеров происходит в результате физико-химических процессов, в основном деструкции — разрыва химических связей в основной цепи макромолекул. Деструкцию полимеров вызывает нагрев, воздействие окислительных реагентов, облучение и т. д.

Механическая деструкция происходит при {стирании и разрыве полимерных материалов. Термическая деструкция зависит от структуры полимера и приводит к его распаду на исходные мономеры. Химическая деструкция возникает год влиянием кислорода воздуха и может ускоряться под действием света.

Для замедления процесса старения в пластмассы добавляют различные стабилизаторы — органические вещества, которые уменьшают действие того или иного фактора. Например, амины предохраняют полимеры от окисления; сажа, поглощая свет, служит светостабилизатором и т. д.

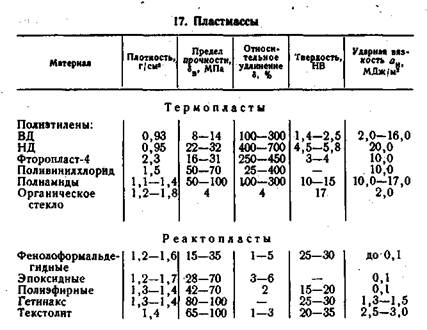

Классификация пластмасс. В зависимости от вида связей между молекулами полимеров и их поведения при повышенных температурах пластмассы (табл. 17) разделяют на термопластичные (термопласты) и термореактивные (реактопласты).

Термопласты получают на основе полимеров, молекулы которых связаны слабыми межмолекулярными силами. Наличие таких межмолекулярных связей позволяет полимеру много раз размягчаться при нагревании и твердеть три охлаждении, не теряя свои первоначальные свойства. К термопластам относят полиэтилен, капрон, полиамиды; поливинилхлорид, винипласты, фторопласты, органическое стекло и др.

|

Рис. 7.2. Термомеханическая кривая аморфного полимера

Реактопласты получают на основе полимеров, молекулы которых наряду с межмолекулярными силами могут связываться химически. Возникновение прочных химических связей в полимерах происходит при нагревании или при введении отверждающих добавок - отвердителей.

Отвердителями называют вещества, которые в количестве нескольких процентов вводят в реактопласты для соединения полимерных молекул химическими связями. В результате введения отвердителя образуется пространственная молекулярная сетка, а молекулы отвердителя становятся частями этой сетки. При возникновении химических связей полимер превращается в жесткое неплавящееся и нерастворимое вещество. Примером реактопластов могут служить эпоксидные и полиэфирные смолы, фенопласты и другие полимеры.

Пластмассы разделяют на пластики и эластики. Первые называют жесткими, они имеют незначительное относительное удлинение, вторые — мягкими, они имеют большое относительное удлинение и малую упругость.

По составу пластмассы разделяют на две группы — ненаполненные и наполненные (композиционные).

Ненаполненные пластмассы — это полимеры в чистом виде, например полиэтилен, полиамид, органическое стекло и др.

Наполненные пластмассы — это сложные композиции, содержащие кроме полимера различные добавки. Добавки позволяют изменять свойства полимера в нужном направлении. К добавкам относят наполнители, пластификаторы, стабилизаторы, катализаторы, красители, отвердители и специальные добавки.

Наполнители упрочняют материал, удешевляют его и придают ему специальные свойства, например повышают теплостойкость, уменьшают усадку и т. д. В качестве наполнителей используют органические (древесная мука, целлюлоза, хлопковые очесы, хлопчатобумажная ткань, древесный шпон, бумага и т. д.) и неорганические (графит, тальк, асбест, кварц, слюда, стекловолокно, стеклоткань и др.) вещества. В пластмассе может содержаться до 70% наполнителей.

Пластификаторы облегчают переработку пластмасс и делают их более эластичными. Кроме того, пластификаторы увеличивают гибкость, уменьшают хрупкость и улучшают формуемость пластмасс. Пластификаторы уменьшают межмолекулярное взаимодействие и хорошо совмещаются с полимерами. В качестве пластификаторов используют эфиры, дибутилфталат, касторовое масло и др. Их добавляют в пластмассы в количестве 10—20%.

Стабилизаторы — различные органические вещества, способствуют предотвращению старения пластмасс и сохранению их полезных характеристик. Отвердители ускоряют процессы отвердения смол и получения пластмасс. Катализаторы — вещества (известь, магнезия и др.), ускоряющие отвердение пластмасс. Красители—вещества (сурик, мумия, нигрозин и др.), придающие пластмассам требуемый цвет. Специальные добавки — вещества, которые служат для изменения или усиления какого-либо свойства. К ним относят смазывающие вещества (стеарин, олеиновая кислота и др.), которые увеличивают текучесть, уменьшают трение между частицами композиций и устраняют прилипание к пресс-формам, вещества для уменьшения статических, электрических зарядов, уменьшения горючести, защиты от плесени и т. д.

Дата добавления: 2014-12-03; просмотров: 816; Мы поможем в написании вашей работы!; Нарушение авторских прав |