КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Общая и производственная структура металлургического предприятия

Различают общую и производственную структуру предприятия.

Общая структурапредприятия – это состав подразделений предприятия, их взаимосвязь в процессе выпуска продукции, управления предприятием и обслуживания работников, их количество и соотношение между ними по размеру занятых площадей, численности работников и пропускной способности.

Общая структура предприятия включает производственную структуру и социально-бытовую инфраструктуру, отделы и службы управления.

Социально-бытовая инфраструктура предприятия – это детские сады, ясли, столовые, медицинские учреждения и другие подразделения, связанные с культурно-бытовым обслуживанием работников данного предприятия и членов их семей и находящиеся на его балансе.

Производственная структура предприятия - совокупность взаимосвязанных производственных подразделений предприятия (цехи, участки, хозяйства и службы), прямо или косвенно участвующие в производственном процессе, связи между ними.

Установление между производственными подразделениями рациональных пропорций обеспечиваёт наиболее эффективную производственно-хозяйственную деятельность предприятия. Современный металлургический завод, как было отмечено, - это сложная система, все элементы которой технологически и энергетически тесно связаны между собой для последовательной переработки сырья и полуфабрикатов в чугун, сталь и прокат. Экономичная работа предприятия обеспечивается соблюдением оптимальных пропорций между мощностями основных цехов (доменный, сталеплавильный, прокатный) и вспомогательных, подсобных и побочных, а внутри цехов - между отдельными участками.

Мощности сталеплавильных и прокатных цехов должны быть примерно одинаковыми. Это дает возможность использовать тепло металла предыдущего передела в последующем. Охлаждение и передача слитков на другие заводы неэкономична.

Как показывает практика, целесообразно иметь некоторый резерв мощности прокатного передела по отношению к сталеплавильному на случай увеличения производительности последнего.

При установлении правильных соотношений между мощностями основных, вспомогательных, подсобных, побочных цехов необходимо учитывать количество потребляемой основными цехами энергии и услуг, возможности получения их со стороны, а также целесообразность производства на предприятиях других видов продукции (чаще всего предметов широкого потребления).

Производственная структура является формой организации производственного процесса в пространстве и находит выражение:

1) в размерах предприятия;

2) в количестве и составе основных, вспомогательных, обслуживающих цехов и служб;

3) в количестве и планировке участков и рабочих мест внутри цехов.

Производственная структура отражает характер разделения труда между отдельными подразделениями и их кооперированные связи в процессе производства. Производственная структура предприятия определяет уровень производительности труда, издержек производства, эффективность эксплуатации природных богатств и техники при данных технико-экономических и экономико-географических условиях материального производства.

Построение рациональной производственной структуры предприятия осуществляется в следующем порядке:

1. устанавливается состав цехов предприятия;

2. устанавливается мощность цехов;

3. рассчитываются площади для каждого цеха и склада,

4. определяется пространственное расположение цехов, складов в генеральном плане предприятия;

5. планируются транспортные связи внутри предприятия и их взаимодействие с внешними путями;

6. намечаются кратчайшие маршруты межцехового передвижения предметов труда по ходу производственного процесса.

Непременное требование к рациональной структуре - максимально возможное сокращение производственного цикла путем обеспечения непрерывности производства (использования прогрессивных видов транспорта, правильной планировки территории завода, применения передовой технологии и соответствующего ей оборудования и др.).

Для производственной структуры металлургического завода характерны свои специфические особенности. К ним относятся:

1. Огромный объем производства, в процессе которого транспортируется и перерабатывается большое количество сырья, различных материалов, сменного оборудования, огнеупоров, полуфабрикатов и отходов.

2. Большие территории, занимаемые металлургическими предприятиями.

3. Современные металлургические заводы имеют в своем составе основные агрегаты с большой единичной мощностью, требующие для размещения на территории завода удобной площадки плотного грунта и глубокого залегания грунтовых вод.

4. Основные агрегаты имеют тесную производственную, технологическую и энергетическую связь, потребляют большое количество различных видов энергии (воды, газа, кислорода, электроэнергии). Перебои в подаче их не только нарушают ход процесса в целом, но и могут привести к аварии.

В зависимости от производственной структуры металлургические предприятия подразделяются на два типа. Заводы, производящие чугун, сталь и прокат, называются заводами с полным металлургическим циклом, а выпускающие сталь и прокат или только прокат, - с неполным металлургическим циклом. Основной и наиболее распространенный тип современного металлургического предприятия - завод с полным циклом, имеющий в своем составе доменный, сталеплавильный (мартеновский, конвертерный, электросталеплавильный) и прокатные цехи. Современные металлургические заводы в большинстве своём комбинированные предприятия. В состав комбинатов, кроме металлургических цехов (выплавка чугуна, стали, производство проката), входят рудники по добыче железной руды, карьеры по добыче известняка, коксохимические и огнеупорные цехи.

Главными элементами производственной структуры являются:

- рабочие места;

- участки;

- цехи.

Первичным звеном производственной структуры служит рабочее место. Рабочее место – часть площади, где сосредоточены средства производства, применяемые в процессе труда одним или группой рабочих. На рабочем месте выполняются отдельные операции по изготовлению продукции или обслуживанию процесса.

В зависимости от особенностей производственного процесса рабочее место может быть:

- простым;

- многостаночным;

- коллективным.

В зависимости от характера выполняемой работы рабочее место может быть:

- стационарным;

- подвижным;

- пространственным.

Совокупность рабочих мест, на которых выполняется технологически однородная работа или различные операции по изготовлению одинаковой продукции составляет производственный участок (основной или вспомогательный).

Основная структурная единица предприятия - цех. Цехом называется административно обособленная часть предприятия, выполняющая технологически однородную операцию или одинакового значения работу (выплавка чугуна, стали, производство проката). Цех имеет административно-техническое руководство, самостоятельное плановое задание по объему работ, качеству продукции, затратам, связанным с ее производством, и законченную бухгалтерскую отчетность. Однако цех не наделяется правами юридического лица, не имеет финансового хозяйства и расчетного счета в банке.

Объем производства металлургического завода определяется количеством и мощностью агрегатов - доменных и сталеплавильных печей, конвертеров, прокатных станов и трубопрокатных установок.

Производственные цехи металлургического предприятия в зависимости от их назначения и характера выпускаемой продукции и выполняемых работ делятся на:

- основные;

- вспомогательные;

- обслуживающие;

- побочные;

- подсобные.

Основные цехи перерабатывают сырьё, материалы или полуфабрикаты в готовую продукцию, определяющую профиль предприятия и предназначенную для поставки внешним потребителям. Они определяют объём производства и ритм работы. На металлургическом заводе с полным циклом основными цехами являются: доменный, сталеплавильные (с мартеновскими печами, электропечами, конвертерами), прокатные цехи с обжимными и заготовочными станами, с чистовыми прокатными станами (рельсобалочные, сортопрокатные, листопрокатные и колесопрокатные).

Основное производство обычно состоит из отдельных стадий (доменное, сталеплавильное, прокатное производства). Стадии производства, в свою очередь, подразделяются на виды производства.

Вспомогательные цехи выпускают продукцию, потребляемую внутри предприятия, или выполняют работы для собственных нужд. Они необходимы для обеспечения нормального функционирования основного производства. К вспомогательным относятся ремонтные, энергетические и др. цехи и службы.

Обслуживающие цехи и хозяйства выполняют работы по обслуживанию основного и вспомогательного производства. К ним относится складское хозяйство, транспортные цехи и др.

Побочные цехи занимаются переработкой отходов основного производства в товары народного потребления. Из шлаков доменных и сталеплавильных цехов изготавливают цемент, шлаковый кирпич (шлаковые блоки), шлаковую вату, из отходов прокатных цехов - предметы широкого потребления (различные металлические изделия и др.).

Подсобные цехи изготавливают тару для упаковки продукции, выполняют упаковку, погрузку, отправку продукции потребителю.

В зависимости от формы специализации основных цехов различают следующие типы производственной структуры:

1) предметная;

2) технологическая (стадийная);

3) смешанная (предметно-технологическая).

Предметная специализация – это сосредоточение в отдельных цехах основной части или всего производственного процесса по изготовлению конкретной готовой продукции с применением разнообразных технологических процессов и операций. Достоинством предметной производственной структуры является то, что цех полностью отвечает за выпуск продукции в срок и установленного качества. Однако при этом увеличивается общее количество оборудования на предприятии, отмечается недогруженность оборудования, осложняется внутрицеховое руководство.

При технологической структуре основные цехи предприятия специализируются на выполнении определённой части технологического процесса, т.е. создаются по принципу технологической однородности. Технологическая структура обеспечивает более полную загрузку оборудования, способствует более полному использованию материалов, облегчает руководство цехом, способствует применению прогрессивных технологических процессов.

Смешанная (предметно – технологическая) структура характеризуется наличием на предприятии основных цехов, организованных как по технологическому, так и по предметному признакам.

В зависимости от подразделения, которое берётся в основу построения производственной структуры, она может быть:

- цеховой;

- безцеховой;

- корпусной;

- комбинатской.

В зависимости от наличия и полноты основных и вспомогательных процессов различают предприятия со структурой:

- комплексной. Структура предприятия характеризуется наличием всего комплекса основных и вспомогательных цехов;

- специализированной. Структура предприятия характеризуется наличием лишь части основных и вспомогательных цехов.

Структура предприятия определяется следующими основными факторами:

1) размером предприятия;

2) объёмом выпускаемой продукции;

3) профилем предприятия – характером изготавливаемой продукции;

4) уровнем технологии, механизации и автоматизации производственных процессов;

5) уровнем специализации и кооперирования с другими предприятиями;

6) местонахождением предприятия.

Проектирование производственной структуры металлургического предприятия. Генеральный план предприятия

Проект металлургического предприятия содержит комплекс проектных решений, обеспечивающих высокий уровень развития техники и технологии, организации производства, условий труда и экономичности.

Технический проект содержит проектные решения для всего завода (комбината) в целом, с полным соответствием мощностей производственных цехов и общезаводского хозяйства по очередям строительства (расширения, реконструкции и на предельное его развитие).

Проект предприятия представляет совокупность взаимно увязанных между собой проектов основных производственных, вспомогательных, обслуживающих цехов и служб.

Проект каждого цеха содержит проектные решения, обеспечивающие высокий уровень производительности оборудования, технологии, организации производства и труда, благоприятные условия труда, охрану труда и окружающей среды, высокую экономическую эффективность производства. Проектные решения в области организации производства включают: разработку структуры производственного процесса, отражающую состав и размещение оборудования, режимы работы цехов, агрегатов и оборудования; установление численности трудящихся и норм затрат труда, систем оплаты труда; разработку организации и структуры управления. Определяются организационные показатели: степень механизации и автоматизации, энерговооруженность и производительность труда, уровень его оплаты. Разрабатываются также решения по производственной эстетике и эргономике, устройству рабочих мест, интерьеров помещений, предупреждению загазованности и запыленности и т. д.

В проекте предприятия, помимо проектных решений по отдельным цехам, разрабатываются общезаводские вопросы - балансы металла, схемы его движения между цехами, потребности цехов в материалах, энергоносителях и т. д.

Организационные решения включают разработку структуры производства и состава цехов и хозяйств; специализации и кооперирования с другими предприятиями, режимов работы предприятия и цехов; вопросов материально-технического обеспечения и сбыта продукции; подбор, расстановку и повышение квалификации кадров; организации управления предприятием и его службами и подразделениями.

Пространственная производственная структура предприятия отражается в генеральном плане.

Генеральным планом называется графическое изображение территории предприятия в определенном масштабе (от 1:500 до 1:2000) в горизонтальной и вертикальной плоскостях с расположением всех зданий и сооружений, складов, дорог, коммуникаций, зеленых насаждений, ограждения.

Это главный план взаимного расположения всех цехов, агрегатов, сооружений и коммуникаций, а также примыкания всех внешних входящих и выходящих сетей транспорта, энергетики и связи.

Рациональный генеральный план должен обеспечить:

- расположение всех объектов в соответствии с их производственными связями и эффективную организацию производства;

- экономичное строительство в установленные сроки и очередность при целесообразном использовании территории, создание благоприятных санитарно-бытовых условий и охраны окружающей среды;

- возможность дальнейшего развития предприятия.

Для достижения высокого качества генерального плана необходимо соблюдать ряд принципов и методов их реализации.

1. Поточность производства, соответствующая последовательности технологического процесса и движению предмета труда.

2. Зонирование цехов - объединение в отдельные зоны комплексов агрегатов, зданий, сооружений и коммуникаций по производственно-функциональному признаку, связанных технологическим транспортом. При этом соблюдается внутри зоны поточность, а между зонами соответствующие связи.

3. Компактность расположения - сокращение связывающих цехи коммуникаций путем блокировки зданий родственных (или тесно связанных) производств, приближение источников образования материалов и энергоносителей к потребителям, рациональное построение транспортных потоков и коммуникаций.

4. Использование инженерно-геологических особенностей площадки.

5. Использование прогрессивных транспортных схем и видов транспорта.

6. Удобные внешние связи.

7. Создание благоприятных микроклиматических условий.

8. Размещение средств культурно-бытового обслуживания трудящихся (транспортные, санитарно-бытовые, общественного питания, торговые, учебные и т. д.) должно обеспечить минимум времени, затрачиваемого на получение услуг с удобными путями сообщения.

9. Соблюдение требований техники безопасности и пожарной безопасности.

10. Предусматривать возможность дальнейшего развития предприятия.

Структура предприятия – динамический показатель и поэтому должна постоянно совершенствоваться. Основные пути совершенствования производственной структуры:

- укрупнение агрегатов и цехов;

- обеспечение пропорциональности между участками и цехами;

- совершенствование генерального плана;

- развитие комбинирования производства – комплексное использование сырья, материалов, отходов, вторичных энергоресурсов;

- повышение качества управления предприятием.

Организация и планирование энергетического хозяйства предприятия

Роль энергетического хозяйства предприятия заключается в обеспечении бесперебойного питания его цехов и служб различными видами энергии при наименьших потерях их в производстве, передаче и потреблении, а также в обеспечении всех подразделений услугами по эксплуатации, ремонту и монтажу энергетического оборудования.

Энергоснабжение предприятий может осуществляться в централизованном порядке от районных энергетических систем, тепловых сетей, сетей газоснабжения и т.л. или от имеющихся в системе самих предприятий теплоэлектроцентралей, парокотельных, генераторных и кислородных установок и т.п.

Типичная структура энергетического хозяйства крупного металлургического предприятия включает:

1. Теплоэлектроцентраль (ТЭЦ). Производит электроэнергии. Используется также тепло пара, отбираемого от турбин, и тепло дымовых газов.

2. Преобразовательные подстанции. Преобразовывают переменный ток в постоянный. Например, предприятия, имеющие электролизные цехи.

3. Электросиловое хозяйство. Снабжает цехи предприятия электроэнергией требуемого напряжения. Включает:

· понизительные подстанции;

· генераторные установки зарядных станций;

· электродвигатели высокого напряжения для компрессорных установок;

· трансформаторные установки к плавильным агрегатам;

· электрические сети;

· аккумуляторное хозяйство.

4. Теплосиловое хозяйство. Включает:

§ котельную;

§ компрессорные установки;

§ паровые сети;

§ воздушные сети;

§ водоснабжение;

§ канализацию.

5. Газовое хозяйство. Снабжает предприятие газом из сети газоснабжения или производит генераторный газ. Включает:

· газогенераторные установки;

· газоповысительные установки;

· кислородные установки;

· ацетиленовые установки;

· газовые сети;

· промышленную вентиляцию.

6. Электроремонтное хозяйство.

7. Энергетические хозяйства основных цехов (например, котлы – утилизаторы в мартеновском цехе).

8. Сатураторная.

9. Служба электросвязи (слаботочный цех). Включает:

§ АТС, телефон;

§ радиоустановки;

§ коммутаторные установки и др.

10. Цехи по очистке газов и воды.

Энергетическое хозяйство тесно связано с производственными цехами. Это требует жёсткой увязки графиков работы основного оборудования с работой энергетических цехов. Характерной особенностью энергетических цехов является невозможность накопления их продукции. Процесс производства энергии должен совпадать во времени с её потреблением.

Во главе энергетического хозяйства металлургического предприятия стоит главный энергетик. Ему подчинён отдел главного энергетика (ОГЭ).

Перед энергетическим хозяйством, ОГЭ ставятся следующие задачи:

1. Бесперебойное снабжение производственных подразделений всеми видами энергии в необходимых количествах.

2. Организация экономичных режимов работы энергетического оборудования (рациональная эксплуатация энергетического оборудования).

3. Выбор энергоносителя, обеспечивающего наибольший коэффициент полезного действия (КПД) его использования и наиболее экономичное производство продукции.

4. Планирование и организация проведения осмотров. Ремонтов и испытаний энергетического оборудования и сетей.

5. Соблюдение правил эксплуатации энергопроизводящих и энергопотребляющих установок.

6. Развитие энергетического хозяйства, внедрение новой энергетической техники.

7. Контроль за производством энергии, её использованием. Экономия всех видов энергии на стадиях производства, передачи, расходования.

8. Разработка мероприятий по снижению расхода топлива и энергии.

9. Разработка технически обоснованных норм энергопотребления.

10. Охрана окружающей среды.

Потребность предприятия в энергии в течение суток и года неравномерна. Для обеспечения бесперебойного снабжения энергией потребителей производственную мощность энергетического хозяйства рассчитывают на обеспечение максимального спроса в момент наибольшего потребления энергии. Это требует создания резерва мощностей энергетического оборудования.

Выработка энергии сверх потребности ведёт к потерям, недостаток - к пикам.

Потребность предприятия в энергии и топливе определяется на основании разработки балансов по каждому виду энергетических ресурсов. В расходной части баланса устанавливают потребность в энергии и топливе по отдельным звеньям предприятия, исходя из:

1. производственных программ отдельных цехов;

2. удельных прогрессивных норм расхода энергии и топлива на единицу продукции.

Под прогрессивной удельной нормой расхода энергии и топлива понимают максимально допустимый их расход для изготовления единицы продукции в наиболее рациональных условиях организации производства и эксплуатации оборудования.

Нормы расхода энергии и топлива рассчитываются по отдельным агрегатам, рабочим местам, участкам, цехам, а также по предприятию.

При составлении расходной части баланса учитывают потери энергии в производственных сетях и преобразовательных установках.

В приходной части баланса показывают наиболее экономичные источники покрытия потребностей в энергоресурсах собственными силами и со стороны. При этом учитывается использование вторичных энергоресурсов.

Для улучшения нормирования энергию по характеру использования подразделяют на:

§ технологическую;

§ силовую (двигательную);

§ на вспомогательные нужды (освещение, отопление, тепловые завесы, вентиляцию).

Потребность на технологические цели определяется умножением нормы затрат энергии Нэ на объём производства Qпл:

Wт = Нэ × Qпл.

Расход энергии на силовые нужды находится по группам оборудования, исходя из нормы расхода энергии на час работы единицы оборудования Нэ, количества часов его работы в плановом периоде Тпл и числа единиц оборудования nоб.:

Wс = Нэ × Тпл × nоб..

В частности, расход электроэнергии на силовые нужды Wс эл. Определяют по мощности установленных электродвигателей N, времени их работы Тпл, коэффициента использования оборудования во времени в течение планируемого периода (или за сутки) kи.об. и коэффициента использования установленной мощности cos φ:

Wс эл. = N × Тпл × kи.об. × cos φ.

При расчёте потребности в электроэнергии для освещения исходят из величины освещаемой площади, норм освещения (следовательно, из количества и мощности светильников) и часов работы искусственного освещения.

Потребность в электроэнергии для вентиляции определяют на основании мощности вентиляционных установок и продолжительности их работы за год.

Энергия, требуемая для отопления зданий исчисляется исходя из объёма здания, длительности отопительного сезона, средней температуры наружного воздуха и внутри здания, тепловой характеристики зданий и др.

Рационализация потребления энергии на металлургических предприятиях осуществляется в направлении:

1) правильный выбор энергоносителя, в наибольшей степени соответствующего технологии;

2) совершенствование технологии производства, передачи и потребления энергии (совершенствование работы энергетического оборудования);

3) снижение (ликвидация) прямых потерь энергии;

4) контроль расхода энергетических ресурсов;

5) вторичное использование энергоресурсов (тепла отходящих газов, отработанного пара, охлаждающей воды).

Организация и планирование транспортного хозяйства

Производственные процессы на предприятиях связаны с перемещением огромных масс сырья, топлива, вспомогательных материалов, промежуточных продуктов, полуфабрикатов и готовой продукции.

Промышленным (внутризаводским) транспортом называется комплекс транспортных средств, предназначенных для перемещения материальных масс на территории металлургического предприятия с целью обеспечения нормального, бесперебойного хода производственного процесса при наименьшей стоимости погрузочно-разгрузочных и транспортных операций.

В условиях непрерывности технологических процессов основных цехов металлургических предприятий перед внутризаводским транспортом ставятся задачи:

1 – бесперебойность работы;

2 – своевременность подачи сырья, материалов;

3 – обеспеченность транспортными средствами;

4 – согласованность между производственными процессами и работой транспорта.

Организация внутризаводского транспорта должна обеспечить:

· равномерное и бесперебойное транспортное обслуживание основных и вспомогательных цехов предприятия;

· механизацию и автоматизацию транспортных и погрузочно-разгрузочных работ;

· правильный выбор транспортных средств и подъёмно-транспортных механизмов (ПТМ);

· определение потребности в транспортных средствах и ПТМ;

· рациональную эксплуатацию транспортных средств и ПТМ;

· улучшение использования транспортных средств и ПТМ

· снижение затрат на транспортные и погрузочно-разгрузочные операции;

· определение потребности в рабочей силе;

· повышение производительности труда транспортных рабочих.

Для рационального проектирования систем транспортирования и эффективного использования транспортных средств необходима их классификация.

1. По сфере обслуживания (назначению) внутризаводской (промышленный) транспорт подразделяется на:

· внешний;

· межцеховой;

· внутрицеховой.

Внешний транспорт связывает предприятие с внезаводским транспортом. Его задача заключается в доставке на предприятие поступающих извне сырья, материалов, топлива, полуфабрикатов, оборудования и т. д., а также в вывозе с предприятия готовой продукции и других грузов.

Межцеховой транспорт перевозит сырьё, материалы, промежуточные продукты, полуфабрикаты из одного цеха в другой или с заводских складов в цех и обратно.

Внутрицеховой транспорт обеспечивает перемещение грузов внутри цеха. Он подразделяется на общецеховой и межоперационный. Общецеховой транспорт осуществляет перемещение грузов между производственными участками и складами цеха. Межоперационный транспорт осуществляет перемещение грузов между рабочими местами по ходу технологического процесса.

2. По устройству путей сообщения выделяют транспорт:

· рельсовый;

· безрельсовый.

3. По времени действия транспорт подразделяется на:

§ транспорт непрерывного действия;

§ транспорт периодического действия.

4. По характеру тяги и конструктивным свойствам подвижного состава и путей сообщения (или по виду) транспорт подразделяют на:

· железнодорожный (паровозы, мотовозы, тепловозы, электровозы, вагоны, цистерны);

· автомобильный;

· электрокарный;

· ручные тележки;

· пневматические устройства;

· гравитационные устройства;

· подвесные дороги (монорельсы с талями и тельферами; канатные дороги);

· грузоподъёмные и перемещающие механизмы (стационарные и передвижные краны, лебёдки, лифты, транспортёры и др.)

· прочие.

5. По направлению перемещения грузов выделяют транспорт:

§ горизонтальный (автомобили, автокары, транспортёры);

§ вертикальный (лифты, подъёмники);

§ горизонтально-вертикальный (автопогрузчики; электрические мостовые краны, кран-балки и др.);

§ наклонный (канатные и монорельсовые дороги).

Структура внутризаводского транспорта определяется технологическими процессами в основных и вспомогательных цехах, масштабами производства, характером перерабатываемого сырья, материалов и готовой продукции.

Руководство транспортной службой на крупном металлургическом предприятии осуществляет помощник директора по транспорту, которому подчиняются самостоятельные транспортные цехи.

Транспортные цехи находятся в оперативном подчинении у заводского диспетчера, согласующего работу внешнего и межцехового транспорта.

Существуют три основные формы организации внутризаводского транспорта:

1 – строго регулируемая. Эти маршрутные перевозки осуществляются по заранее установленным направлениям;

2 – умеренно регулируемая.

3 – нерегулируемая заранее.

У строго регулируемой внутренней транспортировки при регулярном перемещении грузов из одних пунктов в другие равномерная работа транспорта обеспечивается одним из вариантов:

а) непосредственная. Транспортировка осуществляется по принудительной схеме между двумя или более рабочими местами (например, трубопроводный транспорт);

б) маятниковая (челночная) транспортировка между двумя постоянными грузовыми пунктами;

в) кольцевая транспортировка по заранее определённому маршруту;

г) внутризаводская транспортировка согласно расписанию, являющаяся комбинацией маятниковой и кольцевой систем транспортирования грузов.

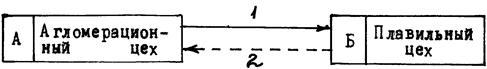

При маятниковой системе транспортной связи рейс между двумя грузовыми пунктами многократно повторяется. Маятниковая схема перевозок может быть односторонней и двухсторонней. При односторонней системе рейс между двумя пунктами в одну сторону проводится с грузом, а в обратную – порожняком (рис. 1).

Система маятниковых рейсов даёт поэтому невысокий коэффициент использования пробега, не превышающий, как правило, 0,5.

1 – рейс с грузом; 2 – порожний рейс; А, Б – грузовые пункты

Рисунок 1 – Схема маятниковых рейсов

При кольцевой системе перевозок грузовые пункты связаны последовательной передачей груза от одного пункта к другому по замкнутой трассе, по которой транспортные средства обязательно возвращаются в первоначальный пункт (рис. 2).

А…Д – грузовые пункты

Рисунок 2 – Схема кольцевых маршрутов

Кольцевая система перевозок может быть развозочной, сборочной и смешанной. При кольцевых рейсах использование транспортных средств значительно эффективнее, чем при маятниковых. Лишь на участке, связывающем последний грузовой пункт с первым, редко удаётся обеспечить пробег с грузом. Коэффициент использования пробега при кольцевых перевозках во многих случаях приближается к единице.

При умеренно регулируемой транспортировке время погрузки остаётся неопределённым. Доставка транспортных средств происходит после сигнала м пункта погрузки.

Заранее нерегулируемая транспортировка применима в условиях нерегулярной внешней доставки грузов и в случае разовых (случайных) заявок.

В основу организации внутризаводского транспорта положены расчёты, определяющие грузооборот и грузопоток на предприятии в соответствии с его производственной программой.

Грузооборот предприятия показывает объём перевозок грузов за определённый период времени (год, квартал, месяц, сутки), исчисляемый в тонно-километрах.

Грузооборот зависит от количества перевозимых грузов и от расстояния перевозок. В обще грузообороте предприятия различают грузооборот по внешним и внутренним перевозкам и по отдельным видам грузов. Величину суточного грузооборота по данному грузу можно определить по следующей формуле, (т×км):

Qг.об. = q ´ Нр ´ Пг, (1)

где q – количество продукции, выпускаемой за сутки, натуральные единицы измерения;

Нр – расход данного материала на единицу продукции, натуральные единицы измерения;

Пг – пробег груза, км.

При планировании грузооборота вводится коэффициент неравномерности перевозок, учитывающий изменение величины суточного грузооборота в течение месяца и года. Коэффициент равен отношению максимального суточного грузооборота к среднему суточному грузообороту.

Грузовым потоком называется количество грузов, перемещаемых за определённый период времени между отдельными пунктами погрузки и выгрузки.

Грузовые потоки измеряют в тоннах (т) перемещаемого груза.

Величины грузооборота и грузопотока являются основанием для определения величины необходимого количества транспортных средств, объёма погрузочно-разгрузочных работ и позволяют установить загрузку отдельных узлов, станций и путей.

Необходимое количество транспортных средств определяют, исходя из следующих основных факторов:

1 – грузопотока по отдельным видам транспорта;

2 – грузопотока по категориям перевозимых грузов;

3 – грузоподъёмности транспортной единицы;

4 – коэффициента использования;

5 – времени одного оборота или количества рейсов транспорта в рабочий период.

Необходимое количество транспортных единиц определённого вида может быть определено из выражения:

Nтр =  =

=  , (2)

, (2)

где Qг.п. – величина грузового потока для данного вида транспорта и груза;

qтр – фактическая грузоподъёмность транспортной единицы с учётом коэффициента использования;

b – количество рейсов в рабочий период;

Т – общий фонд времени работы транспорта в сутки;

t – продолжительность одного рейса, зависящая от расстояния перевозок и от скорости движения с грузом и порожняком.

При определении фактической величины грузоподъёмности транспортной единицы учитывают номинальную (теоретическую) грузоподъёмность (например, по паспортным данным) и коэффициент использования транспортных средств, зависящий от рода грузов и способов их укладки.

Вычисленное по формуле (2) количество транспортных средств должно быть увеличено на число единиц, находящихся в резерве и в ремонте.

В общем комплексе транспортных работ на металлургических предприятиях погрузочно-разгрузочные работы занимают большую долю. Продолжительность погрузочно-разгрузочных работ зависит от ряда факторов:

1) рода груза;

2) состояния груза (смёрзшаяся или сухая руда и др.);

3) степени механизации погрузочно-разгрузочных работ;

4) способа разгрузки;

5) численного состава грузчиков;

6) квалификационного состава грузчиков и др.

Планирование перевозок основывается на производственной программе предприятия и разделяется на планирование внешних и межцеховых перевозок с указанием их вида (железнодорожные, автомобильные и д.).

Внешний грузооборот планируют в соответствии с планом материально-технического обеспечения и планом реализации продукции, полуфабрикатов и отходов.

Отдельно составляют план на межцеховые перевозки в пределах территории предприятия, включающий данные: наименование груза; пункт отправления; пункт назначения; расстояние; объём перевозок и сроки перевозок. На основании запланированного грузооборота определяют потребность в транспортных средствах для межцеховых перевозок.

Оперативное планирование в разрезе суток и смен осуществляют в соответствии с месячным планом и оформляют в виде сменно-суточного графика, который является основным документом для диспетчерского руководства перевозками. В графике указывают регламент подачи и отправления транспортных средств.

Оперативное руководство перевозками осуществляется обычно в централизованном порядке через диспетчеров транспортных цехов.

Руководство и планирование внутрицеховых перевозок в основных цехах осуществляют цеховые диспетчеры в соответствии со спецификой технологических процессов.

Внутрицеховой транспорт полностью подчинён начальнику цеха.

С целью выявления резервов роста производительности труда и снижения издержек транспортного хозяйства проводится анализ его работы.

Степень использования транспортных средств зависит от следующих факторов:

1) технического состояния транспортных средств;

2) технического состояния внутризаводских путей;

3) организации ремонта транспортных средств;

4) организация работы складского хозяйства (ликвидация излишнего простоя транспортных средств);

5) квалификация эксплуатационного персонала;

6) интенсивности погрузочно-разгрузочных работ;

7) Согласованности между цехами в использовании средств транспорта.

Степень использования транспортных средств характеризуется следующими показателями:

· коэффициентом технической готовности (отношение количества исправных единиц транспорта к общему их количеству);

· коэффициентом выпуска на линию ( отношение количества транспортных средств данного вида, направленных на линию, к их общему количеству);

· коэффициентом использования рабочего времени транспортных средств (отношение фактического количества машино0часов в наряде к плановому количеству машино-часов за тот же период);

· коэффициентом использования пробега (отношение пробега машин с грузом к общему их пробегу);

· коэффициентом использования грузоподъёмности (отношение фактического объёма грузооборота в т×км к возможному количеству т×км при полном использовании грузоподъёмности).

Осуществление мероприятий, обеспечивающих повышение указанных коэффициентов, уменьшает потребность в транспортных средствах при возрастающем грузообороте.

Совершенствование организации транспортного хозяйства на металлургических предприятиях связано с качественным совершенствованием транспортных средств, с улучшением транспортных магистралей, правильным размещением стоянок и баз, рационализацией маршрутов перевозок.

Организация и планирование ремонтного хозяйства

Основная задача ремонтного хозяйства – обеспечение бесперебойной и высокоэффективной работы оборудования при минимальных затратах на его ремонт. Достижение этого предусматривает решение ряда задач, в том числе:

· монтаж приобретённого или изготовленного на самом предприятии оборудования;

· осуществление технического обслуживания и всех видов ремонта оборудования;

· модернизацию оборудования;

· изготовление запасных частей и узлов (в том числе для модернизации оборудования);

· хранение запасных частей и смазочных материалов;

· планирование всех видов работ по обслуживанию и ремонту оборудования;

· разработку мероприятий по повышению эффективности деятельности ремонтного хозяйства предприятия.

В общем случае в состав ремонтного хозяйства входят:

± отдел главного механика (ОГМ);

± ремонтные цехи, находящиеся в ведении главного механика предприятия (ремонтно-механический, ремонта металлургического оборудования, ремонтно-монтажный, ремонтно-котельный, ремонта кранового оборудования, аглоремонтный, металлоконструкций, инструментальный, модельный, кузнечно-прессовый, литейный, антикоррозионных покрытий);

± склады оборудования и запасных частей;

± склады смазочно-обтирочных материалов;

± ремонтные и механослужбы, склады основных и вспомогательных цехов;

± ремонтные службы железнодорожного цеха;

± находящиеся в ведении главного энергетика предприятия электроремонтный цех (ЭРЦ), ремонтные службы цеха сетей и подстанций (ЦСП), цех КИП и автоматики и электротехническая лаборатория (ЭТЛ);

± отдельные ремонтно-строительные цехи, находящиеся в ведении заместителя директора по капитальному строительству либо главного механика предприятия.

Общее руководство деятельностью ремонтного хозяйства осуществляет главных механик предприятия, в подчинении которого имеется отдел главного механика (ОГМ).

Главному механику административно подчиняются начальники ремонтных цехов (линейная связь) и оперативно (техническое подчинение) механики основных и вспомогательных цехов (функциональная связь).

Выполнение ремонтных работ на металлургических предприятиях может быть организована по трём системам:

- централизованной;

- децентрализованной;

- смешанной.

При централизованной системе все виды ремонта и некоторые работы по техническому обслуживанию, изготовление запасных частей производится силами, находящимися в ведении главного механика. Все ремонтно-технические средства и ремонтный персонал сосредоточены в одном центре и подчиняются главному механику. Централизованная система выполнения ремонтных работ характеризуется:

- высокой степенью технической оснащённости ремонтных работ;

- высоким уровнем квалификации ремонтного персонала;

- малыми сроками ремонта;

- высокой стоимостью.

При децентрализованной системе все ремонтные работы, в том числе межремонтное обслуживание, осуществляются силами цеховой ремонтной базы, персонал которой подчинён начальнику производственного цеха. За службой главного механика сохраняется лишь функциональное руководство, обеспечение запасными частями, изготовление запасных частей по заказам цехов. При такой системе трудно осуществлять единую техническую политику в области ремонта, затруднены его планирование, учёт и контроль. При выполнении ремонтов имеет место недостаточная техническая оснащённость и невозможность осуществлять ремонты большими силами.

При смешанной системе техническое обслуживание и малый ремонт осуществляются ремонтным персоналом производственных цехов, а средний и капитальный ремонты – персоналом, непосредственно подчинённым главному механику или подрядными организациями.

В теории и практике известны две системы планирования и проведения ремонтных работ:

1) ремонт по потребности (аварийный ремонт). Предусматривает устранение уже возникших неисправностей и поломок оборудования.

2) планово-предупредительный ремонт (ППР).

Основные принципы системы ППР:

- плановость;

- предупредительность.

Принцип плановости предполагает, что техническое обслуживание и ремонтные работы осуществляются по специальному графику с заданными объёмами работ и в определённые сроки. Принцип предупредительности заключается в том, что после отработки каждым элементом установленного для него определённого времени выполняется техническое обслуживание и ремонтные работы независимо от физического состояния и степени износа.

На металлургических предприятиях внедрена система ППР, включающая техническое обслуживание (технический осмотр) и ремонты - система ТОиР.

Система технического обслуживания и ремонта (ТОиР) – совокупность положений, правил, организационных и технических мероприятий по техническому уходу и ремонту оборудования, проводимых по заранее составленному плану.

Система ТОиР предусматривает проведение следующих видов работ по техническому обслуживанию и ремонту оборудования.

® Техническое обслуживание (ТО) – комплекс операций по поддержанию работоспособности оборудования и обеспечению его технических параметров в процессе эксплуатации. Такое обслуживание выполняют производственные рабочие и дежурный ремонтный персонал. При этом предусматриваются следующие технические операции:

- осмотр;

- смена и пополнение масла;

- регулировка механизмов;

- устранение мелких неисправностей;

- смазка трущихся поверхностей;

- проверка на точность;

- испытания (для грузоподъёмных машин, электрооборудования и т.п.).

® Ремонт – это комплекс операций по восстановлению параметров технической характеристики оборудования и обеспечению дальнейшей его эксплуатации. Различают ремонты:

- текущий (малый и средний);

- капитальный.

Малый (текущий) ремонт - предусматривает замену или восстановление быстроизнашивающихся деталей и регулировку механизмов.

Средний (текущий) ремонт – предусматривает частичную разборку оборудования, замену и восстановление изношенных деталей. Выполняется без снятия оборудования с фундамента.

Капитальный ремонт - требует полной разборки и ремонта всех базовых деталей, замены изношенных деталей и узлов, восстановление части деталей, проверки их на точность.

Модернизация оборудования обычно совмещается с капитальным ремонтом. Модернизация позволяет снизить моральный износ оборудования и проводится в следующих основных направлениях:

- механизация и автоматизация управления циклом работы;

- повышение мощности, скорости и ёмкости рабочего оборудования;

- расширение технологических возможностей;

- повышение эксплуатационной надёжности, долговечности и точности работы;

- оснащение загрузочными и подающими механизмами;

- улучшение условий труда.

Функционирование системы планово-предупредительных ремонтов базируется на определённых нормативах, которые позволяют планировать объёмы ремонтных работ, очерёдность сроки проведения, трудоёмкость и др. К основным нормативам системы относятся:

1. Категория ремонтной сложности.

2. Продолжительность ремонтного цикла.

3. Структура ремонтного цикла.

4. Продолжительность межремонтного периода.

5. Продолжительность межосмотрового периода.

6. Трудоёмкость ремонтных работ (нормы времени).

7. Нормы простоя оборудования в ремонте.

Под категорией ремонтной сложности понимается степень сложности ремонта агрегата (единицы оборудования), которая зависит от его технических и конструктивных особенностей. Категория ремонтной сложности обозначается буквой R и числом перед ней.

Продолжительность ремонтного цикла – это продолжительность работы оборудования от ввода его в эксплуатацию до первого капитального ремонта или между двумя капитальными ремонтами.

Структура ремонтного цикла - перечень и последовательность выполнения работ по осмотру и ремонту в период ремонтного цикла (от ввода оборудования в эксплуатацию до первого капитального ремонта или между двумя капитальными ремонтами). Так, например, структура ремонтного цикла ленточного транспортёра имеет следующий вид (рис. 1):

К – О –О - О - М – О – О – О – М – О – О – О – С

– О – О – О – М – О – О – О – М - О – О – О – К

К – капитальный ремонт; О – осмотр; М – текущий (малый) ремонт;

С - текущий (средний) ремонт

Рисунок 1 – Структура ремонтного цикла ленточного транспортёра

Продолжительность межремонтного периода – период работы оборудования между двумя ближайшими плановыми ремонтами.

Продолжительность межосмотрового периода – период работы оборудования между двумя очередными осмотрами или между осмотром и очередным плановым ремонтом.

Норма времени на одну ремонтную единицу (трудоёмкость ремонтных работ) устанавливается видам ремонтных работ (промывка, проверка на точность, осмотр, осмотр перед капитальным ремонтом, текущие и капитальный ремонты) дифференцированно для слесарных, станочных и других работ.

Норма простоя оборудования в текущем (малом и среднем) и капитальном ремонте устанавливается в днях из расчёта на одну единицу ремонтной сложности с учётом сменности работы ремонтных бригад.

Известны три метода проведения планово-предупредительных ремонтов оборудования:

1) послеосмотровой;

2) периодический;

3) стандартный (принудительный).

При послеосмотровом методе ремонта оборудование периодически осматривается. На основе данных осмотра определяют срок и вид ремонта. Периодичность осмотров устанавливают по ориентировочным срокам службы деталей и узлов. Объём, сроки и стоимость ремонтных работ заранее не планируют. Метод отличается конкретным содержанием объема работ. Метод наиболее точен, но требует длительной остановки оборудования.

При методе периодических ремонтов виды и сроки ремонтных работ, и календарные планы остановки оборудования планируют на основе минимальных сроков службы деталей и узлов. При осмотрах оборудования уточняют характер и содержание ремонтных работ и составляют дефектные ведомости. Достоинством метода является сочетание низких затрат с малым временем остановки на ремонт. Это метод наиболее распространён на металлургических предприятиях.

Метод стандартного (принудительного) ремонта заключается в установлении заранее ремонтного цикла, содержании отдельно каждого ремонта т применяется для оборудования, работающего в экстремальных условиях и автоматических линий. Метод предполагает проведение каждого вида ремонта и его обязательный объём в строго определённые сроки независимо от состояния оборудования, что требует увеличения запаса сменяемых деталей и узлов.

Текущие и капитальные ремонты проводятся узловым, агрегатным и стендовым способами.

Узловой способ заключается в замене во время ремонта целых узлов машин и оборудования новыми или заранее отремонтированными.

Агрегатный способ заключается в том, что вышедшие из строя отдельные агрегаты оборудования заменяются запасными (ранее отремонтированными) или новыми. Такой способ позволяет резко сократить простои оборудования на ремонте, поскольку ремонт сводится в основном, к тому, чтобы снять с оборудования вышедший из строя агрегат и вместо него поставить заранее отремонтированный.

При стендовом способе ремонт и сборку производят на оборудованных специальных стендах.

Годовой план ремонта оборудования разрабатывают в ОГМ предприятия для каждого цеха на каждую единицу оборудования при непосредственном участии цеховых механиков. В плане для каждой единицы оборудования указывается:

- наименование и инвентарный номер оборудования;

- категория сложности ремонта в условных ремонтных единицах;

- продолжительность межремонтного и межосмотрового периодов в месяцах (или часах);

- вид и дата последнего ремонта (осмотра), выполненного в базисном году;

- вид и календарные сроки проведения запланированных ремонтов и осмотров;

- трудоёмкость ремонтных работ в часах;

- время простоя каждой единицы оборудования в плановом ремонте на протяжении года в днях.

Порядок разработки плана ремонтных работ изображён на рис. 2.

На основе годового плана составляется по каждому цеху месячный план ремонта. Разрабатывается он ОГМ вместе с механиком цеха. Месячный план ремонта оборудования должен быть согласованным с производственными планами основных и вспомогательных цехов.

Система основных технико-экономических показателей деятельности ремонтного хозяйства металлургического предприятия включает такие показатели:

1. Время простоя оборудования в ремонте, приходящееся на одну ремонтную единицу. Определяется делением суммарного простоя в ремонте всего оборудования на количество ремонтных единиц оборудования, ремонтируемого на протяжении года.

2. Количество ремонтных единиц установленного оборудования, приходящаяся в среднем на одного ремонтника.

3. Объём ремонтных работ в условных ремонтных единицах, приходящийся в среднем на одного ремонтника. Этот показатель характеризует производительность труда ремонтников.

4. Объём ремонтных работ в часах, приходящийся в среднем на одного ремонтника. Также характеризует производительность труда ремонтников.

5. Себестоимость ремонта одной ремонтной единицы.

6. Оборачиваемость парка запасных частей.

7. Число аварий, поломок и внеплановых ремонтов на единицу оборудования.

Рисунок 2 – Порядок разработки плана ремонтных работ

Повышение качества ремонтного обслуживания, снижение затрат на его выполнение, сокращение времени простоя оборудования в ремонте может быть достигнуто за счёт непрерывного совершенствования организации ремонтного хозяйства предприятия, к основным направлениям которого относятся:

§ совершенствование организации труда ремонтного персонала;

§ повышение уровня механизации и совершенствование технологии ремонта оборудования;

§ создание специализированных ремонтных бригад;

§ повышение квалификации ремонтников;

§ максимальное совмещение во времени отдельных ремонтных работ по ремонту.

Дата добавления: 2014-12-03; просмотров: 1583; Мы поможем в написании вашей работы!; Нарушение авторских прав |