КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

УСТАНОВКИ ПЕЧЕЙ СОПРОТИВЛЕНИЯ

Конструктивнее исполнение печей сопротивления. На конструкцию печей сопротивления существенно влияют характер работы и особенности загрузки и выг-рузки нагреваемых материалов, а также температурные условия, наличие или от-сутствие искусственной атмосферы в рабочем пространстве печи.

По способу загрузки и характеру работы во времени различают печи перио-дического (садочные) и непрерывного (методические) действия. В печи периодичес-кого действия после загрузки нагреваемое тело не изменяет своего положения в течение всего времени тепловой обработки, т. е. до момента выгрузки. В печи неп-рерывного действия нагреваемые изделия загружаются с одного конца печи, посте-пенно перемещаются по ее длине, прогреваясь до заданной температуры, и выдают-ся с другого конца печи. Такие печи используются, в частности, в автоматических технологических линиях.

На рис.1-1 схематично показаны некоторые основные типы конструкций тер-мических печей сопротивления: садочных рис.1-1,а-д) и методических (рис.1-1, е-и).

Камерная печь (рис., 1-1, а) среди печей периодического действия является простейшей и в то же время универсальной. Ее корпус 2 прямоугольной формы выполнен в виде камеры с огнеупорной и теплозащитной футеровкой, помещенной в металлический кожух. Печь загружается и выгружается через отверстие в передней стенке, закрываемое дверцей 1. Малые печи для удобства загрузки устанавливаются на ножках, большие печи — непосредственно на полу. Нагревательные элементы 3 располагаются в поду и на боковых стенках печи, реже на ее своде (у очень крупных печей и на задней стенке печи и на дверце). Подовые нагревательные элементы перекрываются жароупорными плитами, на которых укладываются изделия. Дверцы печей обычно выполняются подъемными, у малых печей — с ручным или ножным приводом, у более крупных — с электроприводом.

Шахтная печь (рис. 1-1,6) представляет собой круглую, квадратную или прямоугольную шахту. Корпус печи 2 заглублен в землю и перекрывается сверху крышкой 4 с затвором и электроприводом. Нагревательные элементы 3 подве-шиваются на боковых стенках печи. В таких печах производится термообработка, например: длинных валов. Некоторые шахтные печи имеют две —три тепловые зоны для обеспечения равномерности нагрева изделий большой длины.

В колпаковой печи (рис. 1-1, в) съемный корпус 2 (колпак) цилиндрической или прямоугольной формы с нагревательйыми элементами 3 на боковых стенках и

жароупорный муфель 5 устанавливаются краном. Загрузка помещается также при помощи крана на стенд — под 6 печи (при поднятых колпаке и муфеле). Питание

нагревательных элементов осуществляется, при помощи гибких кабелей и электри-ческих соединителей (штепсельных разъемов). Обычно одним колпаком обслужи-ваются несколько стендов. По окончании нагрева колпак отключается и краном пе-реносится на соседний стенд, где уже установлена очередная загрузка. Остывание загрузки происходит под муфелем.

Печь с выдвижным подом (рис. 1-1, г) является разновидностью камерной печи. Ее применяют для термообработки и отжига очень крупных изделий. Здесь камера 2 не имеет дна и стоит на колоннах, а выдвижной под 7 смонтирован на тележке с электроприводом катков или с лебедкой. Для загрузки и разгрузки откры-вается дверца и тележка, выезжает из-под камеры. Расположение нагревательных элементов такое же, как и в обычной камерной печи.

Соляная электродная ванна (рис. 1-1,д) представляет собой металлическую или керамическую ванну наполненную солью 10, в которую опущены электро-нагре

ватели (электроды) 11. Часть ванны, в которой находятся электронагреватели, отделена от рабочей части перегородкой. Ванна помещена в корпус 2 и прикрыта

ватели (электроды) 11. Часть ванны, в которой находятся электронагреватели, отделена от рабочей части перегородкой. Ванна помещена в корпус 2 и прикрыта

сверху зонтом 9. Для пуска ванны (разогрева соли) используется специальный погружной электронагреватель. Соляные ванны обеспечивают быстрый и равномер-ный разогрев изделий, помещаемых в расплавленную соль. Они применяются, в частности, для нагрева под закалку и отпуск инструментов.

Печи непрерывного действия характерны наличием транспортирующего меха-низма, который может быть выполнен различными способами.

В толкательной печи (рис. 1-1, е), которая имеет длинную прямоугольную камеру 2 с нагревателями 5, изделия на поддонах 12 или без них периодически проталкиваются по направляющим или роликам пода печи с помощью находяще-гося перед загрузочной дверцей механизхма толкателя с электро- или гидроприво-дом. На время проталкивания загрузочная 1 и разгрузочная 1' дверцы печи откры-ваются. Достоинства толкательной печи в первую очередь определяются надёж-ностью работы, поскольку механизм толкателя находится вне печи, а также возмож-ностью обработки изделий большой массы.

Конвейерная печь (рис. 1-1,ж) представляет собой длинную камеру 2 с наг-ревателями 3 и дверцами 1 и 1'. Транспортирующий механизм печи — цепной кон-вейер 13, бесконечное полотно которого состоит из плетёной металлической сетки или цепных звеньев. Конвейерная цепь натянута между ведущим и ведомым бара-банами и приводится в движение электроприводом через передаточный механизм и ведущий барабан. Барабаны могут располагаться внутри печи или вне её. В первом случае меньше потери тепла, во втором повышается надёжность работы печи, упро-щается ее загрузка и выгрузка.

Барабанная печь (рис. 1-1, з) имеет в камере 2 с нагревателями 3 жаро-упорный барабан (муфель) 14 с архимедовой спиралью. При вращении барабана с помощью электропривода изделия перекатываются в барабане, постепенно переме-щаясь от загрузочного устройства 15 к месту разгрузки. Такие печи применяются, например, для закалки мелких деталей, не имеющих острых кромок. Тогда из разгру-зочного конца барабана детали поступают в закалочный бак 16. Рольганговая печь (рис.1-1,и) наиболее универсальна. В её длинной камере 2 с нагревателями 3 и двер-цами 1 и 1’ можно обрабатывать изделия разнообразных форм и размеров. В зави-симости от размеров и конфигурации изделий последние перемещаются по рольгангу 17 печи непосредственно или в поддонах. Привод рольганга 1 — электромеханичес-кий регулируемый, весь механизм привода, кроме роликов, вынесен из печи. Роль-ганговые печи могут работать в непрерывном и в периодическом режиме; они ис-пользуются не только для разнообразных операций термообработки, но и для нагре-ва заготовок перед пластической деформацией. Часто рольганговые печи выпол-няются с несколькими самостоятельными зонами нагрева и охлаждения (несколько температурных зон могут иметь и другие методические печи). По сравнению с тол-кательными печами таких же типоразмеров и мощности рольганговые имеют луч-шие технико-экономические показатели: производительность их выше, а удельный расход электроэнергии меньше.

Рис. 1-1. Схемы электропечей сопротивления.

Рис. 1-1. Схемы электропечей сопротивления.

Кроме того, сокращается, площадь, занимаемая печью, и уменьшается расход конс-трукционных жаропрочных материалов при изготовлении печи. Рольганговые печи по сравнению с конвейерными более надежны в работе. Печи непрерывного дей-ствия особенно удобны для работы в поточных технологических линиях с метал-лообрабатывающими станками и другими агрегатами и устройствами.

Плавильные электропечи сопротивления для легкоплавких металлов (олово, цинк и т. п.) представляют собой стальную литую или сварную ванну либо котелок, помещенные в футеровку. Нагревательные элементы обычно укладываются в футе-ровке, В некоторых случаях трубчатые нагревательные элементы опускаются непосредственно в ванну. Крупные печи снабжаются, механизмом наклона для разлива металла. Для плавления алюминия при фасонном литье применяют также камерные печи емкостьюдо 250 кг, в которых металл расплавляется непосредственно в футе-ровке ванны.

В ряде процессов термообработки нагрев металлов в воздушной среде неже-лателен или даже недопустим из-за окисления металла или его обезуглероживания (у сталей). Для таких процессов применяют электропечи с защитной атмосферой, создаваемой путем введения в рабочее пространство смеси газов (азота и водорода), промышленных газов, естественного или городского газа и др. В конструкциях пе-чей с защитной атмосферой предусматриваются меры по герметизации печи или уменьшению потери газа. Иногда применяют, пламенную завесу, сжигая газ, выте-кающий через щель у порогов загрузочного и разгрузочного окон. Некоторые про-цессы термохимической обработки поверхности изделий, например цементация или азотирование, требуют специальной атмосферы. Печи в этом случае должны быть герметичаыми, так же как и печи для плавки металлов в вакууме.

По рабочей температуре печй сопротивления разделяют на низкотемпера-турные (до 600—700°С), среднетемпературные (от 600—700 до 1200—1250° С) и высокотемпературные (от 1250 до 2500°С). Температурные условия также нак-ладывают отпечаток на конструкцию печи, нагревательных элементов, вспомога-тельных механизмов и на применяемые для них материалы. В низкотемпературных печах, в которых значительная часть тепла передается конвекцией, для улучшения условий нагрева часто применяется принудительная вентиляция атмосферы. Некото-рые конструкции термических печей сопротивления показаны на рис. 1-2—1-4.

Среднетемпературная серийная камерная печь (рис 1-2) имеет камеру, образо-ванную огнеупорной

футеровкой 5 и теплоизоляцией в кожухе 4 из листовой и профилированной стали. На своде, боковых стенках и в поду расположены нагревательные элементы 3 в виде зигзагов или спиралей. Подовые нагревательные элементы перекрыты жароупорными плитами 6, на которые укладываются нагреваемые изделия. Дверца 1 печи имеет механизм подъёма 2 с электроприводом. Печь снабжена устройством пламенной завесы 7. В камеру печи подается защитный газ. На рис. 1-3, показана низко-температурная конвекционная сушильная печь, широко применяемая для сушки роторов, статоров и якорей электрических машин до и после пропитки крем нийорганическим лаком. В ней мо-

|

зигзагообразными (рис.1-5,б).Проволочные зигзагообразные нагреватели навешивают на стенках и своде печи на жаропрочных крючках, подовые нагреватели укладывают свободно на фасонные кирпичи. Спиральные нагреватели в низкотемпературных печах подвешивают на фасонных керамических втулках 1 (рис. 1-5, в), на керамических. Труб-ках 2 (рис. 1-5,г) или на полочках футеровки. В среднетемпературных печах спиральные нагреватели укладывают также в пазах 3 футеровки (рис. 1-5, д). Ленточные нагреватели (изготовленные из, ленты или литые) крепят на стенках и своде обычно на специальных керамических крючках; на поду их укладываю на керамических опорах.

Обычно применяют следующие сплавы для проволочных и ленточных нагревателей: железохромоалюминиевые Х13Ю4 — для низкотемпературных печей, ОХ23Ю5А и ОХ27Ю5А — для печей с температурами до 1000 °С; железохромоникелевые (нихромы): Х23Н18, Х25Н20 — для печей с температурами до 1050 °С, Х15Н60 и Х15Н80Т —для печей с температурами до 1150 °С, В табл. 1-Г приведены рекомендуемые температуры нагревателей из этих сплавов. В области, ограниченной рекомендуемыми температурами, срок службы нагревателей составляет не менее 10 000 ч. Под непрерывным режимом в табл. 1-1 подразумевается круглосуточная непрерывная работа (методические печи), под прерывистым — работа с включением и отключением печи несколько раз

в сутки с существенным остыванием ее отключенном состоянии.

В печах с электрокалориферами и соляных ваннах (при температурах до 600 °С) часто применяют трубчатые электронагреватели (ТЭН). Нагреватель (рис. 1-6) состоит из металлической трубки 1, по оси которой расположена нихромовая спираль 2, при-варенная к выводным концам 5 нагревателя.

|

Трубка заполнена кристаллической окисью магния (периклазом) 3. В концах трубки закреплены выводные изоляторы 4. Трубка легко изгибается, поэтому ТЭН выпускаются различной формы (в том числе ребристыми - для электрокалориферов).

Для печей с рабочими температурами выше

1100 - 1150°С применяют неметаллические нагреватели в виде стержней: карборундовые, ос-нову которых составляет карбид кремния (до 1300—1400°С), и из дисилицида молибдена (до 1400—1500°С). Рекомендуемые температуры таких нагревателей указаны в табл. 1-1. Применяют также графитовые и угольные нагреватели (до 2000 — 2500 °С). Наиболее расспрос-транены в высокотемпературных печах нагреватели из молибдена (до 2000 °С в защитной среде) и вольфрама (до 2500 РС в защитной среде).

Электрическая мощность, потребляемая нагревателями, составляет для небольших мощностей единицы киловатт, а для крупных печей может достигать тысячи киловатт и более. Для ориентировки укажем установленные (номинальные) мощности некоторых видов печей сопротивления: от 8 до 160 кВт — камерные печи общего назначения; от 25 до 160 кВт — шахтные печи; от 20 до 1000 кВт — камерные печи для сушки электротехнических изделий; от 10 до 150 кВт — барабанные печи; от 90 до 270 кВт — толкательные печи (от 750 до I 100 кВт — с камерами охлаждения); от 6 до 800 кВт — конвейерные печи (до 1400 кВт — с камерами охлаждения). .

Расчет проволочных и ленточных нагревателей имеет целью определить сечение проволоки или ленты, ее суммарную длину и разместить нагревательные элементы (секции) в рабочей камере печи. Рассмотрим упрощённый метод расчета нагревателей для печей, в которых теплопередача осуществляется в основном излучением, т. е. при температуре печи не менее 600—700 °С. При

расчете исходят из заданной номинальной электрической мощности печи (или мощности зоны — для многозонных печей) Рном (кВт), конечной температуры нагрева изделий t изд (°С) и площади футеровки печи, на которой

разместятся нагреватели. Сначала выбирают схему включения нагревателей для

каждой зоны печи. При питании нагревателей от цеховой трехфазной сети 380 В нагреватели можно соединять в звезду или в треугольник с последовательным или параллельным соединением нагревательных элементов (секций), т. е, с одной или несколькими фазоветвями в каждой фазе. Возможно и однофазное включение нагревателей на фазное напряжение 220 В. В ряде случаев нагреватели питаются от спе-циальных понизительных печных трансформаторов или автотрансформаторов. Пос-ле выбора схемы включения известны: мощность на фазоветвь Рф (кВт); фазное напряжение Uф (В). Исходя из максимальной температуры изделия tизд (°С), вы-бирают, по табл. 1-1 материал нагревателя и его рекомендуемую температуру tНаг (°С). Затем с учетом принятой конструкции нагревательных элементов определяют значение допустимой удельной поверхностной мощности нагревателя W доп, кото-рой отвечает срок службы нагревателя не меньший, чем 10 000 ч. Удельная повер-хностная мощность — есть мощность, выделяемая с единицы поверхности наг-ревателя (Вт/м2). На рис.1-7 приведены зависимости допустимой удельной по-верхностной мощности идеального нагревателя Wид от температуры изделия при различных температурах нагревателя t наг. Под идеальным подразумевается сплошной нагреватель, окружающий изделие со всех сторон, при допущении, что тепловые потери через футеровку печи отсутствуют.

|

= 0,15 – 0,3 м – для хромоалюминевых сплавов, H| =0,2 - 0,4 м — для нихромов; радиус закругления зигзага R>d или R=(4 - 5)а. Для температур на нагревателе до 1000 °С применяют ленту размером не менее 0,001X 0,01 м, при более высоких температурах — не менее 0,002 Х 0,02 м. Для проволочных спиралей минимальный диаметр

проволоки 0,003 м, для проволочных зигзагов 0,006 м.

При расчёте нагревателей можно исходить также из также из имеющегося сорта-мента проволоки или ленты. Тогда, зная расчётное опротивление фазоветви нагревате-ля R = U / P и выбирая по сортаменту проволоку или ленту находят длину нагрева-теля на фазоветвь, м:

Рассчитанный таким образом нагреватель проверяют на допустимую удельную поверхностную мощность. Определяют фактическую удельную поверхностную мощность нагревателя Wнаг:

для проволочного нагревателя для ленточного нагревателя

|

для ленточного нагревателя

|

Если полученное значение WНаг < Wдот то нагреватель выбран правильно. Если WНаг > Wдоп, то размер сечения нагревателя при данной схеме соединения нагревателя не подходит. Нужно либо изменить схему соединения, повышая напряжение на фазоветвь, либо уменьшить мощность фазоветви, чтобы при том же сечении получить большую длину, а значит, и площадь поверхнсти нагревателя.

Пример 1-1.Рассчитать нагреватель для шахтной печи, предназначенной для отжига стальных изделий и работающей при тем пературе 800° С. Мощность печи 66 кВт, напряжение сети 380 В; печь трехфазная, режим работы близок к непре-рывному. Размеры шахты: диаметр 0,8 м, высота 1,2 м.

Принимаем включение нагревателей в звезду с одной ветвью на фазу. Фазная мощность печи Рф = 66/3=22 кВт; фазное напряжет Uф = 220 В. Выбираем по табл. 1-1 в качестве материала нагревавателей нихром Х15Н60 с рекомендуемой температурой 950° С и удельным сопротивлением р=1,2 х10~6 Ом х м. По рис. 1 -7 для tИзд=800° находим для идеального нагревателя Wид 3,7 x 104 рт/м2. Значение коэффициента эффективности для ленточного зигзага а=0,4. Тогда согласно (1-1) допустимая удельная поверхностная мощность для выбранного типа нагревателя

Wдоп = 0,4 х 3,7 х 10 Вт/м.

Далее расчёт ведём по формулам (1-4) и (1-5), принимая для ленты значение

m = 10. Толщина ленты: (формула стр. 25)

Выбираем ленту размерами 1,5 х 15 мм. Длина ленты на фазу:

(формула)

Нагреватель фазы выполняем в виде одной секции. Размещаем секции нагревателей трёх фаз одну над другой. Принимаем высоту зигзага Н = 0,25 м, расстояние между секциями по 0,1 м. Длина секции нагревателя по окружности шахты печи lф = 3,14 х 0,8 — 0,1 = 2,4 м(0,8 м — диаметр шахты, 0,1 м — расстоя-ние между выводами). Длина ленты на шаг зигзага с учетом закруглений: lt = 2 (Н — 2R) + 2pR = 2Н+2R(p — 2) — см. рис. 1-8,6; Принимаем R = 5а = 5 x 1,5 x 10-3=7,5 x 10~3 м, тогда lt = 2 x 0,25 + 2 x 7,5 x 10-3 (3,14 — 2) ~ 0,52 м. Число зигзагов на фазу n = Lф/lt = 41,25 : 0,52 ~ 79. Шагзигзага t = lф/n = 2,4 : 79 = 0,03 м, т. е.

t = 2b, что приемлемо.

вакуумной системой вакуумных печей; г) датчики систем измерения и автоматического регулирования температуры печи, а также измерения и контроля, вакуума или давления газа и других параметров.

Поясняющие принципиальные электрические схемы печных установок приведены на рис. 1-9.

Основным родом тока для питания печей сопротивления служат трех- или одно-фазный переменный ток частотой 50 Гц, а основное напряжение 380, 660 В.

Для электроприводов вспомогательных механизмов печей обычно используются асинхронные двигатели с короткозамкнутым ротором. Для механизмов, требующих ре-гулирования скорости, применяют двигатели постоянного тока с питанием от магнитных усилителей или тиристорных преобразователей. Мощности двигателей вспомогательных механизмов печей серийного изготовления находятся в пределах 0,6—10 кВт.

Печные трансформаторы и автотрансформаторы используют при напряжении нагревательных элементов,отличающемся от напряжения питающей сети, или при

необходимости регулирования напряжения на нагревателях, т.е. мощности, подводимой к нагревателям. Во многих случаях для печей с металлическими нагревательными эле-ментами применение понижающих трансформаторов (автотрансформаторов) экономически выгодно, так как позволяет выбрать нагревательные элементы, имеющие больший срок службу за счет увеличенного сечения проволоки (ленты). Трансформаторы (автотрансформаторы) применяют, как правило, также для печей с нагревательными элемен-тами из дисилицида молибдена или карборунда, сопротивление которых существенно изменяется с их разогревом, и для соляных ванн.

Регулирование вторичного напряжения U2 печных трансформаторов (автотрансфор-маторов) осуществляется ступенями. Предусматривается несколько ступеней, причём регу-лирование производят без нагрузки изменением коэффициента трансформации. Для этого изменяют числа витков, секционированной первичной обмотки перестановкой перемычек или специальным переключателем; у некоторых типов трансформаторов дополнительно переключают схему секционированной вторичной обмотки.

Трансформаторы и автотрансформаторы для печей сопротивления,как правило, имеют естественное воздушное охлаждение («сухие») и устанавливаются непосредственно в производственных помещениях поблизости от печей.

Однофазные печные трансформаторы серии ТПО изготовляются на мощности 1,6-10кВ-А с первичным напряжением 220В (на максимальные вторичные напряже-ния U2max~20-80В, с четырьмя ступенями, при этом U2min~0,65U2max) и на мощ-ности 25-250 кВ•А с первичным напряжением 380В(на напряжения U2max~40-160В, c восемью ступенями, U2min~0,3U2max).

Трёхфазные печные трансформаторы серии ТПТ рассчитаны на первичное на-пряжение 380В. При мощностях 16-25кВ-А они имеют 16 ступеней трансформации (4 ступени первичной и дополнительно 4 ступени вторичной обмоток). По ступе-ням вторичной обмотки напряжение изменяется в 8 раз (U2max-70В на первичной ступени первичной обмотки) и за счёт ступеней первичной обмотки - ещё в 1,7 раза. Трансформаторы мощностью 40-250кВ-А изготовляются с восемью ступенями напряжения U2.При U2max~270В напряжение на последней ступени составляет 0,36 U2max.Кроме того,вторичная обмотка может переключаться со звезды на треугольник.

Печные трехфазные автотрансформаторы серии АПТ мощностью 6 — 25 кВ-А с первичным напряжением 380В и 16 ступенями трансформации позволяют регу-лировать напряжение U2 в пределах от 250 до 40 — 50 В.

Применяются также трансформаторы и автотрансформаторы других серий, в том числе и трансформаторы с плавным регулированием вторичного напряжения (c подвижной вторичной обмоткой).

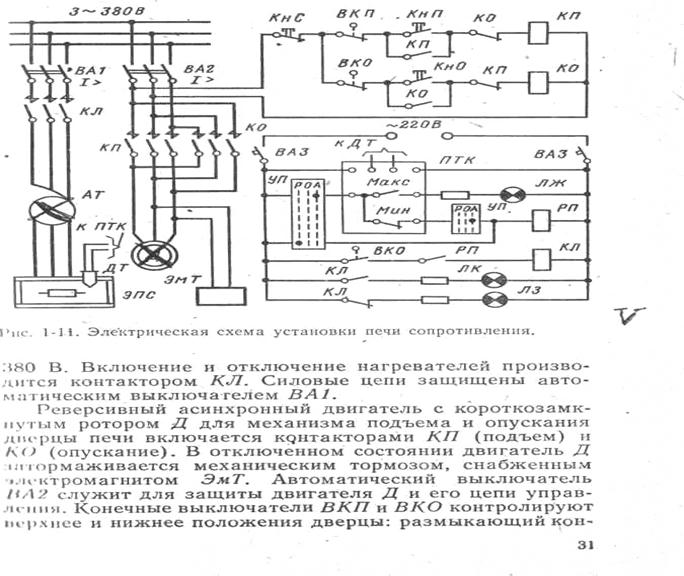

Электрические схемы установок печей сопротивления.Благодаря примене-нию в установках электропечей сопротивления комплектных щитов и станций уп-равления принципиальные электрические схемы установок различных печей состоят из повторяющихся типовых узлов и отличаются друг от друга главным образом в той части, которая относится куправлению электроприводами вспомогательных меха-низмов.

В качестве примера рассмотрим упрощенную принципиальную электричес-кую схему установки однозонной камерной печи (рис, 1-11).Нагреватели печи ЭПС получают питание через автотрансформатор АТ от сети

|

такт ВКП открывается в верхнем положении, размыкающий контакт ВКО - в нижнем. Уп-равление приводов дверцы - ручное дистанционное, при помощи кнопки КН (подъём), КО (опускание), КС (стоп).

Схема цепей управления и сигнализации питается напряжением 220 В и содержит: автоматический выключатель ВАЗ; прибор теплового контроля ПТК (с датчиком температуры печи ДТ); катушки контактора КЛ и промежуточного реле РП; сигнальные лампы ЛЗ (зеленая), Л К (красная) и Л Ж (жёлтая). Схема обеспечивает руч- ное дистанционное и автоматическое управление тепловым процессом печи. Выбор вида управления, осуществлятся универсальным переключателем УП на три положения. При нейтральном, положении 0 рукоятки УП нагреватели печи отключены, горит лампа ЛЗ. I

При ручном управлении рукоятка УП становится в положение Р, включается реле РП и своим контактом замыкает цепь катушки контактора КЛ. Контактор включается, подавая питание на нагреватели, лампа ЛЗ гаснет, лампа ЛК загорается. Оче-видно, что включение контактора КЛ возможно только при закрытой (опущенной) двер-це печи. Такая блокировка осуществлена замыкающим контактом конечного выклюю-чателя ВКО. В режиме ручного управления прибор теплового контроля ПТК ( не ока-зывает влияния на ход теплового процесса. Он лишь дает оператору информацию о температуре печи.

При автоматическом управлении рукоятка УП ставится в положение А. Теперь сигнал на включение и отключение реле РП, а следовательно, на включение и отклю-чение нагревателей выдается прибором ПТК. Реле РП включается, если замкнут контакт Мин этого прибора и отключается при размыкании контакта Мин (подробнее о работе ПТК см. ниже). Если температура печи по каким-то причинам превысит максимально допустимую замкнётся контакт. Макс ПТК и загорится лампа ЛЖ, привлекая вни-мание обслуживающего персонала.

Для печей, работающих с газовой атмосферой, в схему цепей управления вво-дятся дополнительные узлы обеспечивающие управление аппаратурой газовой атмос-

феры и сигнализацию о ее работе (световую и звуковую).

Установки прямого нагрева.Электротермические установки прямого нагрева при-меняются, в частности,для нагрева заготовок при ковке и штамповке. Они обеспечи-вают быстрый и равномерный нагрев до 1100—1200°С, но потребляют очень большие токи (сотни и тысячи ампер) при относительно малых напряжениях (5—20 В).

Устройство прямого нагрева питается от однофазного

печного трансформатора ТП (рис. 1-16). Нагреваемая заготовка 3 зажимается в кон-тактных головках 1, к которым через токосъёмники 4 и токоведущие трубошины 2 подведено напряжение вторичной обмотки трансформатора.

Установки инфракрасного нагрева. В этих установил нагрев производится в сушильной камере при по мощи специальных электроламп или трубчатых нагре-вающих элементов (ТЭН), которые испускают в основном инфракрасные лучи. В электромашиностроении такие установки применяют для сушки лакокрасочных покрытий и изоляции обмоток электрических машин после, пропитки. Этот способ нагрева дает ускорение процесса сушки обмоток за счёт проникновения в обмотки тепла также от металлических частей, прогреваема инфракрасными лучами.

Дата добавления: 2014-11-13; просмотров: 1984; Мы поможем в написании вашей работы!; Нарушение авторских прав |