КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

ОБЩИЕ СВЕДЕНИЯ ОБ ЭЛЕКТРОСВАРКЕ

Электросваркой называется способ получения неразъёмного соединения ме-таллических деталей путем их местного нагрева до жидкого или пластического состояния с использованием для нагрева электрической энергии. Наиболее рас-пространенные виды электросварки — дуговая и контактная.

При контактной электросварке детали в месте соединения нагревают до оплав-ления (до пластического состояния) и сжимают с определенным усилием. Нагрев осуществляется теплом, которое выделяется в точках контактов между деталями при прохождении электрического тока. Присадочный материал не добавляется.

При дуговой электросварке соединяемые детали обычно нагреваются вместе с присадочным материалом при помощи электрической дуги, температура в которой превышает 5000° С. В зоне сварки создается ванночка расплавленного контактов между деталями при прохождении через них электрического тока.

На предприятиях электромашиностроения установки электросварки применя-ют для сварки остовов генераторов и двигателей постоянного тока, приварки к остовам лап, изготовления сварных кожухов электрических машин, сварки крестовин и т. д. Электросварка широко используется при монтажных и ремонтных работах.

Дуговая сварка имеет несколько разновидностей. Различают сварку открытой дугой, закрытой дугой под слоем флюса, защищенной дугой в среде защитного газа. В зависимости от степени механизации и автоматизации процесса сварки говорят о ручной, полуавтоматической и автоматической сварке. Сварка может производиться на постоянном и на переменном токе однофазной и (реже) трехфазной дугой. Сварка на постоянном токе дороже и требует более сложного оборудования, но даёт более высокое качество сварного шва.

Самое широкое применение для сварки черных металлов получила ручная электросварка открытой дугой с плавящимся электродом (рис. 2-1,а). Дуга, получая питание от источника 2 переменного или постоянного тока

Самое широкое применение для сварки черных металлов получила ручная электросварка открытой дугой с плавящимся электродом (рис. 2-1,а). Дуга, получая питание от источника 2 переменного или постоянного тока

горит в воздухе между свариваемыми деталями 1 и электродом 3, который плавится в процессе сварки и участвует в образовании сварного шва. Электрод из проволоки, по химическому составу близкой к металлу свариваемых деталей, покрыт обмазкой. Она содержит вещества, которые образуют при расплавлении шлаки и газы, повы-шающие устойчивость дуги и в известной мере защищающие расплавленный металл от воздействия кислорода и азота воздуха.

Ручная сварка открытой дугой с неплавящимся электродом (рис. 2-1,6) ис-пользуется обычно при сварке деталей из цветных металлов и сплавов. В этом слу-чае применяется источник постоянного тока. Дуга горит между свариваемыми дета-лями 1 и электродом 3 (уголь  ным или графитовым). В зону сварки вводится приса-дочный пруток 4.

ным или графитовым). В зону сварки вводится приса-дочный пруток 4.

При автоматической и полуавтоматической сварке закрытой дугой под флюсом с плавящимся электродом (рис. 2 1, в) дуга горит под находящимся на свариваемых деталях 1 слоем сыпучего вещества — флюса 6. Голая электродная проволока 3 авто-матически подается в зону сварки через флюс с помощью подающего механизма 5. Дуга получает питание от источника 2 переменного или постоянного тока. При сварке под флюсом в зоне сварочной дуги под действием высокой температуры флюс расплавляется и образует своеобразный газовый пузырь. Оболочка 7 последнего надёжно защищает расплавленный металл от действия кислорода и азота воздуха. При автоматической сварке автоматизируется и перемещение дуги вдоль свариваемых кромок; при полуавтоматической сварке это перемещение осуществляется вручную. Автоматическая сварка под флюсом дает высокое качество сварного соединения; ее производительность в 6—12 раз выше, чем ручной дуговой сварки.

Сварка защищённой дугой в среде защитного газа характерна тем, что в зону сварки специально подают аргон или смеси его с небольшим количеством активных газов (аргонодуговая сварка) или углекислый газ. Ручная аргонодуговая сварка непла-вящимся электродом (рис. 2-1, г) на постоянном и переменном токе от источника 2 при-меняется при изготовлении конструкций 1 из нержавеющих и жаропрочных сталей, цветных металлов и их сплавов, при сварке тонкого металла. Вольфрамовый электрод 3 помещён в газоэлектрическую горелку 5, к которой под давлением подводится газ из баллона. Вытекающая из сопла горелки струя газа 9 защищает в зоне сварки основной металл и металл присадочного прутка 4 от воздействия кислорода и азота воздуха. При автоматической и полуавтоматической сварке в среде аргона или углекислого газа ис-пользуется плавящийся электрод (рис. 2-1, д. Неизолированная электродная проволока 3 при помощи механизма 5 непрерывно подаётся через горелку 8 в зону сварки, которая отделена от окружающего воздуха струей газа 9. Сварка в среде аргона производится как на переменном, так и на постоянном токе, сварка в среде углекислого газа, (она применяется для сталей любого состава) — на постоянном токе. Сварка в среде угле-кислого газа чаще экономически эффективнее других способов сварки.

При питании сварочной дуги постоянным током свариваемые детали чаще всего соединяют с положительным полюсом источника, а электрод — с его отрицательным полюсом. Это так называемая «прямая полярность» сварки. В дуге в области анода вы-деляется большее количество тепла, чем в области катода, поэтому при сварке е прямой

полярностью большую долю тепла получают служащие анодом свариваемые детали, которые обычно массивнее электрода. Но в ряде случаев (при сварке тонких листов, не-которых цветных металлов, при сварке в среде углекислого газа и др.) применяют и «обратную полярность», когда электрод является анодом.

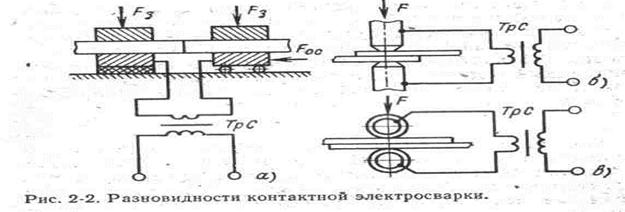

Оборудование для дуговой сварки используется и при резке и наплавке ме-таллов, например при ручной дуговой резке металлическим или угольным электродом открытой дугой, аргонодуговой резке и наплавке и т. п. Контактная электросварка имеет следующие разновидности: стыковая сварка, точечная и роликовая (шовная). Сварку производят на контактных машинах переменным однофазным током большого значения (до тысяч и десятков тысяч ампер) при малых напряжениях (единицы вольт) или мощ-ными однополярными импульсами тока (только для точечной и роликовой сварки).

При стыковой сварке (рис. 2-2, а) детали сваривают по всей плоскости их ка-сания. В зависимости от марки металла, площади сечения и требований к качеству соединения процесс стыковой сварки осуществляют по-разному. Для сравнительно малых сечений свариваемых деталей (до 300 мм2) применяют стыковую сварку сопротивлением. Заготовки с механически обработанными и зачищенными торцами устанавливают в стыковую машину и закрепляют усилием Fa. После этого их при - жимают одну к другой усилием осадки Fос определенного значения и пропускают через них ток от трансформатора ТрС. При нагреве металла в зоне сварки до плас-тического состояния происходит осадка. Ток выключают еще до окончания осадки. При больших сечениях применяют стыковую сварку оплавлением. Её производят в три стадии: предварительный подогрев, оплавление и окончательная осадка — или только в две последние стадии. Предварительный подогрев в зажимах машины вы-полняют периодическим смыканием и размыканием деталей при постоянно вклю-чённом токе. При этом происходит процесс прерывистого оплавления торцов. Затем детали непрерывно медленно сближают, заготовки прогреваются в глубину до плас-тического состояния, а на торцах возникает тонкий слой расплавленного металла, после чего резко увеличивают скорость сближения, осуществляя осадку небольшим усилием Fос. Стыковая сварка оплавлением дает более высокую прочность шва, не требует предварительной механической обработки, позволяет сваривать детали из разнородных металлов.

При точечной сварке листов (рис. 2-2,6) детали соединяют сваркой в отдель-ных местах, условно называемых точками. Заготовки устанавливают между электродами точечной машины и плотно сжимают усилием F. Включают ток, и заготовки быстро нагреваются, особенно в месте контакта — чечевицеобразной «точке» под электродами, в которой металл расплавляется и образуется сварная точка, диаметр которой обычно близок к диаметру электродов. После этого ток выключают и заго-товки кратковременно выдерживают между электродами под действием усилия F. Точечная сварка применяется для соединения не только листовых заготовок, но и листовых заготовок со стержнями или уголками, швеллерами и т.п. Свариваемые де-тали могут быть из однородцых и из разнородных металлов. Толщина заготовок от сотых долей миллиметра до 35 мм. Разновидностью точечной сварки является так называемая рельефная сварка. Она характерна тем, что на одной из заготовок пред-варительно изготовляют выступы (релъефы) круглой, продолговатой или иной фор-мы. Сварку осуществляют одновременно по всем рельефам или последовательно один за другим.

Роликовая сварка (рис. 2-2, в) заключается в том, что заготовки соединяют, непрерывным прочноплотным сварным швом который состоит из ряда последова-тельных точек, частично перекрывающих друг друга. Заготовки устанавливают в сварочной машине между роликами, один из которых ведущий, или между одним ведущим роликом и оправкой» На ролики действует усилие F механизма давления, и к ним подведен ток. Наиболее распространены два способа роликовой сварки: 1) при непрерывном вращении роликов прерывистым (импульсным) включением тока; 2) включение тока при неподвижных роликах и вращение роликов при выключенном токе (шаговая сварка).

Дата добавления: 2014-11-13; просмотров: 1006; Мы поможем в написании вашей работы!; Нарушение авторских прав |