КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

СПЕЦИАЛЬНОЕ ЭЛЕКТРООБОРУДОВАНИЕ ШЛИФОВАЛЬ-НЫХ СТАНКОВ

На плоскошлифовальных станках для быстрого и надёжного закрепления обрабатываемых деталей из стали и чугуна нашли широкое применение электромагнитные плиты и вращающиеся электромагнитные столы. Удержание деталей на таких плитах и столах в процессе обработки производится силами магнитного поля, создаваемого чаще всего с помощью электромагнитов. Удельное тяговое усилие у современных электромагнитных плит составляет обычно 20—130Н/см2.

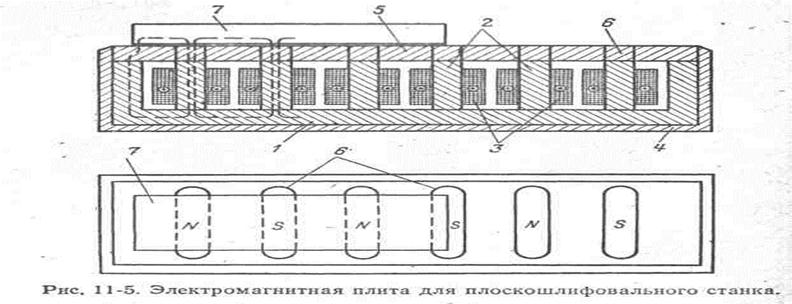

На рис. 11-5 схематически показано устройство электромагнитной плиты для плоскошлифовального станка с прямоугольным столом. На плите 1 из мало-углеродистой стали располагаются сердечники 2 с надетыми на них катушками 3, которые соединяются последовательно и подключаются к источнику постоянного тока. Плита 1 помещается в коробчатый корпус 4 из диамагнитного материала. Этот корпус закрепляется на столе станка. Сверху в корпус вставляется вторая стальная плита 5, имеющая поперечные вырезы с немагнитными (напри-

мер, латунными) прокладками 6. Если на такую плиту установить деталь 7 и пропустить ток через катушки, то возникающее магнитное поле будет надёжно притягивать изделия к плите. Перед снятием обработанных деталей с плиты катушки электромагнита отключа-ются от источника питания и замыкаются на разрядное сопротивление, магнитное поле исчезает, и детали освобождаются.

Плоскошлифовальные станки с круглым столом обычно выполняются в виде полуавтоматов или автоматов с непрерывной обработкой изделий, закрепляемых на вращающемся электромагнитном столе. На рис. 11- 6 показана схема устройства такого стола с непрерывной подачей и снятием изделий. Во вращающейся части 2 шлифуемые электромагнитного стола, выполненной из магнитомягкой стали, сделаны прорези 3 в радиальных направлениях и выточки 4 по окружности, заполненные прокладками из латуни. В неподвижной части 1 стола устанавливается семь электромагнитов 6. Шесть из них расположены в зоне шлифования для закрепления обрабатываемых изделий 8, про-ходящих под кругом 5, а седьмой размещён в зоне съёма деталей и создаёт магнитный поток противоположного направления. Обработанные детали размагничиваются и легко отделяются от стола при помощи съёмных щитков 7.

По условиям техники безопасности, а также во избежание порчи изделий в схемах управления станками с электромагнитным столом должны быть предусмотрены

|

блокировки, обеспечивающие отключение и быструю остановку шлифовального круга при обрыве питания катушек электромагнитов. Электромагнитные плиты питаются постоян-ным током напряжением 24, 48, 110 и 220В от полупроводниковых выпрямителей. Мощность, потребляемая катушками плиты, составляет обычно 100-300Вт.

Детали, снятые с электромагнитных плит или столов, сохраняют остаточный маг-нетизм, что нежелательно. Для размагничивания таких деталей применяют специаль-ные устройства – д е м а г н и т и з а т о р ы. На рис. 11-7, а схематически показано устройство демагнитизатора для одиночных деталей. Магнитопровод 1 набирается из листовой стали. Полюсные башмаки 2 выполняются из магнитно-мягкой стали и разделяются немагнитной прокладкой 3, Катушки 4 включаются в сеть переменного тока 50 Гц. Деталь кладется на полюсные башмаки, несколько раз перемещается взад и вперёд и под действием переменного магнитного поля размагничивается.

|

В плоскошлифовальных полуавтоматах, на которых обрабатываются детали массового производства (например, кольца шарикоподшипников), применяется де-магнитизатор, схема которого дана на рис.11-7,б. По наклонному лотку 1, выпол-ненному из немагнитного мате-

риала, детали 3 перемещаются сверху вниз внутри катушки 2, питаемой перемен-ным током промышленной частоты и размагничиваются.

На прецизионных шлифовальных станках используют закрепляющие плиты с постоянными магнитами (магнитные плиты). Они не требуют источника питания, имеют продолжительный срок службы, более надёжны в эксплуатации, так как на них исключается возможность срыва деталей с поверхности плиты в случае прекра-щения электропитания. Плита имеет корпус, внутри которого расположен пакет, набранный из постоянных магнитов, изготовленных из специальных сплавов и име-ющих форму пластин. Магниты отделены прокладками из немагнитного материала. Пакет стянут латунными болтами. Деталь из ферромагнитного материала, поло-женная на плиту, притягивается находящимися под ней магнитами. Для съёма де-тали с плиты пакет сдвигают с помощью эксцентрика (вручную). При новом поло-жении полюсов их магнитные потоки замыкаются, минуя деталь, и её можно легко снять. Средняя сила тяги плит составляет 60-70 Н/см2.

Для повышения производительности и обеспечения высокой точности совре-менные шлифовальные станки всех типов снабжаются устройствами активного кон-троля -измерительными устройствами для а в т о матического контроля размеров шлифуемых деталей в процессе их обработки и подачи соответствую-щих команд в систему управления станком. По достижении требуемого размера детали станок автоматически отключается. Рабочий не останавливает станок

для проверки размеров обрабатываемого изделия. Он только снимает готовую де-таль, устанавливает новую заготовку и пускает станок. В этом случае рабочий может следить за работой нескольких станков, что даёт увеличение производительности труда, уменьшает возможность брака и облегчает обслуживание станков.

Простейшим измерительным устройством для автоматического контроля раз-меров деталей в процессе обработки на внутришлифовальных станках является про-бочный калибр 1 (рис.11-8,а), который периодически подводится к обрабатываемой детали 2 (после каждого двойного хода шлифовального круга 3). Когда диаметр шлифуемого изделия достигнет заданного значения, калибр войдет в отверстие. При этом замыкаются контакты электрической цепи и подаётся команда на отвод шлифо-вальной бабки в исходное положение и остановку шпинделя станка. Обычно калибр состоит из двух пробок разного диаметра: меньшая входит в шлифуемое отверстие после окончания черновой обработки, а большая - после чистовой обработки. Это позволяет осуществлять автоматический переход с чернового шлифования на чисто-вое и отключать привод при достижении заданного размера.

На плоскошлифовальных станках с непрерывной загрузкой деталей применя-ются электроконтактные измерительные устройства для автоматической подналад-ки станка(рис.11-8,6). Обработанные детали 9, закреплённые намагнитном столе станка 10, после выхода из-под шлифовального круга измеряются по высоте. Если вследствие износа круга высота изделия оказалась больше допустимой, детали 9 задевают за наконечник 5, закреплённый в лапе 4. При этом рычаги 1 и 2 провора- чиваются вокруг оси 0, замыкаются контакты 6 и 7 и включается электромагнит подачи шлифовальной бабки. Круг опускается и дополнительно обработанные пос-ле этого детали не будут задевать наконечник 5. Пружина 8 прижмёт рычаг 2 к упору 3, контакты 6 и 7 разомкнутся и отключат электромагнит подачи шлифовальной бабки.

Электроконтактные датчики (измерительные головки) широко применяются на других шлифовальных станках для контроля размеров деталей. На рис. 11-9,а схематически показана конструкция одной из таких измерительных головок. Внутри корпуса 1, устанавливаемого на шлифовальной бабке станка, смонтирован шток 2, который может перемещаться вертикально во втулках 5. На штоке закреплён хомутик 10. Шток заканчивается наконечником 3 с алмазным или твёрдосплавным зерном. Во время обработки изделия алмазное зерно опирается на шлифуемую поверхность и прижимается к ней пружиной 6. При уменьшении размера детали вследствие снятия припуска шток опускается вниз и хомутик 10 нажимает на упор контактного рычага 7, который связан с корпусом (эта часть корпуса изготовлена из электроизоляционного материала) плоской пружиной 4 и витой пружиной 11. Верхний конец контактного рычага отклоняется вправо и отходит от контактного винта 8. При дальнейшем умень-шении размера детали нижний конец рычага замыкается с контактным винтом 9. Последовательное срабатывание

|

контактов позволяет осуществить автоматический переход с чернового шлифо-вания на чистовое и последующий отвод круга. При установке новой детали шток поднимается и рычаг 7 под действием пружины 11 прижимается к верхнему контактному винту 8. Настройка контактных винтов 8 и 9 производится маховичками М8 и М9, на которых имеются шкалы с делениями. Для визуального наблюдения за размером обрабатываемой детали в отверстие 12 можно установить индикатор, на который будет воздействовать верхний конец штока 2. Для того чтобы контакты датчика не подгорали, они включены в базовые цепи полупроводникового переключателя, который управляет работой промежуточных реле РП1 и РП2 (рис.11-9,б). Когда контакт 8 измерительного устройства замкнут, то транзистор ПТ1 закрыт, так как на его базу подается положтельный потенциал. Транзистор ПТ2, на базу которого через делитель напряжения на резисторах RЗ-R4 подаётся отрицательный потенциал, открыт, и реле РП2 вклю-чено. По окончании чернового шлифования контакт 8 датчика КД размыкается, транзистор ПТ1 открывается и реле РП1 срабатывает, что вызывает переход с черновой подачи на чистовую. После окончания чистового шлифования замыкается контакт 9, транзистор ПТ2 закрывается, реле РП2 отключается и в схему управления поступает команда на отвод круга. Диоды Д1 и Д2 служат для защиты транзисторов ПТ11 и ПТ2 от импульсов напряжения, возникающих при отключении катушек реле РП1 и РП2.

Дата добавления: 2014-11-13; просмотров: 816; Мы поможем в написании вашей работы!; Нарушение авторских прав |