КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

ЦИКЛЫ ДВИЖЕНИЙ СИЛОВЫХ ГОЛОВОК АГРЕГАТНЫХ СТАНКОВ

В зависимости от назначения агрегатного станка и выполняемых на нём операций силовые головки могут совершать различные циклы движений. В наиболее распрост-ранённом цикле силовая головка с режущими инструментами сначала быстро подводится к детали,

затем скорость движения снижается, и происходит рабочая подача. После окончания обработки головка быстро отводится в исходное положение (рис.12-3,а). Управление производится автоматически в функции пути с помощью конечных выключателей, устанавливаемых на станине станка по ходу движения головки.

При обработке отверстий под болты комбинированным инструментом вначале производится их сверление (или зенкерование) с нормальной рабочей подачей s2, затем осуществляется автоматический переход на меньшую подачу s1 , при которой произ-водится зенкерование. Схема цикла движений головки для этого случая показана на рис. 12-13,6.

Для цековки торцевых поверхностей около рассверленных отверстий в конце рабочего хода производится вращение инструмента без подачи - работа на жёстком упоре (рис.12-3,в). Силовая головка останавливается, упираясь в специальный винт, установленный на неподвижном кронштейне.

Давление масла в гидросистеме повышается, и после выдержки времени реле давления, головка возвращается в исходном положение.

При сверлении глубоких отверстий необходимо периодически выводить сверло из детали для удаления стружки и его охлаждения. Цикл движения силовой головки, соответствующий этому случаю, показан на рис.12-3,г. По окончании сверления головка с инструментами отводится в исходное положение. Возможны другие циклы движений силовых головок. Управление циклами производится, как правило, при помощи средств электроавтоматики.

11-3. РАСЧЁТ МОЩНОСТИ ДВИГАТЕЛЕЙ АГРЕГАТНЫХ СТАНКОВ

Главный привод агрегатных станков осуществляется, как правило, от асин-хронных короткозамкнутых двигателей с внешним обдувом. Выбор мощности двигателя головки производится по наибольшей суммарной мощности резания рабочих шпинделей с учетом потерь в передачах:

|

где 1,25 - коэффициент, учитывающий возможные изменения режимов резания; Рz - суммарная мощность резания всех шпинделей головки,кВт; nном,шп - КПД шпиндельной коробки при номинальной нагрузке.

Так как двигатель головки часто не отключается во время пауз, следует учитывать нагрузку его в эти периоды, которая определяется потерями холостого хода шпиндельной коробки, т.е. Р0=аРz. Коэффициент а равен:

|

где а и b - коэффициенты постоянных ипеременных потерь в двигателе (§7-3).

Учитывая, что угловая скорость двигателя во время его работы не изменяется, можно определить эквивалентную мощность по формуле:

Pptp +Poto

Pэкв= ------------------ , где tо=tбыстр,подв.+ tбыстр. отв + tраб, на упоре.

| При удачном предварительном выборе мощности двигателя должно выполняться соотношение РНом>Pэкв. Кроме того, следует проверить двигатель по допустимой кратковременной перегрузке с учетом возможного снижения Uс на 10%: |

tp + to

|

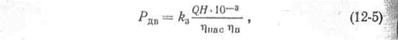

Мощность на стемы, кВт, определяется производительностью насоса инеобходимым давлением масвалу двигателя насоса гидросила:

|

где Q - производительность насоса,м3/с; Н - давление масла в гидросистеме, Н/м2; nнас, nп - КПД насоса и передачи; kз=( 1,2-1,3) – коэффициент запаса.

Дата добавления: 2014-11-13; просмотров: 601; Мы поможем в написании вашей работы!; Нарушение авторских прав |