КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Формирование структуры деформированных металлов

При конструировании изделий в первую очередь руководствуются механическими свойствами материалов. Механические свойства материалов характеризуют их способность сопротивляться деформированию и разрушению под воздействием различного рода нагрузок. Механические нагрузки могут быть статическими, динамическими и циклическими. Кроме того, материалы могут подвергаться деформации и разрушению как при разных температурах, так и в различных, в том числе агрессивных средах.

Деформацией называется изменение формы и размеров тела под действием напряжений. Деформация, возникающая при сравнительно небольших напряжениях и исчезающая после снятия нагрузки, называется упругой, а сохраняющаяся - остаточной, или пластической. При увеличении напряжений деформация может заканчиваться разрушением.

При упругой деформации происходит обратимое смеще-ние атомов из положений равновесия в кристаллической решет-ке. Упругая деформация не вызывает заметных остаточных из-менений в структуре и свойствах металла. После снятия нагруз-ки сместившиеся атомы под действием сил притяжения (при растяжении) или отталкивания (при сжатии) возвращаются в исходное равновесное положение, и кристаллы приобретают первоначальную форму и размеры. Упругие свойства материалов определяются силами межатомного взаимодействия.

В основе пластической деформации лежит необратимое перемещение одних частей кристалла относительно других. После снятия нагрузки исчезает лишь упругая составляющая де-формаций. Пластичность, т. е. способность металлов перед раз-рушением претерпевать значительную пластическую дефор-мацию, является одним из важнейших свойств металлов. Благодаря пластичности осуществляется обработка металлов давлением. Пластичность позволяет перераспределять локальные напряжения равномерно по всему объему металла, что уменьшает опасность разрушения.

Процесс пластической деформации обычно представляет собой процесс скольжения одной части кристалла относительно другой по кристаллографической плоскости или плоскостям скольжения с более плотной упаковкой атомов, где наименьшее сопротивление сдвигу. Скольжение осуществляется в результате перемещения в кристалле дислокаций. В результате скольжения кристаллическое строение перемещающихся частей не меняется (рис. 1.11.).

Другим механизмом пластической деформации является двойникование. Как и скольжение, двойникование осу-ществляется за счет сдвига, однако в этом случае происходит сдвиг части кристалла в положение, соответствующее зеркальному отображению несдвинутой части (рис. 1.12). Двойники обычно возникают тогда, когда скольжение по тем или иным причинам затруднено. Деформация двойникованием обычно наблюдается при низких температурах и высоких скоростях приложения нагрузки, так как в этих случаях для скольжения необходимо высокое напряжение сдвига. Двойники более характерны для металлов с ГП решеткой ( Ti, Mg , Zn ).

Рис.1.11. Схема пластической деформации скольжением:

а - исходное состояние; б - упругодеформированное состояние; в - упруго и пластически деформированное состояние; г - состояние после пластической (остаточной) деформации по плоскости АВ; F – усилие.

Рис. 1.12. Пластическая деформация двойникованием: F – уси-лие; АВ - плоскость перемещения

При деформировании поликристаллов отсутствует стадия легкого скольжения, деформация зерен начинается сразу по нес-кольким системам скольжения и сопровождается изгибами и по-воротами плоскостей скольжения. Пока общая деформация мала (порядка 1 %) зерна деформируются неоднородно в силу их разной ориентации по отношению к приложенным нагрузкам.

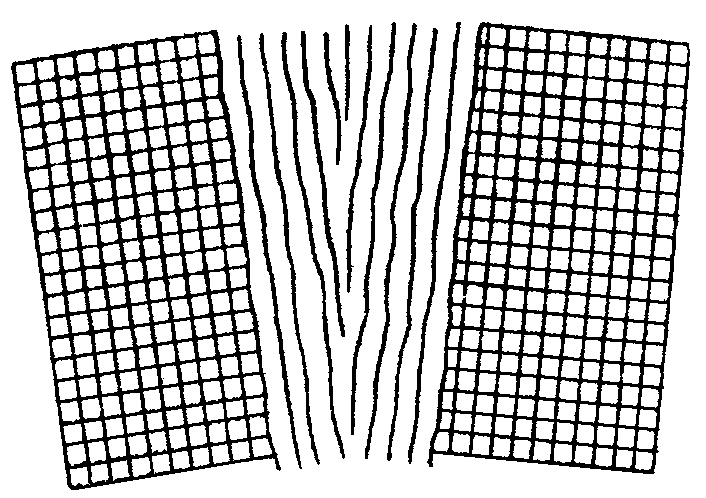

Изменения микроструктуры при деформировании сводятся к следующему (рис. 1.13).

С ростом степени деформации зерна постепенно вытягиваются в направлении пластического течения. Внутри зерен повышается плотность дефектов. При значительных деформациях образуется волокнистая структура, где границы зерен различаются с трудом ( рис. 1.13, б).

При значительной деформации в металле появляется кристаллографическая ориентация зерен, которая называется текстурой деформации. Текстура деформации – это результат одновременного деформирования зерен по нескольким системам скольжения.

Рис. 1.13. Измение формы зерен в результате деформации: а, б – схема формы зерен до и после деформации

После снятия нагрузки, превышающей предел текучести, в образце останется остаточная деформация. При повторном нагружении возрастает предел текучести металла и уменьшается его способность к пластической деформации, т. е. происходит упрочнение металла. Упрочнение металла под действием пластической деформации называется наклепом.

Упрочнение при наклепе объясняется существенным повышением плотности дислокаций, характерным для процесса пластической деформации. Плотность дислокаций после холодной деформации увеличивается на несколько порядков по сравнению с плотностью дислокаций отожженного металла, достигая величины 1011 - 1012 см-2. Одновременно в процессе пластической деформации увеличивается количество точечных несовершенств - вакансий и дислоцированных атомов. С ростом плотности дислокаций и несовершенств кристаллического строения затрудняется свободное перемещение дислокаций. Дополнительные барьеры для дислокаций создаются за счет деформации зерен и дробления блоков. Все эти факторы способствуют упрочнению металла при наклепе.

Одновременно в результате пластической деформации существенно изменяются физико-механические свойства металлов. На наклепанный металл имеет меньшую плотность, более высокое электросопротивление, меньшую тепло-проводность; у него падает устойчивость против коррозии. Металлы с ГЦК решеткой при наклепе упрочняются более сильно, чем металлы с ОЦК решеткой.

Наклепанные металлы легче корродируют и склонны к коррозионному растрескиванию. Образование текстуры дефор-мации вызывает анизотропию свойств.

Несмотря на снижение пластичности, наклеп широко используют для повышения прочности деталей, изготовленных методами холодной обработки давлением. Снижение пластич-ности при наклепе улучшает обрабатываемость резанием вязких и пластичных материалов (латуней, сплавов алюминия и др.).

Рост числа дефектов кристаллического строения и возникновение внутренних напряжений в результате наклепа приводит к тому, что свободная энергия металла растет, и он приходит в неравновесное, неустойчивое состояние. Длительная выдержка при комнатной температуре, а тем более нагрев, должны способствовать переходу металла в более устойчивое структурное состояние.

Рост числа дефектов кристаллического строения и возникновение внутренних напряжений в результате наклепа приводит к тому, что свободная энергия металла растет, и он приходит в неравновесное, неустойчивое состояние. Длительная выдержка при комнатной температуре, а тем более нагрев, должны способствовать переходу металла в более устойчивое структурное состояние.

Процессы, происходящие при нагреве, подразделяют на две основные стадии: возврат и рекристаллизацию. Обе стадии сопровождаются выделением теплоты и уменьшением сво-бодной энергии. Возврат происходит при относительно низких температурах, рекристаллизация - при более высоких. Возвратом называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением мик-роструктуры деформированного металла, размер и форма кристаллов при возврате не изменяются. Рекристаллизацией называют зарождение и рост новых кристаллов с меньшим количеством дефектов строения. В результате рекристаллизации образуются совершенно новые, чаще всего равноосные кристаллы. Стадию возврата, в свою очередь, подразделяют на две стадии: отдых и полигонизацию. Отдых при нагреве деформированных металлов происходит всегда, а полигонизация развивается лишь при определенных условиях.

Отдыхомхолоднодеформированного металла называют стадию возврата, при которой вследствие перемещения атомов уменьшается количество точечных дефектов, в основном вакансий. В ряде металлов, таких как алюминий и железо, отдых предполагает также переползание дислокаций, которое приводит к заметному уменьшению их плотности. Перераспределение дислокаций сопровождается также уменьшением остаточных напряжений. Отдых вызывает значительное уменьшение удельного электросопротивления и повышение плотности металла. Если при отдыхе уменьшается плотность дислокаций, то наблюдается уменьшение твердости и прочности металла (алюминий, железо); если плотность дислокаций при отдыхе не меняется, то отдых не сопровождается изменением механических свойств (медь, латунь, никель).

При возврате может идти процесс полигонизации. При этом в пределах каждого кристалла образуются новые малоугловые границы. Полигонизация протекает не только при возврате. Она наблюдается также при температуре, значительно превышающей температуру рекристаллизации. Границы возникают путем скольжения и переползания дислокаций (рис. 1.14.). В результате кристалл разделяется на субзерна-полигоны, свободные от дислокаций, а дислокации скапливаются на границах полигонов, образуя стенки. Два полигона, разделенные стенкой (малоугловой границей), состоящей из нескольких краевых дислокацией, схематично показаны на рис. 1.15. Процесс полигонизации про-исходит после небольших деформаций при нагреве до (0,2-0,3) Тплав.

Рис. 1.14. Распределение дислокаций: а - после пластической деформации; б - после полигонизации

Для некоторых металлов (алюминия, титана, молибдена, вольфрама) в процессе полигонизации происходит заметное понижение прочности и повышение пластичности. Полигонизация холоднодеформированного металла обычно приводит к уменьшению твердости и прочности.

В алюминии, молибдене и вольфраме полигонизация протекает с большой скоростью, и субзерна достигают значительных размеров, что вызывает сильное разупрочнение. Некоторые физические свойства (например, электросопро-тивление) в процессе возврата восстанавливаются практически полностью. Это связано с уменьшением концентрации вакансий и с перераспределением дислокаций.

При последующем нагреве происходит изменение микро-структуры наклепанного металла (рис. 1.16). С ростом темпе-ратуры подвижность атомов растет, и образуются новые зерна вместо ориентированной волокнистой структуры. Образование новых равноосных зерен называется рекристаллизацией.

Рис. 1.15. Схема расположения двух полигонов

Процесс рекристаллизации протекает в две стадии. Различают первичную, или рекристаллизацию обработки, и собирательную рекристаллизацию. Рекристаллизацией обра-ботки, или первичной рекристаллизацией, называют процесс образования новых равноосных зерен. Новые зерна возникают на границах блоков и старых зерен, т.е. там, где решетка наиболее искажена при наклепе. В результате первичной рекристаллизации наклеп металла снимается, и свойства приближаются к исходным значениям. Плотность дислокаций также уменьшается до первоначального уровня.

Температуру начала рекристаллизации называют температурным порогом рекристаллизации. Она зависит от температуры плавления: Трек = αТпл , где α - коэффициент, зависящий от состава и структуры металла. Для технически чистых металлов α = 0.3 - 0.4, для сплавов α = 0.5 - 0.6.

Последующий рост температуры приводит ко второй стадии процесса - собирательной рекристаллизации, состоящей в росте вновь образовавшихся новых зерен. Размер зерен, образовавшихся в процессе рекристаллизации, оказывает большое влияние на свойства металла. Образование крупных зерен снижает его механические свойства.

а б в г д

Рис. 1.16. Схема изменения микроструктуры наклепанного металла при нагреве: а - наклепанный металл; б - начало первич-ной рекристаллизации; в - завершение первичной рекристал-лизации; г - рост зерен; д - образование равновесной структуры

Дата добавления: 2014-12-23; просмотров: 727; Мы поможем в написании вашей работы!; Нарушение авторских прав |