КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Техническая характеристика отбойных молотков

Признаки классификации: виды недвижимости

1) Функциональное назначение: образовательное учреждение

2) Происхождение (воспроизводимость в натуральной форме): воспроизводимый (искусственные)

3) Степень готовности к эксплуатации: находится на стадии строительства

4) Форма собственности: государственная

5) Характер использования: для образовательных целей

6) Степень специализации:

8 ) Отраслевая принадлежность: образовательный

9) Возможность приватизации:

Техническая характеристика отбойных молотков

МО-5ПМ МО-6ПМ М07ПМ

| Энергия единичного удара, Дж... | |||

| Частота ударов в минуту . . . | |||

| Длина (без пики), мм | |||

| Масса, кг | 7,5 | 8,5 | 9,0 |

2. Улаштування та принцип дії.

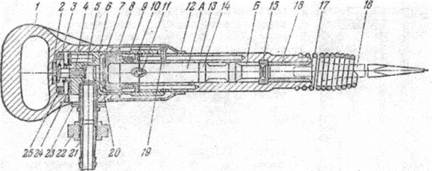

Пневматический отбойный МОЛОТОК (рис. 1.1) представляет собой поршневую машину ударного действия. Молоток М06ПМ (М05ПМ, М07ПМ) состоит из воздухораспределительного и ударного механизма и рукоятки с собранным в ней пусковым устройством. Рабочий инструмент — пика 18 входит своим цилиндрическим хвостовиком в буксу 16 и удерживается концевой пружиной 17, навинчиваемой на ствол молотка.

Ударный механизм состоит из ствола 13 с запрессованной в нем перемычкой 15, а также буксы 16 и ударника-поршня 14. Ударник под действием сжатого воздуха, который попеременно подается при помощи воздухораспределительного механизма в переднюю полость А цилиндра совершает рабочий и обратный ход. В конце рабочего хода ударник наносит удар по хвостовику пики, преобразуя тем самым энергию сжатого воздуха в механическую работу двигающегося ударника.

Рис. 1.1. Пневматический отбойный молоток М06ПМ (М05ПМ, М07ПМ)

|

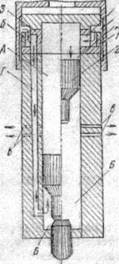

Снижение вибрации в отбойных молотках достигнуто за счет: снижения массы ударника и уменьшения его диаметра; наличия резинового амортизатора, который отделяет рукоятку молотка от остальных его деталей; наличия дополнительной камеры в конце обратного хода ударника, в которой происходит сжатие воздуха, действующего подобно буферу. Принцип работы воздухораспределительного механизма отбойного молотка показан на рис. 1.2. Здесь отбойный молоток условно разделен на две части: справа показано начало рабочего хода, слева — начало обратного хода. За счет того, что внутренний диаметр кольцевого клапана 1 превышает наружный диаметр седла 3, клапан может смещаться эксцентрично относительно клапанной коробки и седла вправо или влево, открывая отверстие а или б.

В начале рабочего хода ударник 2 находится в верхнем положении, а клапан смещен вправо. При нажатии на рукоятку отбойного молотка открывается впускной вентиль и сжатый воздух поступает в кольцевую камеру воздухораспределительного механизма и далее через отверстие а в верхнюю полость ствола А. Под действием сжатого воздуха ударник начинает перемещаться вниз, вытесняя воздух в атмосферу из нижней полости ствола Б через выхлопные отверстия в. Перемещаясь далее вниз, ударник перекроет выхлопные отверстия и начнет сжимать оставшийся воздух в полости Б, канале Г и отверстии б. Перемещаясь еще далее вниз, ударник откроет своей верхней кромкой выхлопные отверстия и нанесет удар по хвостовику пики. Так как полость Асообщается теперь с атмосферой, то в момент удара давление воздуха в полости Б, канале Г и отверстии ббудет больше., чем в полости А, клапанной коробке и отверстии седла а. За счет этой разницы кольцевой клапан перебросится влево.

В начале обратного хода (рис. 1.2, левая часть) ударник находится в крайнем нижнем положении, а кольцевой клапан смещен влево. В этом положении отверстие а будет им закрыто, а отверстие б открыто. Сжатый воздух из кольцевой полости б через отверстие б и канал Г поступит в нижнюю полость ствола Б. Вследствие этого ударник начнет перемещаться вверх и перекроет выхлопные отверстия в. При этом ударник будет сжимать отсеченный воздух в полости А и отверстий а. При дальнейшем перемещении вверх ударник откроет своей нижней кромкой отверстия в. Через них начнут сообщаться с атмосферой полость ствола Б, канал Г и отверстие б. Когда давление воздуха в отверстии а превысит давление воздуха в отверстии б, кольцевой клапан перебросится вправо, открыв путь сжатому воздуху в полость А. Начнется снова рабочий ход ударника.

3. ПТЕ відбійних молотків.

Отбойные молотки, поступившие с завода или со склада после длительного хранения, необходимо разобрать для очистки и промывки деталей в керосине, затем вновь собрать и смазать. Нельзя промывать молотки в собранном виде в керосине, так как это приводит к разрушению амортизатора, изготовленного из небензостойкой резины.

При выборе типа молотка необходимо учитывать, что в тех горно-геологических условиях, где требуется сравнительно большая энергия удара, следует применять молотки МО-7ПМ, а на более легких работах — молотки МО-5ПМ и МО-6ПМ.

Перед началом работы необходимо убедиться, что забой надежно закреплен и находится, в нормальном состоянии. По манометру следует проверить давление воздуха в сети; давление должно находиться в пределах 0,4 — 0,5 МПа.

Необходимо проверить исправность отбойного молотка. Ударник должен свободно перемещаться в стволе без заеданий; промежуточное звено должно быть надежно закреплено стопором; хвостовик пики и острие ее не должны иметь повреждений. Далее следует вставить пику и закрепить ее пружиной. Залить в масленку молотка 30 — 40 г масла индустриального И-20А (ГОСТ 20799—75), продуть рукав сжатым воздухом и присоединить его к масленке с помощью накидной гайки. 8

Во время работы необходимо следить за исправностью молотка и рукава, не допускать его перегибов под острым углом. Необходимо 2—3 раза за смену смазывать молоток.

При работе в забое следует в полной мере использовать природные горно-геологические факторы: кливаж, наличие мягких прослойков в пласте и т. п., действуя молотком как клином и рычагом. При работе с отбойным молотком необходимо соблюдать следующие меры безопасности: не направлять молоток с пикой на себя или на других работающих при его опробовании или работе; периодически во время работы проверять плотность затяжки резьбовых соединений масленки с промежуточным звеном и накидной гайки с масленкой; отработанный воздух, выходящий из выхлопного отверстия, не должен попадать на руки работающего.

Контрольні питання

1.Основні вузли відбійного молотка.

2.Принцип роботи клапаного повітряросподільчого пристрою.

3. Правила експлуатації відбійного молотка.

4. ПБ при експлуатації відбійного молотка.

Лекція №2

Тема лекції: Способи буріння. Перфоратори.

План лекції

1. Способи буріння та класифікація бурильних машин.

2. Призначення та класифікація перфораторів.

3. Улаштування та принцип роботи перфораторів.

Література

[1]. c.9-22

1. Способи буріння та класифікація бурильних машин.

Бурильные машины можно классифицировать следующим образом:

по назначению — для образования шпуров по углю и горным породам и для проведения скважин различного назначения. Диаметр шпура обычно составляет 30 — 75 мм и длина до 5 м. Скважины имеют более значительный диаметр и длину;

по роду потребляемой энергии — на электрические, пневматические, гидравлические и комбинированные;

по способу разрушения горной породы — механическим, физическим и комбинированным способами разрушения. Наибольшее применение в современных горных машинах получил механический способ разрушения. При физическом способе на породу воздействуют газами, жидкостью, электрическим током, теплом и другими видами энергоносителя (к этому способу относят взрывное, термическое, ультразвуковое, гидравлическое и электрогидравлическое бурение). При комбинированном способе горную породу разрушают одновременно механическим и физическим способами.

При бурении шпуров или скважин механическим способом горная порода разрушается под действием внешних сил, передаваемых от бурильной машины буровому инструменту, а от него — непосредственно на породу в забое. При этом порода разрушается инструментом, который перемещается иод действием осевой нагрузки (ударной или статической) и крутящего момента.

В зависимости от точек приложения и величин этих нагрузок различают четыре способа бурения: ударно-поворотный, вращательный и занимающие между ними промежуточное положение ударно-вращательный и вращательно-ударный.

Область рационального применения вращательного бурения — малоабразивные породы с коэффициентом крепости до f < 8 (здесь и далее по шкале проф. М. М. Протодьяконова). При более крепких породах инструмент, даже армированный твердым сплавом, быстро изнашивается. Применение инструмента с алмазами, закрепленными на режущих кромках, несколько расширяет эту область. Преимуществами вращательного бурения являются: непрерывность процесса разрушения горной породы, что обеспечивает высокую производительность; отсутствие ударных нагрузок и вибрации машины при работе; разрушение породы крупным срезом, что уменьшает пылесбразование и удельный расход энергии. Вращательное бурение получило широкое применение и осуществляется горными сверлами и бурильными машинами различного назначения.

2. Призначення та класифікація перфораторів.

Перфораторы классифицируют по роду потребляемой энергии на пневматические и гидравлические. В угольной и горнорудной промышленности широкое применение получили пневматические перфораторы; гидравлические находятся в стадии опытной эксплуатации.

Пневматический перфоратор представляет собой поршневую машину ударно-поворотного действия и предназначен для бурения шпуров в крепких породах с коэффициентом крепости Г = 8-20. В зависимости от условий применения и конструкции пневматические перфораторы можно подразделять па переносные, колонковые и телескопные.

Колонковые перфораторы (рис. 3.1, б) устанавливаются на распорных колонках или манипуляторах погрузочных машин, а также на других подающих устройствах при наличии специальных установочных салазок, по которым перемещается перфоратор с определенным осевым усилием. Перфораторы этого типа предназначены для бурения шпуров и скважин в крепких породах.

Телескопные перфораторы (рис. 3.1, б) представляют собой конструктивно единое целое перфоратора и пневмоподдержки, соединенных между собой стяжными болтами. Перфораторы этого типа предназначены для бурения восстающих шпуров и скважин в крепких породах.

По способу поворота бура перфораторы можно классифицировать на с зависимым поворотом при перемещении поршня-ударника, что осуществляется связанным с ним геликоидальным стержнем и храповым устройством, и с независимым поворотом бура от отдельного привода.

По конструкции воздухораспределительного устройства различают перфораторы с золотниковым, клапанным и бесклапанным распределением.

По частоте ударов перфораторы классифицируют — с частотой порядка 1800 ударов в минуту и быстроударные — 2300 и более.

По способу пылеподавления и очистки шпура от буровой мелочи различают перфораторы: с промывкой забоя шпура водой или эмульсией (центральной или боковой); с отсосом пыли; продувкой сжатым воздухом при работе в стволах с обводненным забоем.

3. Улаштування та принцип роботи перфораторів.

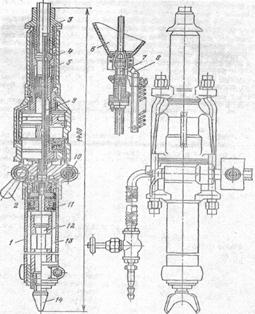

Устройство и принцип работы перфоратора рассматриваются на примере пневматического перфоратора ПП54ВБ (рис. 3.2). Он состоит из корпуса, внутри которого смонтированы ударно-поворотный механизм, воздухораспределительное устройство, механизм управления, устройство для пылеподавления и очистки шпура от породной мелочи, образующейся при бурении. В свою очередь, корпус состоит из трехосновных сборочных единиц: головки 4, цилиндра 10 с направляющей втулкой 11 и патрона 12 с муфтой боковой промывки 15 и буродержателем 16. Патрон и буродержатель соединены двумя стяжными болтами 17. Вода к муфте боковой промывки подводится под давлением по гибкому рукаву с вентилем 18.

Ударно-поворотный механизм предназначен для нанесения ударов по хвостовику бура и его поворота при обратном движении. Он состоит из расположенного! внутри цилиндра поршня-ударника 9 е поворотной гайкой 7, поворотного винта 6 с храповым устройством 5, поворотной буксы 13 и грандбуксы 14.

Воздухораспределительное устройство 22 предназначено для попеременной подачи сжатого воздуха в переднюю или заднюю полость цилиндра перфоратора.

Механизм управления перфоратором смонтирован в головке и состоит из крана 3 с рукояткой 26 для пуска сжатого воздуха, патрубка 25 для крепления рукава, подводящего сжатый воздух. Рукоятка имеет обычно три положения: «Стоп» — канал подвода сжатого воздуха перекрыт; «Забуривание» — сжатый воздух поступает через малое отверстие, вследствие чего перфорагор работает с пониженной частотой ударов; «Полная работа» — кран открыт полностью. В тех случаях, когда буровая мелочь удаляется из забоя шпура продувкой сжатым воздухом через осевой канал бура, рукоятка имеет четвертое положение — «Продувка».

Виброгасящее пружинное устройство предназначено для защиты бурильщика от вибрации перфоратора при бурении шпуров. Оно состоит из рукоятки / и легкой сварной рамы, представляющей собой две трубы 2, скрепленные поперечным кронштейном 21с отверстием для подсоединения к пневмоподдержке. В трубах помещены рабочие пружины 20 с ползунами, ось которых проходит через отверстие 19 в приливе цилиндра перфоратора. Усилие подачи при работе перфоратора передается от пневмоподдержки к перфоратору через рабочие пружины. Для поглощения вибрации работающего перфоратора при вытаскивании бура из шпура при пониженной частоте ударов между направляющим кронштейном 24 и упорными кольцами на трубах установлены две вспомогательные пружины 23.

Принцип работы перфоратора заключается в том, что поршень-ударник под действием сжатого

воздуха, попеременно поступающего при помощи воздухораспределительного устройства в правую или левую полость цилиндра, совершает возвратно-поступательное движение. При движении вперед в конце рабочего хода поршень-ударник наносит удар по хвостовику бурового инструмента, вставленного в перфоратор; при движении назад поршень-ударник при помощи храпового устройства 5 поворачивается относительно винта 6 на некоторый угол. При этом он поворачивает через сопряженные с ним буксу 13 и грандбуксу 14 буровой инструмент.

|

Контрольні питання

1.Способи буріння шпурів.

2.Класифікація перфораторів.

3. Устрій та принцип роботи переносного перфоратора.

Лекція №3

Тема лекції: Конструктивні особливості телескопних та колонкових перфораторів. ПТЕ перфораторів.

План лекції

1. Устрій телескопних перфораторів.

2. Устрій колонкових перфораторів.

3. Установчі устрої перфораторів.

4.Буровий інструмент.

5. ПТЕ перфораторів.

Література

[1]. c.19-22

1. Устрій телескопних перфораторів.

Перфораторы телескопные, ПТ29М (ПТ38). предназначены для бурения восстающих шпуров диаметром 36—40 мм на глубину до 4 м в породах крепостью до f = 17, перфораторы ПТ36М (ПТ48) для бурения восстающих скважин диаметром 52—85 мм на глубину до 15 м в породах крепостью до f = 20 (см. табл. 3.1).

Конструкция телескопного перфоратора (рис. 3.6) отличается от переносного наличием встроенного пневмоподатчика 1 и устройства предотвращающего попадание в механизм бурового шлама. Для последней цели буродержатель заменяется грандбуксой 3 обтекаемой формы, которая ввинчивается в поворотную буксу 4. Благодаря наличию в конструкции дополнительного бойка 5, удерживается буровой инструмент, который выполняется с хвостовиком без буртика и заплечиков. Шламоуловитель 6, установленный на патроне 7 перфоратора, улавливает шлам.

Для предотвращения попадания внутрь перфоратора стекающего по буровому инструменту шлама предусматривается постоянная продувка перфоратора сжатым воздухом по трубке 9, расположенной концентрично осевой трубке, по которой подается вода шпур для пылеподавления. Кроме того, на головке

Рис. 3.6 Телескопный перфоратор

перфоратора имеется рукоятка управления подачей 10 с кнопкой для выпуска в случае необходимости сжатого воздуха из телескопа пневмоподатчика без прекращения работы перфоратора. Пневматический телескопический поршневой податник состоит из цилиндра 13 и поршня 11 со штоком 12. Вилкообразный упор 14 удерживает перфоратор от самопроизвольного поворота.

2. Устрій колонкових перфораторів.

Перфораторы колонковые предназначены для бурения шпуров и скважин диаметром 40—65 мм и глубиной до 25 м (перфоратор ПК60) и соответственно 65—85 мм и до 50 м (перфоратор ПК75) при проведении горных выработок буровзрывным способом в породах крепостью до f = 20 (см. табл. 3.1).

Колонковые перфораторы являются более мощными и тяжелыми, чем переносные. Они состоят из податника й двух основных узлов — вращателя и ударного механизма, что позволяет осуществлять вращательно-ударное бурение. Независимое реверсивное вращение бурового инструмента осуществляется отдельным тихоходным планетарным пневмомотором, выполняющим также функции редуктора, что значительно упрощает конструкцию. Сжатый воздух в ударный механизм и во вращатель подается автономно, что позволяет регулировать параметры удара и вращения бурового инструмента независимо друг от друга, устанавливая оптимальный режим бурения в зависимости от горно-геологических условий. Дистанционное управление перфоратором исключает вредное воздействие вибрации на организм бурильщика.

3. Установчі пристосування перфораторів.

Установочные приспособления для перфораторов пневмоподдержки (см. рис. 3.1, а), применяемые при бурении шпуров переносными перфораторами, обеспечивают поддержание перфоратора в необходимом положении и подачу его на забой с определенным осевым усилием. Пневмоподдержки по конструктивным признакам выполняются: с подвижным цилиндром; реверсивные или нереверсивные; одноступенчатые или двухступенчатые (телескопические), что необходимо для увеличения хода подачи.

Пневмоподдержка реверсивная (см. разрез на рис. 3.1, а) представляет собой подвижный цилиндр, внутри которого находится поршень 3 со штоком 4. В головке 7 расположен кран управления 6, кольцо5 для удержания поршня при транспортировании, трубка 2 для подачи воздуха при обратном движении цилиндра, кронштейн 8 для крепления перфоратора. При рабочем движении, что соответствует подаче на забой, сжатый воздух поступает из пневмолинии в верхнюю полость цилиндра и выдвигает из него поршень со штоком. При обратном движении сжатый воздух по трубке 2 подается в нижнюю полость под поршень и шток входит в цилиндр.

|

Податчики, применяемые при бурении шпуров и скважин колонковыми перфораторами, обеспечивают подачу перфоратора на забой с необходимым осевым усилием на буровой инструмент. По конструктивным признакам они разделяются на винтовые, цепные и поршневые.

Винтовой податчик (см. рис. 3.1, б) смонтирован на колонке на станине, имеющей салазки, по которым перемещается перфоратор 1. Принцип действия податчика (рис. 3.8) заключается в том, что от пневмомотора 1 через планетарный редуктор 2 крутящий момент передается ходовому винту 3, а от него ходовой гайке 4, прикрепленной к приливу перфоратора 5. Вследствие этого перфоратор получает подачу с необходимым осевым усилием, перемещаясь на забой или обратно по салазкам на станине 6.

Цепной податчик (рис. 3.9) осуществляет перемещение перфоратора / вперед и назад с необходимым осевым усилием по направляющим станины 2 посредством бесконечной тяговой цепи 3, к которой он прикреплен. Цепь натянута между натяжной звездой 4 и концевой 7, которые закреплены на концах станины. В качестве привода используется пневмомотор 5, передающий крутящий момент через редуктор и приводную звезду 6 тяговой цепи. Неподвижный люнет 8 предназначен для направления бурового инструмента 9. Податчик крепится на кронштейне 10 колонки 11 посредством пяты 12. Цепные податчики имеют большую массу (30—150 кг) и громоздкую конструкцию, поэтому они применяются только с тяжелыми перфораторами, когда необходимо обеспечить большие ход и осевые усилия подачи.

Поршневые податчики представляют собой систему пневмоцилиндра, связанного с корпусом перфоратора. Податчики этого типа могут быть выполнены с подвижным цилиндром или с подвижным поршнем; они применяются главным образом в телескопных перфораторах.

4.Буровий інструмент.

В качестве бурового инструмента применяют буры или буровые штанги с головками или чаще со съемными коронками. При этом буры могут быть цельными или составными. Бур представляет собой стержень, изготовленный из пустотелой буровой стали обычно круглого сечения диаметром 22—32 мм, реже — шестигранного. Он состоит из головки или съемной коронки, стержня и хвостовика. Хвостовик воспринимает удары поршня перфоратора, а головка бура или коронка воздействует на породу, разрушая ее. Головка бура или съемная коронка армируется пластинкой твердого сплава, что повышает стойкость в 15—20 раз. Осевой канал бура с отверстиями в головке или коронке имеет диаметр 7—9 мм и предназначен для подачи воды на забой шпура при бурении с промывкой или сжатого воздуха при бурении с продувкой. При бурении с пылеотсосом диаметр осевого канала принимают 12 мм.

Буры изготовляются из легированной стали с последующей поверхностной закалкой токами высокой частоты, что увеличивает износостойкость в 3—4 раза по сравнению с бурами из углеродистой стали.

Наибольшее применение получили составные буры, отличающиеся от цельных тем, что они состоят из отдельных штанг, соединяемых между собой муфтами. Коронка соединяется со штангой с помощью резьбы или гладкого конуса с углом наклона 3° ЗГ. Последнее более удобно при съеме и установке коронки. Применение составных буров позволяет вместо нескольких иметь один — составной бур, что облегчает их транспортирование и эксплуатацию.

Наиболее широкое применение в горной промышленности получили съемные коронки, армированные твердым сплавом. Корпус коронки изготовляется из легированной стали 35ХГСА или 9ХС. Выбор типа бура и коронок зависит от физико-механических свойств горных пород и условий бурения. Наибольшее распространение получили однодолотные коронки, для трещиноватых пород — крестовые. По числу лезвий и схеме их расположения в головке коронки делятся на четыре группы долотчатые, крестовые, трехлезвийные и комбинированные. Диаметр коронки D по ее лезвию составляет 28—52 мм; d = 24-40 мм; d2 = 8 -10 мм; высота коронки Н = 60 -75 мм; Н = 30 -45 мм.

.

5. ПТЕ перфораторів.

Прежде чем начать работу в забое, необходимо тщательно осмотреть рабочее место и убедиться, что оно находится в нормальном и безопасном состоянии, затем очистить забой от нависших кусков породы, проверить крепление выработки, а также отсутствие невзорванцых зарядов в шпурах.

Категорически запрещается бурить оставшиеся шпуры прежнего цикла (стаканы). Шпуры необходимо бурить в соответствии с утвержденным паспортом, соблюдая правила безопасности. Забой должен иметь хорошие освещение я вентиляцию.

Для нормальной работы необходимо строго соблюдать правила технического обслуживания и эксплуатации перфораторов и выполнять график планово-предупредительных ремонтов согласно заводской инструкции. Раз в три дня в мастерской должен проводиться осмотр перфоратора с промывкой, через каждые 20 дней — текущий ремонт, а через 2 мес — средний ремонт. Запрещается разбирать перфоратор в забое. Перед началом работы необходимо проверять качество буровых штанг и коронок, а также все соединения воздушных рукавов и водяных коммуникаций, которые должны быть надежными и герметичными; давление сжатого воздуха должно поддерживаться на уровне 0,5 МПа, так как его снижение приводит к уменьшению производительности перфоратора.

Перед присоединением к перфоратору следует продуть воздушный рукав и промыть водяной, залить масло в автомасленку, включить перфоратор без нагрузки на 30 с для смазки его деталей, открыть кран водяного рукава и проверить прохождение води через промывочную трубку.

Не допускается бурение при отсутствии буро держателя и виброгасящего устройства или при их неисправности. Кроме виброгасящего устройства, устанавливаемого на перфораторе, для предотвращения вредного воздействия вибрации рекомендуется применять средства индивидуальной защиты рук от вибрации (виброзащитные рукавицы). Для уменьшения вредного воздействия шума, кроме установленного на перфораторе глушителя, следует применять индивидуальные средства защиты от шума (наушники, противошумные вкладыши).

Контрольні питання

1.Область застосування телескопних та колонкових перфораторів.

2.Конструктивна різниця телескопних та колонкових перфораторів.

3. Буровий інструмент.

4. Устрій пневмопідтримок і автоподатчиків.

5. ПТЕ перфораторів.

Лекція №4

Тема лекції: Гірничі сверла.

План лекції

1. Призначення, класифікація і область застосування.

2. Улаштування і принцип роботи ручних свердл.

3. Улаштування і принцип роботи колонкових свердл.

Література

[1]. c.28-38

1. Призначення, класифікація і область застосування.

Горные сверла предназначены для бурения шпуров вращательным способом по углю и некрепким горным породам. Горные сверла классифицируются следующим образом: по роду применяемой энергии — на электрические, пневматические и гидравлические; по мощности привода и способу установки — на ручные и колонковые.

Ручные горные сверла предназначены для бурения шпуров глубиной 1,5—3 м и диаметром 40—45 мм по углю и некрепким породам с коэффициентом крепости f < 4. Бурение шпуров этими сверлами производится обычно с рук, реже — с применением легкой распорной колонки. Масса ручных сверл составляет 16— 25 кг.

Наибольшее применение получили электрические горные сверла, для привода которых используются трехфазные асинхронные двигатели с синхронной частотой вращения 3000 об/мин и получасовой мощностью 1,0—1,4 кВт. Во всех ручных электросверлах из условий безопасности напряжение принимается равным 127 В. Для питания электроэнергией одновременно двух ручных электросверл и обеспечения необходимой электрической защиты используют агрегат пусковой АГ1-4, который включается непосредственно в шахтную сеть напряжением 660 или 380 В и посредством трансформатора преобразует это напряжение на выходе на 127 В. Агрегат присоединяется к электросверлу пятижильным гибким кабелем сечением 5X2,5 или 5X4 мм2 через реверсивную соединительную муфту МРШ-15-5 (или другого подобного типа), находящуюся вблизи электросверла и используемую для управления сверлом. Все ручные электросверла отечественного изготовления имеют дистанционное управление по искробезопасной схеме, при которой в корпусе сверла размещается однофазный выключатель для включения или отключения цепи дистанционного управления при напряжении 36 В. Трехфазный силовой выключатель напряжением 127 В расположен в корпусе пускового агрегата АП-4.

Горные электросверла выпускаются во взрывобезопасном рудничном исполнении РВ и могут применяться в шахтах, опасных по газу и пыли.

Дата добавления: 2014-12-30; просмотров: 451; Мы поможем в написании вашей работы!; Нарушение авторских прав |