КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

АВТОМАТИЗАЦИЯ ЗЕРНОСУШИЛОК

В сельском хозяйстве нашей страны используют шахтные, барабанные и камерные зерносушилки. Это наиболее ответственные объекты автоматизации зерноочистительно-сушильного комплекса, на которые приходится 85 % всех контролируемых и управляемых операций на комплексе.

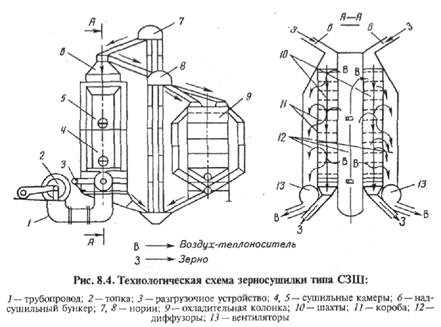

Шахтные зерносушилки типа СЗШ(рис. 8.4) имеют две сушильные камеры, два надсушильных бункера 6, две загрузочные нории 7 влажного зерна, две нории сухого зерна 8, разгрузочные устройства 3, две охладительные колонки 9 со шлюзовыми затворами. Те-плоноситель из топки 2 по трубопроводу 1 подается в сушильные камеры 4 и 5. Простран-ство между шахтами используется в качестве диффузора 12, в центральную часть которого снизу подводится теплоноситель. Отработанный теплоноситель отводится с боковых сто-рон с помощью вентиляторов 13. Внутри камеры размещены пятигранные коробы 11. Од-ной стороной каждый короб упирается в глухую стенку, в другой его стороне выполнено открытое окно.

Теплоноситель из топки поступает в открытые окна через подводящий диффузор, из них проникает в зерновой слой и поглощает влагу, а затем отводится через другой ряд ко-робов в отводящие диффузоры и вентиляторами 13 выбрасывается наружу.

Влажное зерно после первичной очистки подается в засыпные ковши норий 7, ко-торые поднимают его и через надсушильные бункера 6 заполняют шахты 10 сушилки. Не-обходимый уровень зерна в сушилке контролируется датчиками минимального и макси-мального уровня, которые установлены в надсушильных бункерах 6. Датчики уровня упра-вляют работой порционного разгрузочного устройства: при достижении минимального уровня останавливается электродвигатель разгрузочных кареток, при достижении макси-мального уровня электродвигатель разгрузочных кареток включается снова. Излишек зерна из надсушильного бункера 6 по зерносливам возвращается в завальную яму. В нижней час-ти шахт в патрубках установлены датчики температуры для дистанционного измерения температуры нагрева зерна в потоке.

Высушенное зерно нориями поднимается и сбрасывается в лотковые расходомеры, откуда попадает в охладительные колонки 9. Охладительные колонки выполнены из двух коаксиально расположенных цилиндров. К малому внутреннему цилиндру сверху присое-динен всасывающий патрубок вентилятора, при помощи которого отводится отработанный воздух. Зерно располагается между перфорированными стенками внутреннего и внешнего цилиндров и охлаждается благодаря просасыванию воздуха через его слой. Нижняя часть колонки заканчивается конусом, под которым расположен шлюзовой затвор для периоди-ческой порционной разгрузки колонки.

Исполнительный механизм шлюзового затвора управляется от датчиков уровня зер-на, контролирующих верхний и нижний допустимый уровень зерна в верхней части колон-ки. При максимальном уровне зерна шлюзовой затвор открывается, при минимальном — закрывается. Охлажденное зерно подается норией на дальнейшую очистку.

|

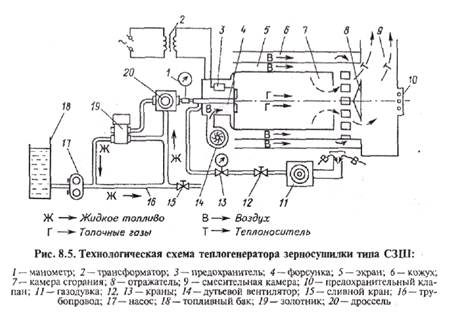

Технологическая схема теплогенератора для зерносушилки типа СЗШ показана на рисунке 8.5. Система подачи топлива состоит из топливного бака 18, насоса 17, манометра 1, сливного крана 15, дросселя 20, золотника 19, форсунки 4, газодувки 11 и трубопроводов 16 подачи топлива. Камера сгорания 7 топки имеет экран 5 и кожух 6 из углеродистой ста-ли. В передней части смесительной камеры 9 («улитки») установлен предохранительный клапан 10, предотвращающий взрыв топки от внезапного воспламенения паров топлива.

Жидкое топливо к форсунке 4 поступает с помощью шестеренного насоса 17. Пода-чей топлива управляют дистанционно посредством золотника 19, а давление впрыска уста-навливают дросселем 20. Воздух, необходимый для сгорания топлива, подается к форсунке ротационной газодувкой 11 через краны 12 и 13. Дутьевой вентилятор 14 подает в топки воздух (до 9 тыс. м3/ч).

При пуске топки включают электродвигатели вентиляторов топки и топливный на-сос 17. С помощью трансформатора и высоковольтной свечи зажигания воспламеняется пламя в топке, наличие которого контролируется специальным фотодатчиком. Если топли-во не воспламеняется, то через 15 с вентилятор топки и топливный насос отключаются.

При работе топки в смесительную камеру 9 поступают топочные газы, а по кольце-вым зазорам между стенками камеры сгорания, экраном 5 и кожухом 6— наружный воздух. Для лучшего смешивания газов с воздухом установлен отражатель 8.

Стационарные барабанные зерносушилки типа СЗСБпроизводительностью от 2 до 8 т/ч используют для сушки продовольственного зерна, семян трав, а также для пригото-вления белково-витаминной травяной муки. Эти зерносушилки включают также в состав комплексов типа КЗС для послеуборочной обработки зерна. Технологическая схема зерно-сушилок СЗСБ состоит из топки 1(рис. 8.6), загрузочной камеры 8, сушильного барабана 4 с подъемными лопатками 5, разгрузочной камеры 7, элеватора 9, охладительной колонки 10 со шнеком 12. Механизм сушильного барабана включается в работу электродвигателем мощностью 7,5 кВт через двухступенчатый редуктор и приводные ремни. Зерно в сушиль-ный барабан должно поступать равномерным и беспрерывным потоком.

|

|

Оно подается в барабан по винтовым дорожкам, избыточное зерно направляется че-рез клапан 13 в приемный бункер.

Под воздействием теплоносителя и лопаток 5 зерно перемещается вдоль барабана и высыпается в разгрузочную камеру 7. Из камеры 7 зерно через шлюзовой затвор направля-ется элеватором 9 в охладительную колонку 10. В охладительной колонке зерно перемеща-ется сверху вниз и при помощи вентилятора 11 продувается наружным воздухом и охлаж-дается. В верхней части колонки расположен горизонтальный шнек 12 для подачи и разрав-нивания зерна. Излишнее зерно при загрузке колонки попадает в зернослив 14, на конце которого закреплен клапан 15 с контактным датчиком. От контактного датчика и датчика верхнего уровня зерна включается шлюзовой затвор 16, который выпускает порцию зерна. Выпуск зерна прекращается в момент срабатывания датчика минимального уровня, уста-новленного в верхней части охладительной колонки.

Теплоноситель готовят в топке 1, сжигая жидкое топливо (керосин или смесь 75 % керосина и 25 % моторного топлива) и нагревая топочными газами воздух, подаваемый в топку. Побочные газы удаляются через трубу 2, отработанный теплоноситель выбрасыва-ется в атмосферу вентилятором 6.

Принципиальная электрическая схема управления двумя барабанными зерносушил-ками, входящими в комплекс КЗС-20Б, показана на рисунке 8.7. Она состоит из цепей дис-танционного пуска и останова агрегатов, управления топкой, световой и звуковой сигнали-зации. Автоматами QF1 и QF2 и переключателем SA1 выбирают заданный вариант работы оборудования: работа только первой или второй зерносушилки или их совместная работа (положение переключателя SA1 будет соответственно в 1, 2 или 3). Перед пуском зерносу-шилки включают автоматы SA1 и SA2, подающие напряжение в схему управления, и кноп-кой SB2 включают магнитный пускатель КМ16. Блок-контакты КМ16:3 через реле KV3 включают предупредительный звуковой сигнал НА, который после пуска агрегатов отклю-чают кнопкой SB21 через реле KVL..KV3.

Рассмотрим работу технологической (см. рис. 8.6) и электрической (рис. 8.7) схем при пуске первой зерносушилки. Кнопками SB4 и SB6 включаются электродвигатели М1(мощность 10 кВт) вентилятора 6 сушильного барабана 4 и М2 (4 кВт) топки 1. От блок-контактов КМ2:3 срабатывает реле выдержки времени КТ1, которое через 150 с своим кон-тактом КТ1:1 включает трансформатор зажигания TV1 и электромагнитный клапан УА1 по-дачи топлива. При появлении пламени в топке срабатывает фотореле KV5, которое контак-тами KV5 включает реле KV4, Последнее становится на самоподпитку через свой контакт KV4 и отключает реле КТ1.

Если в течение 15 с в топке пламя при пуске не возникает, тореле КТ1 через 165 с после пуска шунтирует цепь R и этим вызывает срабатывание реле KV5 а затем реле KV4. Реле KV4 одним контактом отключает реле времени КТ1, а вторым контактом разрывает одну из двух цепей питания магнитного пускателя КМ2, Реле КТ1, расшунтируя цепь R, от-ключает фотореле KV5, а последнее разрывает цепь питания сначала KV4, а затем КМ2, и вентилятор топки выключается. Блок-контакты КМ2:3 снимают напряжение с автомата контроля пламени и включают через контакты реле KV1:2 звуковой сигнал НА. Аналогич-ным образом действует схема при погасании пламени в топке по любым причинам. Пов-торный пуск оператором возможен только после устранения причин погасания пламени.

При успешном пуске топки кнопками SB12 и SB14 включают магнитные пускатели КМ5 и КМ6 электродвигателей М5 (7,5 кВт) сушильного барабана 4 и М6 (5,5 кВт) венти-лятора 11 охладительной колонки 10.

Магнитные пускатели КМ 13... КМ 15 с помощью кнопок SB16...SB20 включают со-ответственно электроприводы двухпоточных норий: М13 — охладительных колонок, M14— разгрузки сушилок и М15— промежуточных норий. Мощность каждого электродви-гателя нории равна 2,2 кВт. Только после включения разгрузочной нории сушилок можно кнопкой SB8 включить электропривод М3 разгрузочного устройства 8 сушилки.

Аналогичным образом включаются и отключаются электродвигатели М7...М12 вто-рой зерносушилки. Электроприводом М4 разгрузочного устройства 16 охладительной ко-лонки 10 можно управлять вручную при помощи кнопок SB9 и SB10 или автоматически при помощи датчиков уровня зерна SL2 (переключатель SA2 во втором случае ставят в по-ложение 2). Нижний и верхний уровни зерна в охладительной колонке контролируются датчиками уровня SL1 и SL2. Если уровень зерна достигнет предельного нижнего значения, то размыкаются контакты SL1 и разгрузка охладительной колонки прекращается. Когда зерно достигает предельного верхнего уровня, то замыкаются контакты вначале SL1, а затем SL2 и начинается разгрузка колонки.

Зерносушилку останавливает оператор, поочередно отключая оборудование в после-довательности, обратной пуску, при помощи кнопок «Стоп» SB19...SB1. В экстренных слу-чаях одновременно все машины останавливают кнопкой SB или SB1.

|

Дата добавления: 2015-01-15; просмотров: 1059; Мы поможем в написании вашей работы!; Нарушение авторских прав |