КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Роторные и роторно-конвейерные линии.

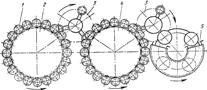

Авт-кая роторная линия-комплекс рабочих машин, трансп-х устр-в, приборов, объед-х единой системой авт-го упр-ния, в котором одновременно с обр-кой заг-ки перемещ-ся по дугам окр-тейсовместно с воздейст-ми на них орудиями. Наиболее распр-ны АРЛ для операций, выполняемых посредством прямолинейного рабочего движения (штамповка, вытяжка, прессование, сборка, контроль). АРЛ состоит из технол-х и трансп-х роторов, передающих заг-ки от одного технол-го ротора на другой (рис 5.5.1).

Техн-ий ротор представ-ет собой жесткую систему, на которой монтир-ся инстр-ые блоки, равномерно распол-ые вокруг общего вращ-го систему вала. Необх-ые рабочие движ-я инстр-ым блокам сообщаются испол-ми мех-ми или гидрав-ми органами. Трансп-ые роторы предст-ют собой барабаны или диски, оснащённые несущими органами. Они принимают, трансп-ют и передают предметы обр-ки. Чаще применяют трансп-ые роторы, имеющие одинаковую скорость, общую плоскость трансп-ия и одинаковую ориентацию предметов обр-ки. Для передачи м/у технолог. роторами с различными шагами или различным положениемпредметов обработки предназначенытранспор-е роторы, которые могут изменять угловую скорость и полож-е в простран-етранспортируемых предметов.

На автомат-их РЛ можно выполнять операции, значительно различ-ся по продолжительности (например, прессовые, контрол-е ,термич-е). АРЛ может одновременно обр-ть несколько различных заг-к. Такие многономенклат-е АРЛ применяют в сер. произ-ве.

Роторно – конвейерные линии:

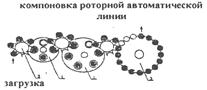

Недостатки роторных машин: 1). Заг-ка д.б. сориентирована относительно инсрумента. 2). Роторы должны осущ-ть на бол-их скоростях сборку предметов. 3). Трудность выполнения на роторе операций бол-ой длительности. 4). Мало места выделено на роторе для обслуж-я инструмента. 5). В роторах не удается создать в направлении транспор-ки поток предметов обработки. (рис 5.5.2.).

Инструмент-ый блок связан с ротором- это корень всех 5-ти нелостатков. Взамен предложены роторно-конвейрные линии.

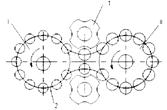

(1). РКЛ холодной объемной штамповки. (рис 5.5.3.). 1-ротор загрузки, 2 ротор штамповки, 3-натяжная звездочка, 4-ротор выталкиватель,5- ротор разгрузки, 6 ротор оьслуж-я инстр-та, 7-цепной транспортер.

С точки зрения недостатков роторных машин здесь:

1). Поместить на позицию в цепи заг-ку сложно, но после загрузки предмет больше не изменяет своего положения;

2) увеличение Vраб. будет связано с увел-ем скорости загрузки, дальше проблем не возникает;

3) в машине нет операций большой длитель-ти;

4) плотность потока предметов: на одном роторе обр-ка-загрузка, на др. роторе-выгрузка. Роторы проще. Можно делать несколько обслуж-х роторов.

(2). Роторно-конвеерная линия ЛСКА 1000 (линия сборки клапана аэрозольного, произв-тью 1000 шт/мин). Необх-мо, чтобы клапан был герметичен; его собирают на линии: три конвеера, 5 роторов + несколько звёздочек, 10 бункеров-линия (рис. 5.5.4).

1. 2, 3-цепной конвеер; 4, 5, 13- ротор; на 12 роторе произ-ся контроль герметичности клапана; 13-выгрузка.

Достоинства: - замена 200 человек; - увел-ие произ-ти (1000 шт/мин); - мощность 5 кВт; габариты 4,2(ширина)х1,3(высота)х1,7(длина) мм.

………………………

Компоновки роторных и роторно-конвеерных автоматических ли ни и. Области их эффективного применения.

Оборудование автоматических роторных линий состоит из технологических (рабочих) и транспортных роторов.

Технологический ротор - это металлореж. станок, в котором обработка деталей выполняется в процессе непрерывного транспортирования их совместно с инструментом.

Транспортный ротор, осуществляет транспортировку деталей между технологическими роторами, или осуществляет загрузку и выгрузку деталей в накопитель. В роторно-конвейерной линии исключен недостаток роторной линии-постоянная связь исполнительных органов машин с инструментами, он заменен временной связью. Инструменты монтируются в общих блоках и располагаются в замкнутом конвейере, выполненном обычно в виде втулочно-роликовой цепи и огибающей обслуживающие роторы. Компоновки роторных н роторно-конвейерных автоматических линий зависят от технологии изготовления детали, от класса операции детали и могут включать рабочие роторы для выполнения операций 1-4 класса, роторы для выполнения термохимических операций, контрольно-измерительные роторы и др. компоновка роторной автоматической линии…….

На ряс. 20.3 показана схема автоматической роторной линии, на которой достигнуто полное совмещение времени обработки и транспортирования деталей. На таких линиях инструмент и за- готовка в процессе обработки одновременно двигаются и вращаются вокруг центральной оси. Заготовка на ходу передается с рабочих (2, 4) на транспортные (5) роторы.

Группа станков автоматической роторной линии показана на рис. 20.4. Необходимое вращение инструменту, заготовке, рабочему и транспортному роторам сообщается от электродвигателя >,ерез систему зубчатых, червячных или других видов передач. Поступательное движение инструмент или заготовка получает либо от соответствующих копиров, либо от гидросистемы.

Рис 20.3. Схема автоматической роторной линии:1 — рабочие шпиндели, 2 — ротор сверления; 3 — транспортный ротор, 4 — ротор развертывания; 5 — ротор закалки

1-технологический ротор, 2-транспортный ротор З-накопитель

I-ротор несущий рабочие органы А П-ротор несущий рабочие органы Б

1-звездочки

2-транспортный конвейер

.Рис. 20.4. Группа станков автоматической роторной линии:1 — роторный станок; 2 — путь, проходимый обрабатываемой заготовкой по станкам и конвейерам линии; 3 — клещи (захваты) конвейерного ротора для захвата детали; 4 — конвейерный ротор для перемещения обрабатываемых заготовок; 5 — блок инструмента; f — копир для продольного перемещения инструмента………………………..

Области эффективного применения.

Роторные линии применяются в массовом и крупносерийном производствах, где требуется высокая производительность для деталей сравнительно простой формы, т.к. на них исключена многосторонняя и многопроходная обработка в пределах одного ротора. Эффективность функционирования роторной линии зависит от надежности ее механизмов. Установлено, что до 90% от общего числа отказов составляют отказы инструмента и на их устранение затрачивается до 85% времени восстановительных работ, что ограничивает применение роторных линий в механообработке

Роторно-конвейерная схема обеспечивает минимально необходимое число органов каждого типа, отнесенное к единице инструмента и к единице производительности, и, следовательно, соответственное уменьшение стоимости машины

Поэтому в роторно-конвейерных машинах предельная производительность, ограничиваемая технически осуществимыми размерами обслуживающих роторов, будет более высокой Уменьшение диаметральных размеров обслуживающих роторов обеспечивает соответственно лучшее использование площади их поперечного сечения, т.е. меньшую удельную их стоимость на единицу инструмента и производительности. Роторно-конвейерная схема дает возможность широкого применения линий в условиях не массового производства.

4.5. Причины повышенной точности обработки деталей на станках с ЧПУ.

Обработка заготовок на станках с ПУ обеспечивает высокую степень

автоматизации и широкую универсальность выполняемой обработки, требует

меньших затрат времени на перестройку станка с одной операции на другую.

Значительно облегчается перевод производства на новую продукцию, т.к нет

необходимости конструирования и изготовления сложных приспособлений и

устройств.

При использовании станков с ЧПУ повышается точность обработки вследствие

исключения влияния ошибок, вызванных недостаточной квалификаций рабочих.

Особенно эффективно использование станков при обработке сложных деталей со

сложными ступенчатыми или криволинейными контурами.

Системы управления программными станками выполняются дискретными, смешанными

и непрерывными. Системы автоматического регулирования обеспечивают высокую

точность обработки.

В системе автоматического регулирования параметров обрабатываемой детали блок

управления имеет два измерительных суппорта, снабженных датчиками вариации

функции профиля, и один силовой, который имеет приводы поступательных

движений и возвратно-поступательных перемещений. Система снабжена фильтрами,

блоками задержки, сумматором, преобразователем управления возвратно-

поступательным приводом.

Для одновременного автоматического увеличения точности продольного сечения

система снабжена согласующим элементом, суммирующим устройством.

Применение систем автоматического управления процессом резания позволяет

значительно увеличить точность обработки. Это достигается за счет компенсации

влияния на точность не только силовых упругих деформаций, но и износа

инструмента, увеличения производительности, обработки путем поддержания

оптимальной скорости износа инструмента, расширения диапазона регулирования

скорости резания, в котором точность работы не снижается.

4.6. Современные режущие инструменты и методы выбора режимов резания.

Синтетические- сверхтвердые материалы обладают высокой твердостью, износостойкостью, низким коэф-м трения. Их подразделяют на материалы с основой в виде кубического нитрида бора и материалы на основе алмазов. Синтетический алмаз получают из графита при высоких давлениях и темпер-х , полученные кристаллы дробят в порошок, кот-ы используют для получения алмазнообразивногоинстр-та (кругов, брусков и т.д). Алмаз обладает высокой степенью жесткости, высокой теплопроводностью и теплоемкостью, малым коэф-ом теплового расширения.Он применяется для обра-ки твердых сплавов. Алмаз-ые резцы применяют в качестве чистового и отделочного инструмента при обраб-е цветных металлов, сплавов и неметал-их матерьялов. Алмазы используют для правки шлиф-ых и алмазных кругов высокая хрупкость.

Более перспективным являются материалы на основе кубического нитрида бора (КНБ), которые по твердости приближаются к алмазу,. Но имеют более высокую теплостойкость. КНБ –это хим-ое соединение из бора и азота. Получаются при мен-их давлениях и темп-хтакие материалы на основе КНБ как :эльбор, гексанит, композит. Их применяют для получистовой, чистовой, отделлочной обр-ки закаленных сталей, твердых сплавов, чугунов. Порошки исп-ют для изготов-я абраз-о инструм-та. В последнее время к синтетическим сверхтерд-м матерьялам относятся матер-ы, содержащие композиции Si-Al-O-N в основе которых – нитрид кремния Si3N4.

Внедрение инстр-ов из сверхтвердых матерьяловпозволяет исключать микротрещены, улутшать качество пов-ти,повысит производительность в 1,5-4 разаза счет увеличения скорости резания. Инструмент-е стали:-Углеродистые: У7-У8- инструм-т, работающий при ударных нагрузках. У10-У13-при статистических нагрузках (напильники); -Легированные: выдерживают нагрев до 250-500°С (хромокремнистая 9ХС,хромовольфрамовая ХВ5); -Быстрорежущие: содержат 6-19% вольфрама и 3-4,6% хрома, выдерживают нагрев до 600°С. Р9-использ-ся приобр-ке кострукционных углеродистых сталей, но она плохо поддается шлиф-ю. Р112 и Р6М5-использ-ся для изготовления сверл, метчиков. Р9К5-Р9К10- использ-ся для изготов-я инсрум-ов, раб-их на повышенных скоростях резания; -Конструкционные- исп-ся для изгот-я державок, хвостовиков деталей крепления составного и сборного реж-го ин-та.; Твердосплавные марки

-Вольфрамовые (ВК2, ВК3М, ВК6 ит.д)-более вязкие и мене хрупкие,поэтому применяют для обраб-ки чугуна, при наличии ударных нагрузок,для обр-ки цветных металлов и сплавов; -Титановольфрамовые Т5К10,. Т15К6, Т30К4)-твердые износостойкие, но менее вязкие,меньше коэф-овтрения, использ-ся при обр-ке незакаленных сталей.

1.Инструментальные углеродистые и легированные стали. Из углеродистых сталей изготовляют метчики, плашки, развёртки н др. режущий инструмент, работающий с малыми скоростями резания. Легированные инструментальные стали обладают повышснной вязкостью в закалённом состоянии, более глубокой прокаливаемостью, меньшей склонностью к деформациям и трениям. При закалке широко применяют 9ХС, X, 11Х, ХВГ(режущий инструмент, резьбовые калибры, (пуансоны, матрицы и т, д.)

2. Быстрорежущие стали. Их режущие свойства определяются объемом основных карбндообразующих элементов - Вольфрама, Молибдена, Ванадия - и легирующих элементов - Кобальта, Азота. Хорошо сохраняют твёрдость при многократном нагреве и особенно эффективны при обработке сталей с пределом прочности σВ=900-1000МПа и чугунов с твёрдостью НВ 270-280. Применяется для чистовых и получистовых инструментов (фасонные резцы, развёртки, протяжки, фрезы) при обработке нелегированных и легированных конструкционных ст. 3.Твёрдые (металлокирамнческие) сплавы. Получают методом Порошковой металлургии. Содержат смесь зёрен карбидов, нитридов, карбонитридов, тугоплавких металлов в связывающих материалах. Стандартные марки твёрдых сплавов выполнены на основе карбидов Вольфрама WC, Титана TiC, Тантала ТаС, Кобальта Со в составе твёрдых сплавов является цементирующей связкой.

Стандартом ИСО выделены 3 группы применяемости твердосплавного режущего инструмента: Р- для обработки материалов, дающих сливную стружку; К- для мат., дающих стружку надлома, М- для обработки материалов универсальными твёрдыми сплавами.

Твёрдые сплавы обычно изготовляются в виде пластин путём спекания при t= 150Q*C в электропечах. Основное преимущество инструмента, оснащенного пластиной из твёрдого сплава — его режущие I свойства не уменьшаются при t нагрева до 800- I 900°С. Поэтому' такие инструменты применяют для обработки твёрдых металлов, включая закалённые стали, и неметаллических труднообрабатываемых материалов. (-)- их хрупкость.

Трёхкарбидныс сплавы, содержащие карбиды Вольфрама, Титана и Тантала отличаются повышенной юносостойкостью, прочностью и вязкостью. Их применяют при обработке труднообрабатываемых сталей аустенитного класса Для обработки жаропрочных сплавов на никелевой основе и титановых сплавов применяют пластины из твердого сплава группы ВК. не содержащих в своей основе титана. 4. Минералокирамичсские материалы.

Обладают высокой твёрдостью, теплостойкостью, износостойкостью и неокислясмостью Однако минералокирамика уступает металлокирамическим сплавам по теплопроводности и пределу прочности на изгиб. Свойства: Хорошо сопротивляется истиранию и износу, обеспечивает высокую размерную стойкость режущего инструмента. Минерало-кирамичкский инструмент имеет незначительную склонность к схватыванию с обрабатываемым материалом, что особенно ценно при обработке жаропрочных сплавов. Недостаток минералокирамики-повышенная хрупкость. Поэтому наибольшее распространение он получил, при чистовом н получистовом точении чугуна, цветных металлов на основе меди, конструкционных легированных (в т. ч. закалённых сталей, жаропрочных никелевых сплавов).

5. Синтетические сверхтвёрдые материалы ( СТМ ). : СТМ обладают высокой твёрдостью, износостойкостью, низким коэффициентом трения и высокими режущими свойствами. А материалы. созданные на основе Кубического Нитрида Бора (КНБ) - инертностью к железу В настоящее время промышленность выпускает 2 группы СТМ на основе: нитрида бора-композиты; углерода- поликристаллические алмазы АСПК(карбанадо), АСБ(баллас), СКМ и др. Эти 2 группы имеют не вязанные друг с другом области применения-омпозиты практически инертны к чёрным металлам, а алмазы проявляют по отношению к !им значительную активность, особенно при высоких 1 и давлениях в зоне резания. Инструмент из композита применяют в основном ця обработки чугунов и сталей (в т.ч.акалённых), а инструмент из синтетических алмазов - для обработки цветных металлов и плавов, и металлических материалов.

Каждая фирма-производитель режущего инструмента использует свои ноу-хау для создания новых современных инструментов, обладающих особыми свойствами. Приведем примеры инструментальных материалов, которые использует Sandvik для пластин для точения для различных обрабатываемых материалов:

Буквенное обозначение инструментальных материалов:

Твердые сплавы: HW Твердые сплавы без покрытия,содержащие в основном карбиды вольфрама (WC).

HT Безвольфрамовые твердые сплавы без покрытия (керметы), содержащие в основном карбиды (TIC) или нитриды (TIN) титана или и те, и другие вместе.

HC Вышеперечисленные твердые сплавы, но с покрытием.

Минералокерамика:

CA Окисная керамика, состоящая из окиси алюминия (Al2O3).

CM Смешанная керамика на основе окиси алюминия (Al2O3), но содержащая также другие элементы.

CN Нитридная керамика, содержащая в основном нитриды кремния (Si3N4).

CC Вышеперечисленные керамические материалы, но с покрытием.

Алмаз:

DP Поликристаллический алмаз1)

Нитриды бора:

BN Поликристаллический нитрид

Бора (сверхтвёрдый режущий материал).

Для обработки низколегированной стали:

CT5015 (HT) – P10 (P01-P20)

Непокрытый кермет с исключительной стойкостью к образованию нароста и устойчивостью к пластической деформации. Новая связка обеспечивает повышенную прочность. Для чистовой и получистовой обработки углеродистых и легированных сталей, когда качество обработанной поверхности и / или низкие силы резания имеют решающее значение. fnx x ap < 0.35 мм2.

GC1525 (HC) – P15 (P05-P25)

Кермет с покрытием РVD. Очень высокая износостойкость и прочность режущей кромки. Для чистовой и получистовой обработки низкоуглеродистых или малолегированных сталей. Используется, когда требуется обеспечить высокое качество обработанной поверхности при средних и высоких скоростях резания. fn x ap < 0.35 мм2.

4.7. Экономическая эффективность станков с ЧПУ.

Применение станков с ЧПУ становится одним из главных направлений автоматизации серийного производства. Быстро растет выпуск станков с ЧПУ, совершенствуются их конструкции,

системы управления. За девятую пятилетку в нашей стране выпуск станков g программным управлением увеличился более чем в 3, 5 раза.

При хорошей организации производства станки с ЧПУ дают в короткие сроки большой экономический эффект.

1. Облегчается подготовка производства новых изделий, сокращается подготовительно-заключительное время, не требуется проектирование и изготовление сложных станочных приспособлений, предназначенных только для конкретной заготовки, сверлильных и расточных кондукторов, копиров, шаблонов и т. д.

Подготовку новых программ при наличии на заводе группы квалифицированных технологов и программистов (бюро программного управления) выполняют быстро и оперативно, особенно тогда, когда для ускорения подготовки программ применяют электронно-вычислительные машины (ЭВМ).

2. Повышается качество выпускаемой продукции. Обработка заготовок ведется по автоматическому циклу, точность заданных перемещений не зависит от квалификации рабочего (в связи с этим станки с ЧПУ могут обслуживать рабочие невысокой квалификации), но наладчики таких станков должны иметь очень высокую квалификацию.

На многооперационных станках возможна обработка всех или большинства поверхностей заготовки за один установ, вследствие чего исключена погрешность установки.

3. Повышается производительность труда за счет сокращения машинного и вспомогательного времени.

Машинное время сокращается путем автоматической установки оптимальных режимов резания, а в самонастраивающихся системах с ЧПУ — путем автоматического регулирования режима работы станка, обеспечивающего максимальную его загрузку по мощности.

Вспомогательное время сокращается при уменьшении числа перестановок, необходимых для полной обработки заготовки. Если станок оборудован двухпозиционным столом или двумя за-грузочпо-разгрузочными позициями, время на установку и закрепление заготовки полностью перекрывается машинным временем.

При координатной обработке время на установку координат сокращается по сравнению с установкой вручную в среднем в 3 раза. Холостые перемещения частей станка выполняются со скоростями до 10 м/мин, при необходимости по двум координатам одновременно.

Сокращается время, связанное со сменой инструментов (на станках с автоматической сменой), время на установку и изменение режимов работы станка.

4. Улучшается использование станка во времени. Машинное время в общем времени эксплуатации для фрезерных станков достигает 50—90%, тогда как для обычных станков в мелкосерийном производстве оно обычно не превышает 30%. При обработке заготовок, требующих небольших затрат машинного времени, на станок устанавливают одновременно несколько различных заготовок и обрабатывают их по специально подготовленной общей программе.

Увеличение времени работы станка без вмешательства рабочего создает благоприятные условия для многостаночного обслуживания. Один станок с ЧПУ заменяет три — пять обычных станков, а многооперационный станок — до восьми станков. Эффект тем больше, чем сложнее изготовляемые детали.

На многих заводах уже имеются целые участки из станков с ЧПУ и многооперационных станков. Управление станками, а в ряде случаев также подъемно-транспортным и другим оборудованием на таком участке выполняется с использованием единой ЭВМ.

Благодаря этому обеспечивается наиболее полное и эффективное использование технологического оборудования с ЧПУ.

Часть 5. Выбор и проектирование технологической оснастки.

Дата добавления: 2015-04-18; просмотров: 668; Мы поможем в написании вашей работы!; Нарушение авторских прав |