КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Теоретические основы и классификация методов зимнего бетонирования

В естественных условиях выдерживания прочность бетона при температуре воздуха от +5 до +25 на 28 сутки практически стабилизируется. При отрицательных температурахв воде затворения появляются микроскопические образования льда, увеличивающие ее объем примерно на 9%. Возникающие при этом силы внутреннего давления разрушают еще неокрепшую кристаллическую структуру цементного камня (явление физической деструкции). Нарушенная структура после оттаивания бетона и твердения в нормальных условиях уже не восстанавливается, и поэтому конечная прочность бетона снижается на 15—20%. Кроме того, при раннем замораживании вокруг крупного заполнителя и арматуры образуется пленка, которая при оттаивании уменьшает силы сцепления и, следовательно, нарушает монолитность железобетона.

Критической называется прочность бетона, при которой замораживание уже не опасно и замороженный бетон после оттаивания и твердения в нормальных температурных условиях набирает проектную прочность. Прочность бетона к моменту замораживания должна быть не менее 5 МПа (для бетона марки не ниже 100) и не менее 50 % проектной мощности.

В зависимости от источников энергии, характера конструкции и требуемых сроков ее готовности применяют различные методы выдерживания бетона.

1. Выдерживание в искусственных укрытиях (тепляках), где калориферами или другими отопительными приборами поддерживается температура, необходимая для нормального твердения бетона. Этот метод используется лишь при особой необходимости, например при возведении в зимних условиях железобетонных скульптурных сооружений, сложных отдельно стоящих фундаментов и т. д.

2. Выдерживание «методом термоса». Сущность его состоит в том, что бетон, имеющий температуру 15—20°С, укладывается в утепленную опалубку. За счет начальной температуры бетонной смеси, которая достигается подогревом составляющих, и тепла, выделяемого в процессе гидратации, бетон набирает заданную прочность до того момента, когда в какой-либо части забетонированной конструкции температура упадет до 0 °С.

Таким образом, количество теплоты, внесенной в бетон и выделенной при экзотермической реакции, должно быть сбалансировано с ее расходом (теплопотерями) при остывании. Время, необходимое для достижения заданной прочности (обычно критической), устанавливается расчетом, в котором учитываются температура наружного воздуха, начальная и средняя температура бетона, расход цемента на 1 м3 бетона и тепловыделение в нем, а также общее термическое сопротивление опалубки и теплоизоляции.

Применение метода термоса оправдано для массивных конструкций с модулем поверхности до 6 Модулем поверхности называется отношение площади охлаждаемых поверхностей к объему прогреваемой конструкции.). Он может оказаться достаточно эффективным и для конструкций с большим модулем поверхности. Однако в этом случае необходим предварительный электроразогрев бетонной смеси непосредственно в бункерах перед укладкой в опалубку. При этом бетонная смесь форсированно разогревается в течение 5—15 мин до 70—80°С (рис. 7.38).

Дляконструкций с модулем поверхности более 6—10 широко используются изотермические методы прогрева с помощью электрическоготока. Методы электротермообработки можно разделить на три группы: электродный прогрев, индукционный прогрев и электрообогрев с применением различных электронагревательных устройств.

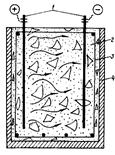

Электродный прогрев бетонных и железобетонных конструкций основан на превращении электрической энергии в тепловую при прохождении тока напряжением (50—100 В) через свежеуложенный бетон, который с помощью электродов включается в электрическую цепь (рис. 7.39). В отдельных случаях при прогреве малоармированных конструкций может быть разрешен бестрансформаторный прогрев током напряжением 120—220 В. Электрический прогрев обычно осуществляется по трехступенчатому режиму (рис. 7.40): 1) подъем температуры до расчетной с интенсивностью до 10—15°С в час. Интенсивность подъема температуры зависит от вида цемента и модуля поверхности конструкции; 2) изотермический прогрев бетона (при постоянной температуре) до момента достижения заданной прочности. Так как при прогреве электрическое сопротивление бетона возрастает, то, для того чтобы сохранить постоянной силу тока и, следовательно, температуру, нужно периодически повышать напряжение (ступенчатый прогрев); 3) отключение электрического тока и остывание бетона до0 °С.Для экономии энергии может быть использован так называемый комбинированный режим прогрева: подъем температуры до расчетной, отключение источника тока и медленное остывание бетона» уложенного в утепленную опалубку. При этом остывание бетона происходит в «термосном режиме», т. е. за счет остаточного тепла происходит некоторое увеличение прочности бетона.

Электродный прогрев бетонных и железобетонных конструкций основан на превращении электрической энергии в тепловую при прохождении тока напряжением (50—100 В) через свежеуложенный бетон, который с помощью электродов включается в электрическую цепь (рис. 7.39). В отдельных случаях при прогреве малоармированных конструкций может быть разрешен бестрансформаторный прогрев током напряжением 120—220 В. Электрический прогрев обычно осуществляется по трехступенчатому режиму (рис. 7.40): 1) подъем температуры до расчетной с интенсивностью до 10—15°С в час. Интенсивность подъема температуры зависит от вида цемента и модуля поверхности конструкции; 2) изотермический прогрев бетона (при постоянной температуре) до момента достижения заданной прочности. Так как при прогреве электрическое сопротивление бетона возрастает, то, для того чтобы сохранить постоянной силу тока и, следовательно, температуру, нужно периодически повышать напряжение (ступенчатый прогрев); 3) отключение электрического тока и остывание бетона до0 °С.Для экономии энергии может быть использован так называемый комбинированный режим прогрева: подъем температуры до расчетной, отключение источника тока и медленное остывание бетона» уложенного в утепленную опалубку. При этом остывание бетона происходит в «термосном режиме», т. е. за счет остаточного тепла происходит некоторое увеличение прочности бетона.

По способу расположения в прогреваемой конструкции различают электроды внутренние (стержневые, струнные) и поверхностные (нашивные, плавающие).

Стержневые электроды изготавливают из 6—10-миллиметровой арматурной стали и применяют для прогрева фундаментов, балок,

прогонов, колонн, монолитных участков узлов пересечений сборных конструкций массивных плит и других конструкций. При электропрогреве обычно установка электрооборудования

Струнные электроды из арматурной стали диаметром 6-16 мм используются в основном для прогрева колонн и слабоармированнйых тонкостенных конструкций. Расстояние между одиночными электродами при напряжении до 65 В принимается не менее 20—25, при более высоких напряжениях — 30-40 см. Допустимые расстояния между электродами и арматурой в зависимостиот напряжения в начале прогрева составляют от 5 (при напряжении 50 В) до 50 см (при напряжении 220 В).

Нашивные электроды через 10—20 см «нашивают» на плоскость опалубки, соприкасающуюся с бетоном, а концы выводят наружу.

Плавающие электроды используют для прогрева верхних поверхностей бетонных и железобетонных конструкций. Их втапливают на 2-3 см в свежеуложенный бетон.

Электрообогрев осуществляется с помощью электрических отражательных печей, цилиндрических обогревателей и др. Могут также применяться греющие опалубки (для прогрева стыковых соединений, заделок, плит), которые обычно выполняются в виде стальных унифицированных металлических щитов с проложенным в их толще греющим кабелем толщиной 4,5 мм.

Прогрев инфарктным излучением используется для монолитных заделок стыков сложной конфигурации, густоармированных стыков старого бетона с вновь укладываемым, тонкостенных сооружений, возводимых в скользящей опалубке, т. е. когда применение контактных методов прогрева затруднено. Генератор в виде электроспирали помещается в металлический рефлектор на расстоянии 5-8 см от отражающей поверхности. Продолжительность для нагрева до температуры 70-80 °С — 15 ч, из которых около 5 ч приходится на изотермический прогрев. Расход электроэнергии на 1 м3 прогреваемого бетона составляет в зависимости от вида конструкции от 50 до 140 кВт-ч.

Индукционный прогрев (в электромагнитном поле) целесообразен для монолитных заделок стыков сложной конфигурации, густоармированных стыков конструкций линейного типа (балки, ригели, трубы, колонны), особенно колонн с жесткой арматурой (рис. 7.43). Вокруг прогреваемого железобетонного элемента устраивают обмотку-индуктор из изолированного провода и включают ее в сеть. Под воздействием переменного электромагнитного поля за счет перемагничивания и вихревых токов металлическая опалубка и арматура, выполняющие роль сердечника соленоида, нагреваются и передают тепло бетону. За счет генерации тепла в прогреваемом железобетонном элементе создаются благоприятные условия для твердения бетона.

Индукционный прогрев (в электромагнитном поле) целесообразен для монолитных заделок стыков сложной конфигурации, густоармированных стыков конструкций линейного типа (балки, ригели, трубы, колонны), особенно колонн с жесткой арматурой (рис. 7.43). Вокруг прогреваемого железобетонного элемента устраивают обмотку-индуктор из изолированного провода и включают ее в сеть. Под воздействием переменного электромагнитного поля за счет перемагничивания и вихревых токов металлическая опалубка и арматура, выполняющие роль сердечника соленоида, нагреваются и передают тепло бетону. За счет генерации тепла в прогреваемом железобетонном элементе создаются благоприятные условия для твердения бетона.

Паровой прогрев бетона обеспечивает «мягкий» режим выдерживания с наиболее благоприятными тепловлаж-ностными условиями для твердения бетона. Однако этот вид прогрева требует большого расхода пара (от 0,5 до 2 т на 1 м3 бетона), а также устройства паровых Ч рубашек, прокладки трубопроводов и т. д. Максимальная температура не должна превышать 70-80°С при применении портландцемента и 60-70°С—шлако-портландцемента и пуццоланового портландцемента. Наиболее эффективно пропаривание конструкций (с модулем поверхности больше 8-10) с относительно большой площадью поверхности обогрева. Существуют следующие способы паропрогрева: а) прогрев в паровой бане, при  котором открытый пар подают в огражденное пространство, где находится прогреваемое сооружение. Так как этот способ требует повышенного расхода па

котором открытый пар подают в огражденное пространство, где находится прогреваемое сооружение. Так как этот способ требует повышенного расхода па

ра, его применение ограничено. Он может оказаться целесообразным для фундаментов, расположенных в отдельных укрытых котлованах (при наличии дренирующих грунтов), перекрытий небольших помещений и т. д.; б) прогрев в рубашке, когда пар подается в замкнутое пространство, образованное вокруг прогреваемой конструкции паропроницаемым ограждением. Ограждение должно отстоять от опалубки на 15 см и быть паронепроницаемым, для чего устраивают пароизоляцию из толя. Прогрев в паровой рубашке эффективен для конструкций с большой площадью поверхностей, например для монолитных ребристых перекрытий.

Ускорители твердения — это химические добавки, которые обеспечивают достижение бетоном критической прочности до замерзания. Они вводятся в бетонную смесь в дозах, составляющих 0,5— 3 % от массы цемента. Применение химических добавок при электрическом прогреве бетона не допускается.

Ускорители твердения — это химические добавки, которые обеспечивают достижение бетоном критической прочности до замерзания. Они вводятся в бетонную смесь в дозах, составляющих 0,5— 3 % от массы цемента. Применение химических добавок при электрическом прогреве бетона не допускается.

Противоморозные добавки (3—5 % от массы цемента) — это химические соединения, снижающие точку замерзания жидкой фа

зы бетонной смеси. При бетонировании армированных конструкций чаще всего применяют поташ (КдСОз) и нитрит натрия (NaNOz), которые не вызывают коррозии арматуры и не образуют высолов на поверхности бетона. Поэтому они могут использоваться при прогреве скульптурных сооружений и декоративных деталей.

Применение бетонов с противоморозными добавками не допускается в конструкциях, подвергающихся динамическим нагрузкам, тепловым воздействиям свыше 60 °С, соприкасающихся с агрессивной средой, содержащей примеси кислот, щелочей и сульфатов. Не допускается применение солевых добавок для конструкций, расположенных на расстоянии менее 100 м от источников тока высокого напряжения.

Применение бетонов с противоморозными добавками не допускается в конструкциях, подвергающихся динамическим нагрузкам, тепловым воздействиям свыше 60 °С, соприкасающихся с агрессивной средой, содержащей примеси кислот, щелочей и сульфатов. Не допускается применение солевых добавок для конструкций, расположенных на расстоянии менее 100 м от источников тока высокого напряжения.

Дата добавления: 2015-04-18; просмотров: 314; Мы поможем в написании вашей работы!; Нарушение авторских прав |