КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Теоретические основы приготовления белого, инвертного сиропов и колера.

Приготовление белого сахарного сиропа

Белый сахарный сироп готовят двумя способами: горячим и холодным. На предприятиях распространен горячий способ, применяя который можно получить стерильным готовый сахарный сироп.

Схема производства сахарного сиропа горячим способом следующая: растворение сахара в воде → кипячение раствора сахара → фильтрация горячего сиропа → охлаждение готового сахарного сиропа.

Для приготовления сахарного сиропа горячим способомв хорошо вымытый сироповарочный котел наливают заданное количество воды и нагревают ее до кипения. Затем при непрерывном перемешивании засыпают отвешенное количество сахара. При отсутствии механической мешалки в котле сахар задают в воду температурой 40 – 50 °С. Дальнейшее подогревание раствора сахара в аппарате проводят медленно при непрерывном перемешивании с таким расчетом, чтобы сахар растворился до начала кипения. При этом помнят, что чем ниже температура растворения сахара, тем светлее будет сироп. При высоких температурах часть кристаллов нерастворившейся сахарозы, попадая на стенки сильно нагретого аппарата, плавится, образуя карамели, что придает сиропу желтый оттенок и небольшую горечь во вкусе.

После растворения сахара сироп кипятят при перемешивании не менее 25 – 30 мин, при этом удаляют пену и посторонние примеси, всплывающие на поверхность сиропа. Указанная продолжительность кипячения обусловлена необходимостью уничтожить слизеобразующие бактерии. Если кипятить дольше, произойдет частичное разложение сахара (карамелизация) и, как следствие, пожелтение сиропа.

Через 30 мин кипячения проверяют концентрацию готового сиропа с помощью сахарометра или рефрактометра. Кроме того, можно судить о готовности сахарного сиропа по температуре его кипения, которая зависит от концентрации сахара в растворе.

Готовым считают сахарный сироп с массовой долей сухих веществ 60 – 65 %.

Для того чтобы удалить механические примеси, горячий готовый сахарный сироп пропускают через сетчатый или рамный фильтр. На небольших предприятиях для фильтрации сиропа используют мешочный фильтр (фланелевый, суконный, из капронового полотна и др.).

Во избежание загрязнения сиропа микроорганизмами и потерь ароматических веществ в процессе последующего купажирования горячий отфильтрованный сироп охлаждают до 10– 20 °С. Для этого используют теплообменники различных конструкций – противоточные кожухотрубные или змеевиковые, пластинчатые, сборники с рубашкой или змеевиками для хладагента.

При варке сахарного сиропа холодным способомсахар растворяют при температуре 60 – 70 °С, затем фильтруют и охлаждают сироп. Готовый сахарный сироп направляют в закрытые эмалированные или алюминиевые сборники.

Прогрессивным направлением в производстве безалкогольных напитков является применение жидкого сахара. Его используют как сахарный сироп, поскольку он содержит не ниже 64 % мас. сухих веществ. Такой сироп поступает на предприятия в цистернах, из которых его перекачивают через фильтр-ловушку и передают через противоточный теплообменник в сборники готовых сиропов.

Для приготовления сахарного сиропа могут быть использованы: производственный брак; промывная вода; пена, собранная при варке; остатки сахара из мешков, растворенные в воде, и др. Однако без предварительной обработки такие растворы ухудшают качество сахарного сиропа. Когда вместо воды для приготовления сахарного сиропа используют производственный брак, имеющий кислотность до 1 см3 раствора гидроксида натрия концентрацией 1 моль/дм3 на 100 см3 брака, то его готовят по общепринятой технологии. Если брак имеет кислотность 2 см3раствора гидроокиси натрия концентрацией 1 моль/дм3 на 100 см3, предусматривают сокращение продолжительности выдержки сиропа при 70 °С до I ч. При кислотности 2,5 см3 раствора гидроокиси натрия концентрацией 1 моль/дм3 на 100 см3 брака исключают выдержку сиропа, кислотностью более 2,5 см3 гидроокиси натрия концентрацией 1 моль/дм3 сироп разводят водой, а затем фильтруют и направляют в производство.

При использовании остатков сахара из мешков и пены, удаленной при варке сиропов, их вначале собирают в отдельную емкость, растворяют в воде в соотношении 1:3, а затем фильтруют.

Сахарный сироп можно приготовить непрерывным способом, применяя непрерывнодействующий растворитель, куда дозируют подогретую воду, сахар и лимонную кислоту.

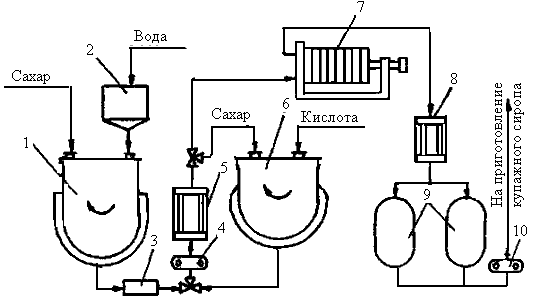

Технологическая схема производства сахарного сиропа непрерывным способом:

1 – бункер;2 – дозатор сахарного песка; 3 – дозатор-подогреватель воды; 4 – дозатор лимонной кислоты;

5 – непрерывнодейсгвующий растворитель сахара; 6 – фильтр-ловушка; 7 – насос; 8 – теплообменник; 9 – сборник для хранения сиропа.

Этот растворитель сахара имеет рубашку для нагрева и кипячения сиропа, а также мешалку. В растворителе наряду с полным растворением сахара происходят инверсия сахарозы с образованием инвертного сахара и кипячение сиропа в течение 30 мин. При этом образующийся водяной пар удаляют с помощью вентилятора. Затем горячий сироп пропускают через ловушку и, отфильтровав его, передают в промежуточный сборник, откуда насосом направляют через противоточный теплообменник в сборник.

Достоинства непрерывного способа:

1. можно интенсифицировать процесс;

2. сократить потери сахара;

3. улучшить санитарное состояние производства.

Готовый сахарный сироп должен быть бесцветным, прозрачным, без постороннего запаха и привкуса. Содержание сухих веществ в сахарном сиропе должно быть 60 – 65 г в 100 г сиропа.

Приготовление белого инвертного сиропа

Смесь равных количеств глюкозы и фруктозы, получающаяся в процессе гидролиза сахарозы при нагревании со слабыми органическими кислотами, называется инвертным сахаром.

Теоретически при 100%-ной инверсии молекула сахарозы, присоединяя молекулу воды, распадается на глюкозу и фруктозу по уравнению

Из уравнения реакции видно, что суммарная молекулярная масса глюкозы и фруктозы увеличивается на величину молекулярной массы воды. Отсюда массовая доля сухих веществ в сиропе при полной инверсии увеличивается на величину отношения суммы молекулярной массы глюкозы и фруктозы к молекулярной массе сахарозы, а именно: 360,312 : 342,296 = 1,0526 г, или 5,26 %.

Количество образующегося инвертного сахара зависит от условий проведения инверсии. Глубокая инверсия происходит при температуре кипения сахарного сиропа с кислотой, частичная – при более низкой температуре.

Проводить глубокую инверсию, т. е. образование инвертного сахара в количестве более 55 %, при изготовлении сиропов не разрешено, поскольку при температуре кипения сиропа с кислотой разлагается образовавшаяся фруктоза до токсичного оксиметилфурфурола. Разрешена только частичная инверсия сахарозы с получением инвертного сахара не более 55 % от общего количества и содержанием оксиметилфурфурола в небольших количествах – до 0,1 мг/л.

Инвертный сахарный сироп готовят следующим образом.

Технологическая схема приготовления инвертного сиропа:

1 – сироповарочный котел; 2 – мерник; 3 – фильтр-ловушка; 4, 10 – насосы; 5 – теплообменник; 6 – котел для инверсии сахарозы;

7 – фильтр; 8 – охладитель; 9 – сборники инвертного сиропа.

В сироповарочный котел 1 наливают заданное количество воды, нагревают до кипения и загружают необходимое количество сахара. После кипячения в течение 30 мин сахарный сироп с содержанием сухих веществ 65 – 70 % пропускают через фильтр-ловушку 3 и охлаждают до 70 °С. Инверсию сахарозы производят в емкостях 6, снабженных мешалками и покрытых снаружи теплоизоляционным слоем. В случае отсутствия емкостей с мешалками перемешивание осуществляют методом рецеркуляции через насос. После охлаждения в сахарный сироп вносят 50 %-ный водный раствор лимонной кислоты, смесь тщательно перемешивают и выдерживают при 70 °С в течение 2 ч, периодически перемешивая. При продолжительном охлаждении инвертного сиропа (5 ч и более) его выдержка при 70 °С сокращается до 1,5 ч. За 10 мин до окончания инверсии в сироп вносят активный уголь (0,1 % от массы сахара). Смесь выдерживают 10 мин, затем фильтруют, охлаждают до 20 °С и передают в сборники 9 для хранения. В готовом сахарном сиропе контролируют содержание сухих веществ и инвертного сахара, а также органолептические показатели.

Проведя частичную инверсию сахарозы при изготовлении сиропов, можно создавать напитки с более мягким и приятным вкусом, снижать расход сахара при производстве безалкогольных напитков. После фильтрования и охлаждения готовый сахарный сироп подают насосом в закрытые эмалированные, алюминиевые или стальные с антикоррозийным покрытием сборники, имеющие мерные стекла. В этих сборниках готовый сахарный сироп хранят при температуре 10 – 20 °С. Сборники размещают на площадке над купажными аппаратами, что обеспечивает поточность производства.

Инвертный сахарный сироп должен содержать инвертного сахара не более 55 % мас. от общего количества содержащегося в нем сахара и оксиметилфурфурола в пределах установленных норм (0,1 г/л).

Приготовление колера

Колер представляет собой продукт термической обработки сахарозы. Его используют для подкрашивания безалкогольных напитков и товарных сиропов.

Колер приготовляют в колероварочном аппарате, снабженном электронагревательным устройством, а также вытяжным зонтом. Котел представляет собой металлический сосуд, состоящий из двух вставленных один в другой цилиндров с плоскими днищами, внутри которых помещен тигель. Для теплоизоляции оба цилиндра выложены внутри слоем листового асбеста, а пространство между ними заполнено слоем волокнистого асбеста. В пространстве под тиглем смонтирован нагревательный элемент. Для удаления паров и газов в аппарате установлен жестяной зонт с принудительной вытяжкой.

Колероварочный котел монтируют в изолированном помещении. Для предохранения лица и тела от брызг горячего колера необходимо работать в рукавицах, фартуке и защитных очках.

Для варки колера в котел вносят сахар, добавляют 1 – 2 % воды (от массы сахара), нагревают при постоянном перемешивании до температуры 160 – 165 °С, сахар начинает плавиться и приобретать темно-бурую окраску. Затем, прекратив нагрев, добавляют тонкой струей при перемешивании горячую воду температурой 75 – 90 °С в количестве 8 % (от массы загруженного сахара). Далее температуру в аппарате повышают до 180 – 200 °С и при этой температуре проводят карамелизацию сахара до появления темно-коричневого цвета

Колероварочный аппарат с электрообогревом:

1, 2 – стальные цилиндры; 3 – тигель; 4, 5 – листовой асбест; 6 – волокнистый асбест; 7 – маховик; 8, 9 – шестерни; 10 – . полуоси; 11 – стойки; 12 – нагревательные элементы.

Сущность реакции карамелизации заключаетсяв дегидратации и конденсации сахарозы с образованием ангидридов, оксиметилфурфурола, гуминовых веществ, органических кислот.

Одновременно с карамелизацией сахарозы протекают окислительные процессы с образованием продуктов окисления летучих и нелетучих органических кислот.

При варке колера происходит в основном дегидратация сахарозы, т. е. отделение от ее молекулы нескольких молекул воды с образованием ангидридов – карамелана, карамелена и карамелина. Дегидратация сахарозы протекает в три стадии:

I стадия – при потере молекулой сахарозы двух молекул (10,5 %) воды получается карамелан (С12Н18О9), растворимый в воде;

II стадия – при потере тремя молекулами сахарозы восьми молекул (14 %) воды образуется карамелен (С36Н50О25), растворимый в воде;

III стадия – при потере двумя молекулами сахарозы семи молекул (18,4 %) воды получается карамелин (С24Н30О15), нерастворимый в воде.

Карамелан и карамелен предопределяют свойства колера, поэтому можно не проводить процесс карамелизации до образования карамелина.

Окончание карамелизации устанавливают по следующим признакам:

· горячая капля колера, нанесенная на стеклянную пластинку, не растекается;

· горячие капли колера при погружении в холодную воду твердеют и всплывают;

· горячая масса колера, взятая деревянной палочкой, застывает в упругую нить.

По завершении варки массу охлаждают до 60 °С, а затем задают горячую воду с таким расчетом, чтобы после размешивания получить колер относительной плотностью 1,35 (при температуре 20 °С), т. е. с массовой долей сухих веществ не менее 70 ± 2 %. Выход колера с относительной плотностью 1,35 (при температуре 20 °С) составляет около 105 % к массе израсходованного сырья. Длительность одного цикла получения колера 3 – 5 ч.

Колер хранят в закрытых эмалированных, алюминиевых или из нержавеющей стали сборниках, оснащенных рубашками для охлаждения и мешалками.

Технологическая схема производства негазированных безалкогольных напитков, горячих напитков и негазированных коктейлей. Технология приготовления порошкообразных смесей для шипучих и нешипучих напитков.

Дата добавления: 2015-04-18; просмотров: 1431; Мы поможем в написании вашей работы!; Нарушение авторских прав |