КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Билет № 18

1.Штоки , поршни и поршневые кольца. Конструкция , материальное исполнение и требования к ним.

Поршни. Поршень совершает возвратно-поступательное движение и служит для всасывания газа, сжатия его, а затем вытеснения из цилиндра. Материал поршней зависит от конечного давления и состава сжимаемого газа. Поршни низкого давления отливают из чугуна, а для сжатия агрессивных газов применяют специальные сплавы. На цилиндрической поверхности поршня имеются уплотнительные кольца, чаще всего изготовляемые из перлитового чугуна.

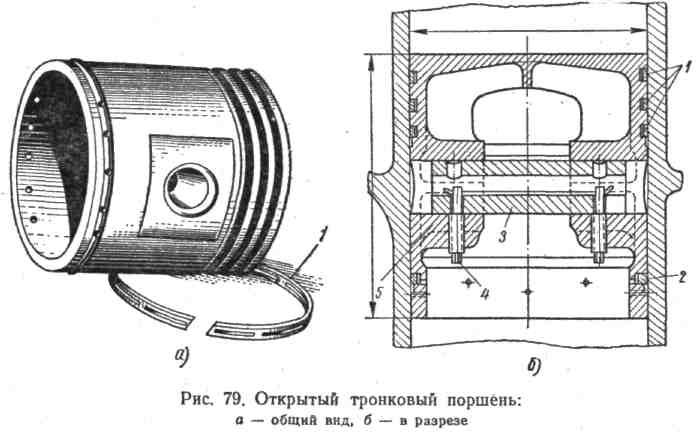

На рис. 79 показан тронковый открытый поршень одноступенчатого компрессора бескрейцкопфного типа. Поршень имеет

днище и цилиндрическую поверхность, которая состоит из двух

частей: верхнего пояса с уплотняющими поршневыми кольцами

1 и нижнего пояса, или юбки, несущего одно или два масло-

съемных кольца 2.

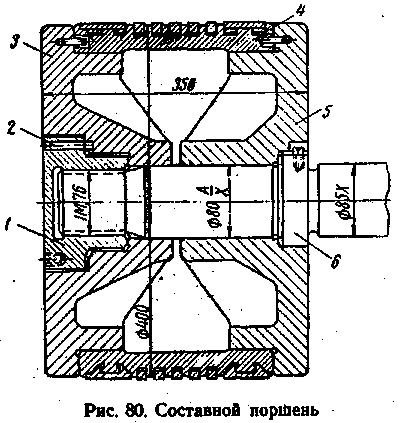

Поршень соединяется с шатуном посредством стального пальца 3, закрепленного в бобышках 5 установочными винтами 4. В быстроходных компрессорах применяют поршни из алюминиевых сплавов или чугунных облегченных конструкций. Дисковые поршни применяют в компрессорах крейцкопфного типа. Они бывают различных конструкций. На рис. 80 показан составной поршень компрессора двойного действия. Поршень состоит из двух половин 3, 5 и кольцевой вставки 4, которую по мере износа можно заменять. Крепление поршня на штоке производится с одной стороны буртиком б, а с другой — торцовой гайкой /, предохраняемой от самоотворачивания зашплинтованной шпилькой 2. Поршни горизонтальных компрессоров могут либо быть подвешенными на штоке, либо иметь несущую поверхность. Подвешенный поршень надет на усиленный шток, который на концах имеет скользящие опоры. Неподвешенные поршни снабжают специальной несущей поверхностью из белого металла.

Для обеспечения теплового расширения поршня несущую поверхность ограничивают углом 90 или 120°. Эту часть поршня

имеются уплотнительные кольца, чаще всего изготовляемые из перлитового чугуна.

обрабатывают по диаметру цилиндра, а на остальной части между ними делают зазор, равный 0,002 диаметра поршня.

|

Дифференциальные поршни изготовляют цельными и составными. Применяют их в многоступенчатых компрессорах. На рис. 81 показан составной дифференциальный поршень пятой, третьей и шестой ступеней семиступенчатого компрессора на 850 атм.

Как видно из чертежа, поршень состоит из трех частей: поршня пятой ступени 2, соединенного штоком 1 и накидным фланцем 5 с соседним поршнем; поршня третьей ступени 4, имеющего баббитовую несущую поверхность; поршня шестой ступени 3, шарнирно соединенного с поршнем 4. Такое шарнирное соединение позволяет поршням третьей и шестой ступеней свободно устанавливаться в своих цилиндрах.

В, компрессорах применяются также дифференциальные и дисковые поршни с опорами в виде отъемных башмаков, само-устанавливающихся по поверхности цилиндра

2.Требования к системам воздушного и водяного охлаждения компрессорных установок.

2.40. Компрессорные установки следует оборудовать надежной системой воздушного или водяного охлаждения. Режим работы системы охлаждения должен соответствовать требованиям эксплуатационной документации.

2.41. В воде системы охлаждения компрессорных установок не допускается содержание растительных и механических примесей в количестве свыше 40 мг/л. Общая жесткость воды должна быть не более 7 мг-экв/л. Систему охлаждения компрессорных установок следует оснащать водоочистителями, если отсутствует вода необходимого качества.

2.42. Для контроля за системой охлаждения на трубопроводах, отводящих нагретую воду от компрессора и холодильников, на видных местах следует устанавливать:

а) при замкнутой системе охлаждения - реле протока со стеклянными смотровыми люками или контрольными краниками с воронками;

б) при открытой циркуляционной системе охлаждения - сливные воронки.

2.43. Для спуска воды из системы охлаждения и рубашек компрессора следует предусматривать соответствующие спускные приспособления.

2.44. Разводка охлаждающей системы трубопроводов в помещении компрессорной установки выполняется преимущественно в каналах (туннелях). Размеры каналов (туннелей) должны быть удобными для выполнения ремонтных работ и обслуживания расположенных в них арматуры и трубопроводов охлаждающей системы. Каналы (туннели) должны иметь дренаж.

2.45. Забор (всасывание) воздуха воздушным компрессором следует производить снаружи помещения компрессорной станции на высоте не менее 3 м от уровня земли.

Для воздушных компрессоров производительностью до 10 м3/мин., имеющих воздушные фильтры на машине, допускается производить забор воздуха из помещения компрессорной станции.

2.46. Для очистки всасываемого воздуха от пыли всасывающий воздухопровод компрессора оснащается фильтром, защищенным от попадания в него атмосферных осадков.

Конструкция фильтрующего устройства должна обеспечивать безопасный и удобный доступ к фильтру для его очистки и разборки.

Фильтрующее устройство не должно деформироваться и вибрировать в процессе засасывания воздуха компрессором.

2.47. Фильтрующие устройства могут быть индивидуальными или общими для нескольких компрессоров. В последнем случае для каждого компрессора следует предусмотреть возможность отключения его (в случае ремонта) от общего всасывающего трубопровода.

2.48. Для предприятий, где возможна большая запыленность всасываемого воздуха, компрессорные установки следует оборудовать фильтрами и другим специальным оборудованием в соответствии с проектной документацией.

3. Подготовка к пуску, пуск и остановка поршневого компрессора.

3.2.1 Подготовка компрессора к пуску

Для подготовки компрессора к пуску необходимо выполнить следующие мероприятия:

– произвести наружный осмотр оборудования, убедиться в отсутствии посторонних предметов в зоне обслуживания компрессора, в укомплектованности компрессора термометрами и манометрами;

– произвести проверку надежности затяжки крепления движущихся частей полумуфт, анкерных болтов;

– произвести проверку уровня и качества масла в маслобаке циркуляционной смазки и лубрикаторах смазки цилиндров и сальников; уровень масла не должен быть ниже середины указательного стекла, в случае необходимости – долить масло;

– произвести проверку чистоты фильтрующей сетки маслобака, системы циркуляционной смазки;

– очистить скребками фильтр агрегата циркуляционной смазки;

– произвести проверку закрытия запорного вентиля на обводных трубах масляного холодильника;

– произвести проверку положения трёхходового крана на трубопроводе циркуляционной смазки – кран должен соединять напорный штуцер насоса с фильтром грубой очистки;

– включить электродвигатели насосов циркуляционной смазки и смазки цилиндров и сальников;

– произвести проверку подачи масла ко всем пунктам подвода смазки цилиндров и сальников, пользуясь кранами обратных масляных клапанов;

– произвести проверку открытия запорных вентилей у всех точек подвода смазки, давление масла для смазки механизма движения;

– при помощи валоповоротного механизма провернуть вал компрессора на 3–4 оборота для лучшего распределения масла по трущимся поверхностям и проверки отсутствия посторонних предметов в компрессоре

– выключить валоповоротной механизм, поставив ручку в положение "выключено" и включить электродвигатель валоповоротного механизма;

– включить в работу системы КИП и А;

– открыть вентили на подводе и отводе воды к компрессору;

– произвести проверку поступления воды к местам охлаждения компрессора при помощи пробных кранов;

– открыть запорную арматуру, установленную на трубопроводах оборотной воды у байпасного холодильника;

– произвести проверку открытия вентилей на манометрах;

– открыть запорную арматуру на байпасном трубопроводе между приёмным и нагнетательным коллектором;

– закрыть запорную арматуру, электрозадвижку на линии сброса газа на свечу, продувочные вентили на коллекторе продувок (вентили на трубопроводе продувки азотом низкого давления должны быть закрыты и отглушены паспортными заглушками);

– открыть запорную арматуру на трубопроводах ЦВСГ у байпасного холодильника, запорная арматура на нагнетательном и приёмном коллекторах должна быть закрыта;

– включить систему обдува электродвигателя компрессора.

В случае необходимости продувки системы компрессорной установки после проведения любого вида ремонта выполнить следующие мероприятия:

– открыть запорную арматуру, электрозадвижку на линии сброса газа на свечу;

– снять заглушки и открыть вентили на линии подачи азота низкого давления на продувку;

– закрыть запорную арматуру на байпасном трубопроводе между приёмным и нагнетательным коллектором;

– продуть буферные ёмкости приёма и нагнетания компрессора;

– закрыть запорную арматуру, электрозадвижку на линии сброса газа на свечу, продувочные вентили на коллекторе продувок;

– открыть запорную арматуру на байпасном трубопроводе между приёмным и нагнетательным коллектором;

– закрыть вентили и установить заглушки на линии подачи азота низкого давления на продувку.

3.2.2 Пуск компрессора производится в следующей последовательности:

– открыть запорную арматуру и электрозадвижку на приёмном коллекторе;

– вытеснить азот из системы компрессорной установки рабочей средой в атмосферу через свечу, продуть приёмный и нагнетательный коллекторы, буферные ёмкости нагнетания компрессора;

– закрыть запорную арматуру, электрозадвижку на линии сброса газа на свечу;

– при наличии разрешения на пуск – включить в работу главный электродвигатель компрессора; в течение 5…10 минут осуществлять циркуляцию рабочей среды по байпасной линии, произвести проверку поступления масла во все точки системы смазки компрессора, исправность механизма движения и клапанов приёма и нагнетания.

– открыть запорную арматуру, расположенную на нагнетательном коллекторе компрессора, плавно уменьшая величину проходного сечения запорной арматуры на байпасной линии компрессора подать рабочую среду на циркуляцию через байпасный холодильник, закрыть запорную арматуру на байпасной линии компрессора;

– постепенно установить необходимый расход рабочей среды в систему реакторного блока, плавно уменьшая величину проходного сечения запорной арматуры на линии подачи рабочей среды к байпасному холодильнику;

– произвести осмотр работающего компрессора, нагнетательного и приёмного коллекторов;

– после пуска компрессора сделать запись в вахтовом журнале о времени пуска и техническом состоянии компрессора.

3.2.3 Остановка компрессора

Остановка компрессора осуществляется в следующей последовательности:

- Плавно открыть запорную арматуру на байпасной линии компрессора, одновременно закрыв запорную арматуру, расположенную на нагнетательном коллекторе компрессора.

- Закрыть запорную арматуру, расположенную на приёмном коллекторе компрессора.

- Остановить главный электродвигатель компрессора. После полной остановки компрессора необходимо остановить вентилятор обдува главного электродвигателя, агрегат смазки цилиндров и сальников, агрегат циркуляционной смазки.

- Открыть запорную арматуру, электрозадвижку на линии сброса газа на свечу.

- Через 5...10 минут после остановки компрессора необходимо прекратить подачу оборотной воды в масляный холодильник компрессора. В вахтовом журнале сделать запись о времени и причине остановки компрессора. После остановки компрессора сделать запись о времени и причине остановки компрессора, о его техническом состоянии.

4. Набивка сальников в арматуре.

Замену сальниковой набивки производят в следующей технологической последовательности:

1. Намотать шнур на стержень диаметром равным диаметру защитной втулки.

2. Набивку для работы при постоянной температуре стык разрезают под углом 30° в плоскости кольца.

3. Опрессовать под давлением 0,2-0,3 МПа большим, чем давление перед уплотнением, в течении 3-5 минут. Принять прессформу.

4. Удалить изношенную набивку.

5. Слегка смазать рабочие поверхности колец графитом с маслом или консистентной смазкой.

6. Установить кольца набивки отдельно, с последующим обжатием специальными разъемами проставочными втулками. Разрезы расположены через 120°.

7. После окончательного уплотнения сальниковой набивки втулка сальника должна войти в камеру не менее чем на 5 мм . Но не более чем на 30% своей высоты.

8. Затяжка сальника должна обеспечивать свободное движение перемещающихся деталей.

5. Федеральный закон «О промышленной безопасности опасных производственных объектов». Какие предприятия или их цехи, участки, площадки являются опасными производственными объектами.

Статья 2. Опасные производственные объекты

Опасными производственными объектами в соответствии с настоящим Федеральным законом являются предприятия или их цехи, участки, площадки, а также иные производственные объекты, указанные в приложении 1 к настоящему Федеральному закону.

К категории опасных производственных объектов относятся объекты, на которых:

1) получаются, используются, перерабатываются, образуются, хранятся, транспортируются, уничтожаются следующие опасные вещества:

а) воспламеняющиеся вещества - газы, которые при нормальном давлении и в смеси с воздухом становятся воспламеняющимися и температура кипения которых при нормальном давлении составляет 20 градусов Цельсия или ниже;

б) окисляющие вещества - вещества, поддерживающие горение, вызывающие воспламенение и (или) способствующие воспламенению других веществ в результате окислительно-восстановительной экзотермической реакции;

в) горючие вещества - жидкости, газы, пыли, способные самовозгораться, а также возгораться от источника зажигания и самостоятельно гореть после его удаления;

г) взрывчатые вещества - вещества, которые при определенных видах внешнего воздействия способны на очень быстрое самораспространяющееся химическое превращение с выделением тепла и образованием газов;

д) токсичные вещества - вещества, способные при воздействии на живые организмы приводить к их гибели и имеющие следующие характеристики:

средняя смертельная доза при введении в желудок от 15 миллиграммов на килограмм до 200 миллиграммов на килограмм включительно;

средняя смертельная доза при нанесении на кожу от 50 миллиграммов на килограмм до 400 миллиграммов на килограмм включительно;

средняя смертельная концентрация в воздухе от 0,5 миллиграмма на литр до 2 миллиграммов на литр включительно;

е) высокотоксичные вещества - вещества, способные при воздействии на живые организмы приводить к их гибели и имеющие следующие характеристики:

средняя смертельная доза при введении в желудок не более 15 миллиграммов на килограмм;

средняя смертельная доза при нанесении на кожу не более 50 миллиграммов на килограмм;

средняя смертельная концентрация в воздухе не более 0,5 миллиграмма на литр;

ж) вещества, представляющие опасность для окружающей среды, - вещества, характеризующиеся в водной среде следующими показателями острой токсичности:

средняя смертельная доза при ингаляционном воздействии на рыбу в течение 96 часов не более 10 миллиграммов на литр;

средняя концентрация яда, вызывающая определенный эффект при воздействии на дафнии в течение 48 часов, не более 10 миллиграммов на литр;

средняя ингибирующая концентрация при воздействии на водоросли в течение 72 часов не более 10 миллиграммов на литр;

2) используется оборудование, работающее под давлением более 0,07 мегапаскаля или при температуре нагрева воды более 115 градусов Цельсия;

3) используются стационарно установленные грузоподъемные механизмы, эскалаторы, канатные дороги, фуникулеры;

4) получаются расплавы черных и цветных металлов и сплавы на основе этих расплавов;

5) ведутся горные работы, работы по обогащению полезных ископаемых, а также работы в подземных условиях.

2. Опасные производственные объекты подлежат регистрации в государственном реестре в порядке, устанавливаемом Правительством Российской Федерации.

.

Дата добавления: 2015-04-21; просмотров: 400; Мы поможем в написании вашей работы!; Нарушение авторских прав |