КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Требования, предъявляемые к материалу

Материал режущего инструмента должен обеспечить такое сочетание свойств, чтобы инструмент одинаково хорошо работал как в начальном приработочном этапе износа, так и в последующем этапе монотонного износа. К материалу предъявляются следующие требования:

прочность, уменьшающая приработочный износ и обеспечивающая работоспособность при срезании толстых слоев древесины;

высокая усталостная прочность − обеспечивающая способность сопротивляться циклически изменяющимся контактным нагрузкам;

пластичность, необходимая для выполнения ряда операций по подготовке инструмента, например, развода, плющения зубьев пил и др.;

твердость, определяющая стойкость металла к истиранию;

теплостойкость, обеспечивающая неизменность механических свойств при нагреве;

устойчивость против коррозии, создающая возможность обрабатывать сырую древесину, когда лезвие подвергается электрохимической коррозии.

Материал дереворежущего инструмента должен быть прочный, пластичный, твердый, теплостойкий, устойчивый против коррозии.

Этими свойствами обладают инструментальные стали:

• качественные марок У8; У10; У12 и др.;

• высококачественные марок У8А; У10А; У12А и др.;

• легированные стали марок 9ХФ; 85ХФ; Х6ВФ и др.;

• быстрорежущие стали марок Р6М5; Р9Ф5; Р9К5 и др.

Для повышения периода стойкости режущий инструмент оснащают твердыми сплавами:

• литыми: марки В3КР, В3К; сормайтами №1, №2;

• вольфрамокобальтовыми марок ВК6 ... ВК20;

• синтетическими сверхтвердыми материалами на основе нитрида

бора: композит 01 (торговое название "Эльбор-Р"), композит 10 ("Гексонит-Р").

• из поликристаллического алмаза (ПКА).

По сравнению с легированными сталями твердые сплавы позволяют повысить период стойкости инструмента. Литые твердые сплавы повышают период стойкости в 3...7 раз, вольфрамокобальтовые – в 20...50 раз, минералокерамические пластины – в 200...250 раз, ПКА – 300...1000 раз.

30. Назначение и классификация режущего инструмента для получения технологической стружки − полуфабриката. Конструкции и параметры режущих инструментов, подготовка их к работе.

Ножи рубильные. Ножи предназначены для производства технологической щепы на рубительных машинах.

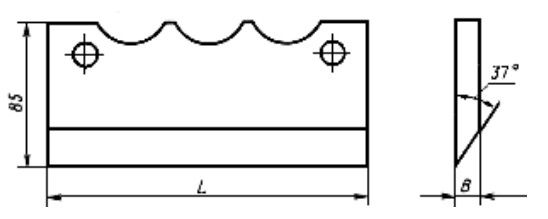

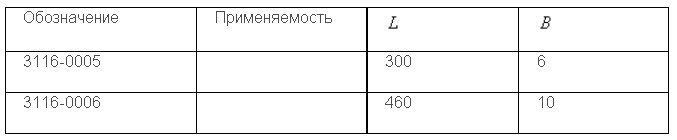

Ножи для рубительных машин (ГОСТ 17342-81) выпускаются двух типоразмеров: 3116-0005 длиной 300 мм, шириной 85 мм, толщиной 6 мм и 3116-0006 длиной 460 мм, шириной 85 мм, толщиной 10 мм.

Выпускаются и другие типоразмеры ножей (ОСТ 13-32-74, ТУ 14-1-1899-76).

Ножи по ГОСТ 17342-81 и ОСТ 13-32-74 изготавливаются из сталей марок 6Х6В3МФС по ГОСТ 5950-73. Твердость ножей 55…59 HRCэ.

Ножи по ТУ 14-1-1999-76 выпускаются двухслойными: режущий слой из стали марки 6ХС, а корпус – из углеродистой стали марки 10 по ГОСТ 1050-88. Ножи могут быть и однослойными из стали 6ХС.

Твердость режущей части ножей: двухслойных 52…59 HRCэ, однослойных 49…57 HRCэ.

31. Обработанная поверхность − геометрия и характеристика. Качество поверхности при разных процессах резания.

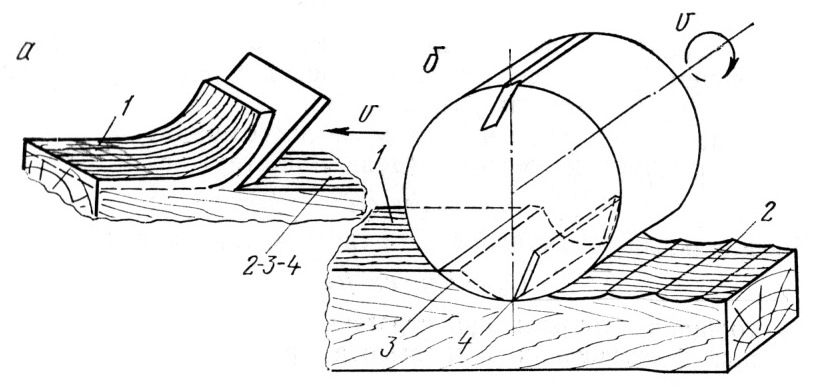

При рассмотрении процесса резания на обрабатываемой заготовке различают (рис. 1): обрабатываемую поверхность 1, с которой срезается стружка или ряд стружек, составляющих отделяемый слой материала; обработанную поверхность 2, полученную после срезания стружки или ряда стружек; поверхность резания 3, образуемую на обрабатываемой заготовке режущей кромкой резца.

Рис. 1. Поверхности при резании

При прямолинейном движении резца относительно заготовки (рис. 1, а) обработанная поверхность совпадает с поверхностью резания.

При круговом движении резца (рис. 1, б) этого совпадения поверхностей нет. В этом случае поверхность резания будет криволинейной, переходной между обрабатываемой и обработанной поверхностями.

Плоскость резания 4 — касательная к поверхности резания — проходит через режущую кромку резца.

При прямолинейно движущемся резце плоскость резания, поверхность резания и обработанная поверхность совпадают, что характеризует процесс строгания. При круговом движении (рис. 1, б) резца каждому положению режущей кромки на поверхности резания соответствует своя плоскость резания, касательная к поверхности резания.

Это определение плоскости резания справедливо только для резцов с прямолинейной режущей кромкой. Для резца с криволинейной режущей кромкой каждому ее положению относительно поверхности резания будет соответствовать не плоскость, а криволинейная поверхность, касательная к поверхности резания.

32. Как определятся шероховатость поверхности при пилении, фрезеровании, шлифовании. Влияние радиуса округления лезвия на качество обработки.

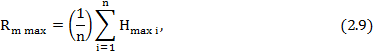

Параметры шероховатости древесины и древесных материалов регламентированы ГОСТ 7016-82. Установлено несколько параметров, однако, для оценки качества обработки резанием используется практически один – Rm max – среднее арифметическое высот отдельных наибольших неровностей на поверхности:

где Hmax i – расстояние от высшей до низшей точки i-й наибольшей неровности; n – число наибольших неровностей (не менее 5).

Три типа неровностей поверхности деталей из древесины и древесных материалов − мшистость (наличие пучков волокон, не полностью отделенных от обработанной поверхности), ворсистость (наличие отдельных не полностью отделенных волокон) и сколы − не имеют численной характеристики, в документации регламентируется только наличие их или отсутствие.

Методы определения шероховатости поверхности древесины и древесных материалов стандартизованы (ГОСТ 15612-85).

Для измерения высоты неровностей может быть использован профилограф-профилометр, двойной микроскоп МИС-11 (при < 70 мкм), микроскоп теневого сечения ТСП-4 (при =30...800 мкм) и индикаторный глубиномер (при < 800 мкм). В производственных условиях шероховатость может быть оценена по образцам сравнения (эталонам), изготовленным из того же материала, что и обрабатываемая деталь, тем же видом резания и аттестованным с помощью точных приборов.

Острота резца оказывает влияние на качество поверхности резания. Затупление резца приводит к увеличению высоты неровностей на поверхности резания. В совокупности с другими факторами влияние остроты резца на показатели процесса резания может значительно возрастать. Поэтому повышению стойкости лезвия, стабилизации параметров остроты резца придается первостепенное значение.

33. Сила, работа и мощность резания, их размерность, От каких факторов они зависят и как определяются. +вопрос 56, 57

Дата добавления: 2015-04-18; просмотров: 278; Мы поможем в написании вашей работы!; Нарушение авторских прав |