КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Формы задней поверхности зуба фрезы. Их отличительные особенности.

Если у фрезы задняя грань зуба плоская и заточка производится по ней параллельными слоями, то по мере износа зуба его задний угол а уменьшится и при достаточно большом числе переточек может стать недопустимо малым. Можно затачивать зуб по плоскости задней грани, сохраняя первоначальную величину а. Но это приведет к уменьшению угла заточки р и потере прочности резца. Для обеспечения постоянства а задней грани придают форму одной из трех кривых: архимедовой или логарифмической спирали, дуги окружности, проведенной из смещенного центра. Заточку зубьев затылованных фрез производят по передней грани.

Для обеспечения нормальных условий работы тех участков контура лезвия зуба, которые лежат в плоскости вращения фрезы или близки к ней, создают угол бокового зазора посредством косой боковой обточки затылка зуба (тангенциальным поднутрением на 5-7°, либо радиальным поднутрением на 0°30'-1°), как у зубьев строгальной пилы.

Концевые фрезы имеют хвостовик для закрепления в патроне или шпинделе станка. Различают концевые фрезы по числу резцов и форме режущей части (рис. 9.5, ж, з). Для создания положительного заднего угла незатылованные концевые фрезы устанавливаются в патронах с эксцентриситетом между осями вращения патрона и отверстия под хвостовик фрезы. За счет этого ширина удаляемого припуска превышает диаметр фрезы.

По мере распространения обрабатывающих центров ассортимент концевых фрез значительно расширился, в том числе и за счет перспективного инструмента с алмазными режущими элементами для фугования кромок, поверхностного фрезерования, выборки четверти и паза (рис. 9.5, и); для форматной обработки и раскроя плит (рис. 9.5, к); для профильного раскроя (рис. 9.5, л). Несмотря на высокую стоимость и затраты на подготовку к работе, в ряде случаев такой инструмент незаменим при фрезеровании труднообрабатываемых древесных материалов и древесины, позволяет увеличить вдвое толщину срезаемого слоя, скорость подачи.

42. Подготовка ножей к работе: заточка, правка, балансировка, установка.

Основными операциями при подготовке ножей к работе являются заточка и установка в станок. Основная цель заточки ножей — обеспечение необходимой остроты режущей кромки. Заточка ножей, как правило, осуществляется на станках ТчН по задней грани абразивными кругами. После заточки острота режущей кромки должна быть ρ = 6. ..8 мкм, прямолинейность режущей кромки — не ниже 0,025 мм на 100 мм длины фрезерных ножей и 0,005 мм на 100 мм длины лущильных ножей, шероховатость затачиваемых граней стальных ножей не ниже 7.. .8-го, а твердосплавных — 8. ..9-го классов по ГОСТ 2789—73. Заточка ножей (рис. 7.2) может быть плоская, торцом чашечного круга; эллиптическая, торцом чашечного круга; плоская, боковой поверхностью круга; дугообразная, боковой поверхностью круга. Заточка ножей производится на ножеточильных станках, различающихся параметрами и степенью автоматизации процесса.

Ножи из инструментальной стали затачиваются абразивными кругами ЧЦ, ЧК из электрокорунда 1А или 2А. Режим заточки: скорость круга 18...25 м/с, продольная подача 4... 7 м/мин, поперечная подача 0,02.. .0,04 мм/дв. ход.

Ножи, оснащенные твердым сплавом, затачиваются алмазными кругами АС2, АС4 с формой 12А2. Режим заточки: скорость круга 20...30 м/с, продольная подача 1...2 м/мин, поперечная подача 0,01.. .0,02 мм/дв. ход.

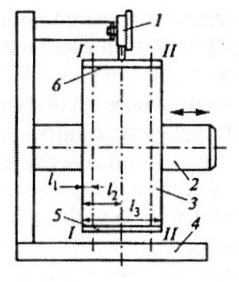

При установке ножей в ножевые валы и головки должны соблюдаться следующие требования: лезвие ножа должно выступать за кромку стружколомателя (губку ножевого вала или зажимного клина) не более чем на 0,75–1 мм (оптимальный выступ для получения наиболее гладкой поверхности 0,5 мм); зазор между ножами и губками не допускается; режущие кромки всех ножей, укрепленных в ножевом валу, должны иметь во всех точках (по длине) одинаковые радиусы резания (допускаемое отклонение 0,04–0,06 мм) (рис. 8). Корпус фрезы 3 надевают на оправку 2 приспособления с жесткой опорой 4. В пазы корпуса вставляют заточенные ножи и клинья и слегка закрепляют их распорными болтами. С помощью регулировочных винтов ножевой головки заглубляют первый нож 6 в корпус так, чтобы режущая кромка не выступала над кромкой клина. Затем устанавливают фрезу в положение А (сечение I–I под индикатором 1), фиксируют показание индикатора при касании измерительным наконечником кромки клина и, вращая левый регулировочный винт, добиваются требуемой выставки лезвия над кромкой клина. Переместив фрезы в положение Б (сечение II–II под индикатором), вращением правого регулировочного винта добиваются параллельности режущей кромки ножа 6 оси оправки. При этом показания индикатора при касании режущей кромки в обоих сечениях должны быть одинаковыми. Окончательно закрепляют нож 6 распорными болтами, вывинчивая их из клина. Аналогично регулируют второй нож 5 и последующие ножи.

Рис. 8. Приспособление для установки ножей в ножевую головку

43. Виды износа режущей кромки. Способы повышения износостойкости дереворежущих инструментов.

Физическая природа изнашивания режущих инструментов изучена еще недостаточно вследствие исключительной сложности контактных процессов, протекающих на поверхностях резца при резании. Существует ряд гипотез, объясняющих физическую природу изнашивания режущих инструментов. По этим гипотезам основными причинами изнашивания поверхностей инструментов являются абразивное действие обрабатываемого материала (абразивное изнашивание); механическое разрушение поверхности касательными и нормальными силами (механическое диспергирование); тепловые процессы на поверхностях (тепловой износ); химические процессы на поверхностях (окислительный износ); электрохимическая коррозия металла; электрическая эрозия металла.

Абразивное изнашивание — интенсивное разрушение поверхности инструмента при трении скольжения, обусловленное наличием в обрабатываемом материале твердых микрокомпонентов, которые царапают поверхность инструмента, постепенно разрушая его. Абразивные частицы в древесине — соли в клетках, целлюлоза, микрочастицы, попавшие в древесину из внешней среды (пыль, песок), в древесных материалах — еще клеевые прослойки, кристаллические вещества пропиточных составов.

Механическое диспергирование — разрушение поверхности инструмента касательными и нормальными силами, знакопеременными нагрузками, истирание металла, выламывание выступающих частиц, расшатывание и износ твердой структурной составляющей. Такая схема износа особенно характерна для объяснения затупления и износа твердых сплавов.

Тепловой износ — интенсивное разрушение поверхности инструмента при трении о древесину вследствие нагрева до высоких температур. В результате своеобразной термообработки поверхностного слоя металла его свойства изменяются с потерей механической прочности. При действии обрабатываемого материала разупрочненные поверхности непрерывно разрушаются.

Окислительный износ — постепенное разрушение поверхности инструмента при трении, выражающийся в образовании и удалении окисных пленок. Этот процесс усиливается адсорбцией кислорода на поверхности трения, диффузией кислорода в поверхностных слоях, нагревом поверхности трения.

Электрохимическая коррозия — износ металла под действием электрического тока, возникающего при резании древесины. При резании сырой древесины (лущение, строгание) органические кислоты и влага представляют собой электролит. Поэтому металл подвергается электрохимической коррозии.

Электрическая эрозия — износ поверхности металла под действием электрических искровых разрядов. Статическое электричество, возникающее при резании сухой древесины, приводит к искровым разрядам и разрушению поверхности инструмента.

Перечисленные явления проявляются в различной степени в зависимости от условий резания.

Износоустойчивость дереворежущего инструмента увеличивают в основном в двух направлениях:

1) увеличивают твердость и прочность режущих элементов;

2) улучшают поверхность режущих граней и лезвия. Существует много способов повышения твердости режущихэлементов инструмента (электрические, химикотермические и пр.). В ряде случаев сравнительно небольшая эффективность при значительной трудоемкости делает нецелесообразным их применение (электроискровая обработка). Этим, в частности, объясняется, что целый ряд методов упрочнения поверхности инструментов не внедрился устойчиво в производство.

Применение дереворежущих инструментов с пластинками из твердых сплавов является главным и самым эффективным средством повышения износоустойчивости. В связи с этим ниже описаны наиболее целесообразные способы повышения режущих свойств инструмента:

применение металлокерамических твердых сплавов;

наплавка на режущие элементы литых твердых сплавов;

электроконтактная закалка зубьев.

Из методов улучшения качества поверхности режущих элементов приведены лишь механические средства доводки поверхности инструмента. В последнее время вызвал определенный интерес и разноречивые мнения способ повышения износоустойчивости инструментов методом покрытия их пленкой дисульфида молибдена.

Специальные исследования позволили установить, что покрытие режущих частей дереворежущих инструментов дисульфидом молибдена заметного эффекта не дает. Обнадеживающие перспективы таят в себе методы воздействия на электрические явления, возникающие в процессе резания, различными методами их нейтрализации — применением магнитных полей, ионизацией для снятия электрозарядов и пр.

Влияние угла поворота в плане на силу и мощность резания.

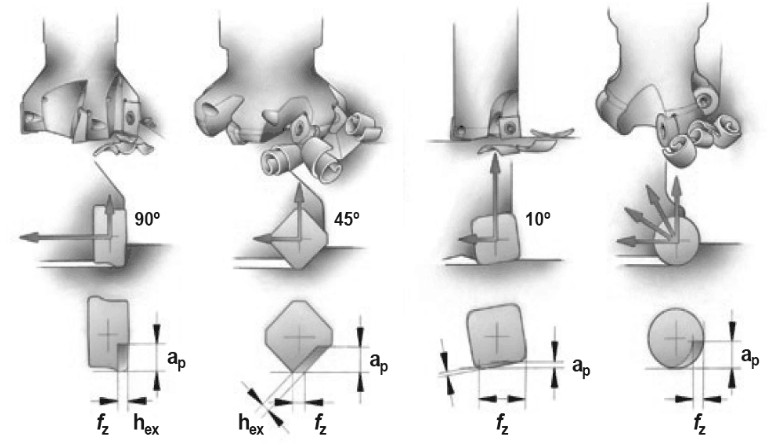

На толщину срезаемого слоя при фрезеровании влияет главный угол в плане, который измеряется между главной режущей кромкой пластины и обрабатываемой поверхностью. Также главный угол в плане оказывает влияние на силы резания и стойкость инструмента. Уменьшение угла в плане ведет к образованию более тонкой стружки для данного диапазона подач. Уменьшение толщины стружки происходит из-за распределения одного и того же объема снимаемого металла на большей длине режущей кромки. При меньшем угле в плане режущая кромка постепенно входит в работу и выходит их нее. Это уменьшает радиальную составляющую силы резания и защищает режущую кромку от возможных поломок. С другой стороны, неблагоприятным фактором является увеличение осевой составляющей силы резания, что вызывает ухудшение шероховатости поверхности тонкостенных деталей. В основном фрезы выпускаются с главным углом в плане 45, 90 и 10°, а также фрезы с круглыми пластинами.

При угле в плане 90° сила резания направлена в основном радиально в соответствии с направлением подачи. Это означает, что обрабатываемая поверхность не подвергается большому давлению, что благоприятно для нежестких заготовок. Основная область применения таких фрез – обработка прямоугольных уступов.

При работе фрезой с углом в плане 45° осевые и радиальные силы резания практически одинаковы и потребляемая мощность невысока. Это фрезы универсального применения. Особенно они рекомендуются для обработки материалов, дающих элементную стружку и склонных к выкрашиваниям при значительных радиальных усилиях на выходе инструмента. При врезании инструмента меньше нагрузка на режущую кромку и меньше склонность к вибрациям при больших вылетах инструмента или при закреплении в приспособлениях с небольшими усилиями зажима. Меньшая толщина срезаемого слоя при угле в плане 45° позволяет увеличивать минутную подачу стола, т.е. повысить производительность обработки.

Фрезы с углом в плане 10° рекомендуются для продольного фрезерования с большими подачами и плунжерного фрезерования, когда характерны небольшие толщины стружки и высокие скоростные параметры. Преимуществом обработки такими фрезами являются низкие радиальные усилия резания. А также преобладание осевой составляющей силы резания как при радиальном, так и при осевом направлении подачи, что уменьшает склонность к вибрациям и предоставляет большие возможности для увеличения скоростей снятия материала.

У фрез с круглыми пластинами главный угол в плане меняется от 0 до 90° в зависимости от глубины резания. Эти фрезы имеют очень прочную режущую кромку и могут работать при больших подачах стола, поскольку образуют довольно тонкую стружку на большой длине режущей кромки. Фрезы с круглыми пластинами рекомендуется применять для обработки труднообрабатываемых материалов, таких как титан и жаропрочные сплавы. Направление сил резания меняется вдоль радиуса пластины, поэтому направление суммарной нагрузки зависит от глубины резания. Современная геометрия круглых пластин делает их более универсальными, обеспечивая стабильность процесса резания, меньшую потребляемую мощность и, соответственно, меньшие требования к жесткости оборудования. В настоящее время эти фрезы широко используются для снятия больших объемов металла.

45. Фрезы. Классификация. Насадные фрезы, их основные разновидности и параметры.

По способу крепления на шпинделе станка фрезы делят на насадные и концевые. Насадная фреза имеет посадочное отверстие, а концевая – хвостовик для крепления в патроне.

По технологическому признаку различают фрезы для получения плоских и профильных (фасонных) поверхностей.

По конструктивному исполнению фрезы подразделяют на цельные, составные, сборные и комбинированные.

По материалу, из которого сделаны фрезы, их делят на три группы: фрезы цельные из инструментальных сталей, фрезы, оснащенные пластинками из инструментальных сталей, и фрезы, оснащенные пластинками из твердого сплава.

Насадные фрезы центральным отверстием насаживаются на рабочий шпиндель станка.

Цельные фрезы (рис. 5) изготавливают из одной заготовки легированной стали, например, Х6ВФ, HRCэ=56...60, поэтому они характеризуются высокой точностью и хорошей уравновешенностью, что позволяет эксплуатировать их при высокой частоте вращения шпинделя. Целесообразно применять такие фрезы для массовой обработки нормализованных профилей деталей. Цельные фрезы бывают затылованные (с кривой задней поверхностью зубьев) и незатылованные (с прямой задней гранью). Преимущество затылованных фрез – неизменность профиля обработки и углов резания с уменьшением диаметра фрезы в результате заточек. Зубья цельных фрез могут оснащаться пластинками из твердого сплава, закаленных инструментальных сталей или алмаза.

а б

в

Рис. 5. Фрезы цельные насадные:

а, б – с затылованными зубьями для обработки соответственно пазов и гребней;

в – затылованные радиусные

46. Подготовка фрез к работе: заточка, балансировка, установка на рабочие шпиндели.

Балансирование фрез. Различают два вида балансирования-статическое и динамическое. Насадные фрезы обычно балансируют статически, т. е. без вращения фрезы с рабочей скоростью. Неуравновешенность фрезы, насаженной на оправку, выявляют на призматических параллелях прибора ПБ (максимальный диаметр фрезы 400 мм); более тяжелая часть фрезы оказывается внизу. Проверку делают 3–4 раза. Величину неуравновешенности (дисбаланс) устанавливают, прикрепляя к легкой части фрезы грузики (например, кусочки пластилина). Добившись уравновешенности, грузики взвешивают. Произведение добавочной массы на радиус ее прикрепления дает величину дисбаланса (г∙см). Для фрез диаметром 120–180 мм дисбаланс допускается до 3–5 г∙см. Фрезу уравновешивают удалением (стачиванием, высверливанием) металла с тяжелой ее части в нерабочей зоне.

Простейшее устройство для статической балансировки включает две призмы 1 (рис. 94), выставленные строго горизонтально. На них устанавливается цапфами 2 оправка с балансируемым инструментом 3.

Рис. 94. Балансировочное устройство

Динамическая балансировка осуществляется на специальных станках. Она позволяет с высокой точностью (остаточная неуравновешенность не более 1 г∙см) уравновесить не только силы, но и моменты. Это особенно важно для инструментов, имеющих большую длину. Балансирование выполняют на станке ДБ-10.

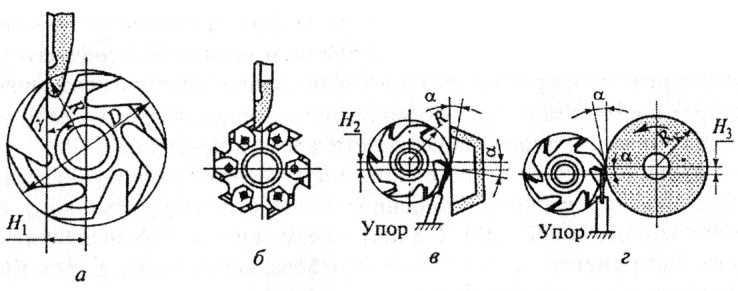

Заточка фрез. При заточке должны обеспечиваться неизменность профиля обработки, углов резания и равенство радиусов одноименных зубьев. Насадные цельные и составные затылованные фрезы затачивают по передней грани с сохранением величины переднего угла γ (рис. 24.1, а, е). Для этого ось фрезы должна быть смещена относительно рабочей плоскости шлифовального круга на расстояние Н1 = Rsinγ, где R – радиус фрезы.

Рис. 24.1. Заточка фрез: а – цельной затылованной по передней грани; б – сборной незатылованной по передней грани; в – цельной незатылованной по задней грани чашечным кругом; г – цельной незатылованной по задней грани плоским кругом большого диаметра;

Насадные цельные и сборные незатылованные фрезы (с прямым затылком зубьев) затачивают по передней и задней граням. Переднюю грань затачивают так же, как и переднюю грань затылованных фрез (рис. 24.1, б, д, ж). Заточка задней грани должна обеспечить неизменность заднего угла а. Для этого при чашечном шлифовальном круге (рис. 24.1, в) зуб фрезы должен быть установлен вершиной ниже ее оси на величину Н2= Rsinα. При отсутствии чашечного круга допускается заточка плоским кругом большого диаметра (рис. 24.1, г). Тогда ось круга с радиусом Rк должна быть расположена выше оси фрезы на расстояние Н3= Rкsinα.

Боковые режущие кромки концевых фрез затачивают по передней грани (с внутренней стороны) с сохранением величины переднего угла γ. Торцевые режущие кромки затачивают по задней грани с неизменной величиной заднего угла а. При формировании торцевой кромки надо учитывать поднутрение торцовой поверхности фрезы к центру на 1-2°.

Станки для заточки фрезерного инструмента бывают универсальные или специализированные. Особенность любого универсального станка (ЗА64М, ЗА64Д, ЗБ642, ЗВ642 и др.) – возможность перемещения затачиваемого инструмента относительно шлифовального круга в трех взаимно перпендикулярных направлениях.

Группу специализированных станков составляют: заточной станок ТчФ для цельных насадных фрез, заточной полуавтомат ТчФА для тех же инструментов, полуавтомат ТчФТ для твердосплавных насадных фрез, заточной станок ТчФК для концевых фрез и фрезерных цепочек (табл. 24.1).

Наиболее простой способ – непосредственная установка фрезы на шпинделе с зажимом ее гайкой. Направление резьбы должно быть противоположно направлению вращения шпинделя.

При непосредственной посадке на шпиндель (рис. 6, а) фреза 3 упирается в буртик шпинделя 1 и зажимается гайкой 5. Для изменения положения фрезы по высоте используют простановочные кольца 2, прокладки или шайбы 4.

Если диаметр посадочного отверстия больше диаметра шпинделя, применяют посадку на шпиндель через втулку (рис. 6, б). Фрезу сначала закрепляют на втулке 1 гайкой 2, а затем втулку устанавливают на шпиндель и крепят затяжной гайкой.

В случае, когда шпиндель не имеет резьбы для крепления фрезы, используют цанговую оправку (рис. 6, в). Оправка имеет внутреннюю конусную разрезную 1 и наружную 2 втулки. Фрезу устанавливают на наружную втулку и крепят гайкой. Затем оправку с инструментом устанавливают на шпиндель и закрепляют, вращая верхнюю затяжную гайку. При этом наружная втулка смещается по внутренней конической, в результате чего разрезная ее часть плотно охватывает шпиндель.

Рис. 6. Крепление фрезерного инструмента на шпинделе станка:

а – непосредственной посадкой; б – посадкой через переходную втулку;

в – цанговой оправкой;

Точность и качество подготовки фрез определяются соответствием их требованиям, установленным стандартами. Допускаются следующие предельные отклонения параметров фрез (норматив в числителе для фрез насадных, в знаменателе – для концевых).

Радиальное биение зубьев, мм, не более 0,05/–

Торцовое биение боковых поверхностей зубьев на сторону, мм 0,04/–

Продольный изгиб, мм –/0,05

Отклонения контурных действительных углов резания от

номинальных, град, для лезвий: торцовых –/0,05

боковых ± 1/± 1

Отклонения углов поднутрения и косой боковой обточки при

затыловании от номинальных, град ±0,5/–

Шероховатость заточенных передних задних и

боковых поверхностей зубьев Ra, мкм, не более 1,25/1,2

Дата добавления: 2015-04-18; просмотров: 312; Мы поможем в написании вашей работы!; Нарушение авторских прав |