КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Установка алкилирования.

Установка алкилированиясостоит из семи основных узлов. Это холодильный аппарат, реакторы, узел отделения кислоты, узел щелочной промывки и три ректификационные колонны.

Разберем каждый узел в отдельности.

1) Холодильный аппарат. Алкилирование в присутствии серной кислоты протекает наиболее эффективно при температурах 4 – 5 0С. Таким образом, олефиновое сырье (поток пропан – пропиленовой и/или бутан – бутиленовой смеси с установки крекинга) смешивают с потоком изобутана и с серной кислотой подают в холодильную установку.

2) Реакторы. Реакция алкилирования протекает достаточно медленно и требует около 15 – 20 минут, поэтому реакционная смесь проходит через целую систему больших реакторов

3) Узел отделения кислоты. Затем (после реакторов) жидкость поступает в сосуд без перемешивания, в котором кислота и углеводороды отделяются друг от друга как вода и масло. Углеводороды поднимаются вверх, а кислота опускается на дноУзел отделения кислоты называют также кислотным отстойником.

4) Узел щелочной промывки. После отделения катализатора углеводороды все же содержат следы кислоты, поэтому их обрабатывают едким натром (  ) в специальном сосуде. Едкий натр нейтрализует кислоту. Вредные эффекты таким образом устраняются, и получается смесь углеводородов, готовая к разделению.

) в специальном сосуде. Едкий натр нейтрализует кислоту. Вредные эффекты таким образом устраняются, и получается смесь углеводородов, готовая к разделению.

5) Ректификационные колонны. В трех стандартных ректификационных колоннах алкилат отделяется от насыщенных газообразных углеводородов. Изобутан при этом возвращается в процесс.

Значение и конструкция.

Установку алкилирования можно схематически представить как систему, имеющую на входе пропилен, бутилен и изобутан, а на выходе – алкилат, наряду с пропаном и n – бутаном.

Процесс алкилирования сопровождается рядом побочных реакций, некоторые из которых являются в большей или меньшей степени нежелательными

Одно из них, это выделение большего количества смолы - вязкого коричневого вещества, представляющего собой сложную смесь углеводородов. Эта смола обычно оседает вместе с кислотой и удаляется во время регенерации (восстановление) кислоты, перед тем как та будет снова направлена в процесс. Обычно, достаточно большое количество смолы вызывает уменьшение количества выхода алкилата из-за загрязнения кислоты.

Если установка алкилирования по той или иной причине остановлена, поток пропан – пропиленовой смеси обычно направляется в топливную систему, и производство сжиженного нефтяного газа значительно сокращается.

Регулируемые параметры.

Температура реакции. При понижении температуры серная кислота становится более вязкой и плохо смешивается с сырьем. В результате олефины на вступают в реакцию полностью. Повышение температуры приводит к образованию других продуктов, помимо изогептана и изооктана, что снижает качество алкилата.

Концентрация кислоты. Кислота, циркулирующая в системе, неизбежно разбавляется водой, которая поступает вместе с олефинами, и, кроме того, в нее попадают смолы. Когда концентрация кислоты снижается от 99 % до 89 %, кислоту снижают и направляют в узел регенерации.

Концентрация изобутана. В присутствии избытка изобутана процесс более эффективен. Обычно технологическая схема содержит систему для рециркуляции изобутана. Отношение «изобутан – олефин» колеблется от 5:1 до 15:1.

Объемная скорость подачи олефина. Качество получаемого алкилата может меняться в зависимости от времени пребывания свежей порции олефинового сырья в реакторе.

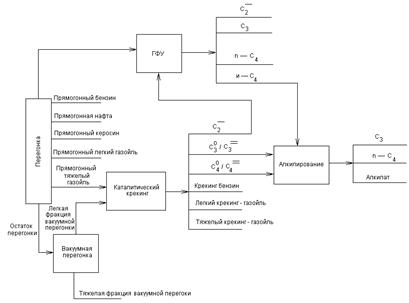

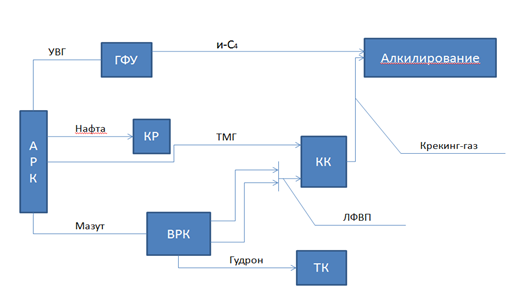

Место установки в НПЗ:

11. Каталитический риформинг. Назначение, конструкция, регулируемые параметры, режимы работы установки. Место в системе НПЗ.

Каталитический риформинг - это третье поколение процессов нефтепереработки. Оно было вызвано к жизни повышением требований рынка к качеству бензина. При этом качество бензина, как правило, определяется его октановым числом. В 50 –е и 60 –е годы погоня за октановым числом была доминирующим фактором в торговле бензином. Каталитический риформинг был предложен как один из способов увеличения октанового числа.

Назначение каталитического риформинга - получение высоко ароматизированных бензиновых дистиллятов, которые используются в качестве высокооктанового компонента или для выделения из них индивидуальных ароматических углеводородов: бензола, толуола, ксилолов.

В процессе каталитического риформинга температуры кипения меняются незначительно. Изменения касаются ,в основном, химического состава.

Сырьем для каталитического риформинга является, в основном, прямогонная нафта и реже дистилляты вторичного происхождения, например, бензин термического крекинга, коксования и гидрокрекинга.

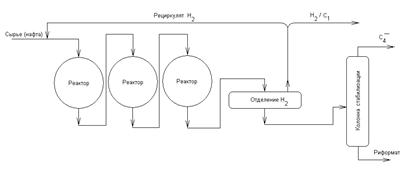

Конструкция:

Для осуществления процесса каталитического риформинга необходим катализатор, который состоит из оксида алюминия (Al2O3), силикагеля (SiO2) и платины (Pt).

Для наиболее эффективного протекания каждой из полезных реакций, требуются разные условия работы установки, то есть разные давления температуры и продолжительности пребывания сырья в реакторе. Поэтому используют три последовательных реактора, и каждый из них выполняет свою работу.

давление в реакторах 14 – 35 атм., а температура 480 – 520 0С. Реакторы обычно имеют сферическую форму.

Сырье сжимают до определенного давления, нагревают и подают в первый реактор, где оно просачивается сквозь слой катализатора и выходит из нижней части реактора. Эта процедура повторяется дважды в двух последующих реакторах. Затем продукт пропускают через холодильник, где большая часть его сжижается. Сжижение нужно для того, чтобы отделить богатый водородом газ и направить его на рециркуляцию. Это довольно важный момент, которому стоит посвятить несколько слов.

Поток водорода частично направляется на установку газофракционирования, а частично возвращается в процесс. Жидкий продукт из нижней части сепаратора направляется на разделение в колонну стабилизации, которая является ни чем иным, как дебутанизаором (бутановой колонной). Нижняя фракция, риформат(или катализат) отделяется в этой колонне от углеводородных газов (до бутана), которые поднимаются вверх и направляются на ГФУ насыщенного газа.

Регулируемые параметры:

Рычаги управления, которыми инженер может манипулировать на установке риформинга, - это температура, давление и время пребывания сырья в реакторе.

Задача манипуляции состоит в соблюдении баланса между количеством продукта риформинга и его качеством. Соотношеие между этими двумя параметрами показано на графиках: при увеличении октанового числа выход продукта риформинга в объемных % снижается. Соответственно увеличивается выход газообразных продуктов.

12 Уменьшение количества остатка. Термический крекинг. Назначение, конструкция, регулируемые параметры, режимы работы установки. Место в системе НПЗ.

Основное назначение процесса термического крекинга — производство сырья для технического углерода.

Термическим крекингом называется распад молекул углеводорода с образованием меньших молекул, обычно олефинов, так как в системе недостаточно водорода.

Сырьем для термического крекинга обычно является остаток вакуумной перегонки (пек), но иногда используются тяжелый крекинг – газойль и рециркулирующий газойль с установки каталитического крекинга.

Схема установки:

Конструкция.

В печах сырье нагревается до температур в пределах 520 – 550 0С. Время пребывания сырья в змеевиках, проходящих через печи, поддерживают небольшим, чтобы там не происходили слишком глубокие химические преобразования. В противном случае будет образовываться кокс который быстро забьет (закоксует) змеевик, что может привести к остановке всего процесса. Затем нагретое сырье поступает в реакционную секцию, которая должна находится под достаточно высоким давлением (около 10 атм.), что способствует крекингу, но не коксованию.

На выходе из реактора продукт смешивается с более холодным рециркулирующим потоком, что останавливает процесс крекинга. Оба потока подаются в секцию разгонки, где легкокипящие продукты сразу поднимаются верх, так как давление в этой секции понижено (как это происходит в колонне вакуумной перегонки прямогонного остатка). На дне остается тяжелый крекинг – остаток, часть которого направляется снова в реакционную камеру в качестве рециркулята; то, что остается, обычно используется как компонент остаточного топлива.

Продукты  отправляют на установку фракционирования крекинг – газа. Бензин и нафту (лигроин) с установки термического крекинга используют, как компоненты бензина либо направляют на установку рифоминга. Газойль можно использовать как дизельное топливо или отправить на рециркуляцию.

отправляют на установку фракционирования крекинг – газа. Бензин и нафту (лигроин) с установки термического крекинга используют, как компоненты бензина либо направляют на установку рифоминга. Газойль можно использовать как дизельное топливо или отправить на рециркуляцию.

Регулируемые параметры:

1) Температура

2) Давление

3) Продолжительность.

Место установки в НПЗ:

Дата добавления: 2015-04-18; просмотров: 661; Мы поможем в написании вашей работы!; Нарушение авторских прав |