КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

ФИЛЬТРА

Основы теории и цель работы

Современное развитие пищевой, химической и других отраслей промышленности характеризуется все большей интенсификацией различных технологических процессов, что сопровождается значительными пыле - и газовыделениями. В связи с этим возникает проблема сохранения чистоты воздушного бассейна городов, и предъявляются повышенные требования к пылегазоулавливающей аппаратуре. Главное из этих требований обеспечение минимальных пылегазовых выбросов с тем, чтобы не превысить предельно- допустимых концентраций вредных выбросов в окружающую среду. Наряду с этим пылегазоулавливающая аппаратура должна быть вполне надежной в течении длительного времени ее эксплуатации.

В отношении пылевых выбросов наиболее полно этим требованиям отвечают широко применяемые в промышленности аппараты сухой очистки, работающие по методу фильтрации запыленного газа через различные пористые перегородки. К таким аппаратам относятся рукавные фильтры, в которых фильтровальными перегородками являются тканевые или нетканые материалы. Тканевые фильтры обеспечивают достаточно высокие и устойчивые показатели очистки запыленных газов при сравнительно небольших энергетических затратах.

Более высокой эффективностью пылеулавливания по сравнению с тканями обладают плотные фильтрующие нетканые материалы типа войлока (фетра). Равномерное распределение волокон по всему объему войлока обеспечивает равноценное участие их в процессе осаждения частиц. Однородная структура войлока позволяет значительно увеличивать скорость фильтрации, так как появляется возможность эффективной очистки при меньшем слое пыли на поверхности по сравнению с ткаными материалами. Однако при этом возрастают потери давления при прохождении газа через нетканый материал.

Потери давления при фильтрации газа через матерчатый фильтр определяются по формуле

, (8.1)

, (8.1)

где  - коэффициент гидравлического сопротивления фильтра.

- коэффициент гидравлического сопротивления фильтра.

Цель работы - экспериментальным путем определить потери давления в однослойном и двухслойном фильтре при различных скоростях движения газа и найти коэффициенты их гидравлического сопротивления.

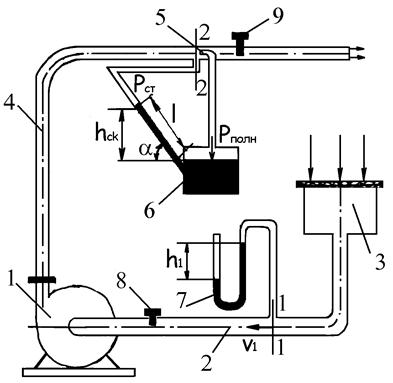

Описание установки

Экспериментальная установка (рис.8.1) состоит из центробежного вентилятора 1, подводящего всасывающего трубопровода 2 с установленным на входе матерчатым фильтром 3, нагнетательного трубопровода 4.

Для измерения расхода воздуха в нагнетательном трубопроводе 4 установлена скоростная трубка Пито-Прандтля 5, подключенная к микроманометру 6. Потери напора в однослойном или двухслойном матерчатом фильтре 3 измеряются с помощью подключенного к нагнетательному трубопроводу 4 в сечении 1-1 (рис.8.1) жидкостного вакуумметра 7.

Расход воздуха регулируется при помощи дросселей 8 и 9.

|

Рис. 8.1. Схема экспериментальной установки для определения

потерь давления матерчатого фильтра

Проведение опытов и измерения

1. Проверяется наличие спирта в микроманометре 6 и воды в вакуумметре 7, а также устанавливается их уровень на нулевую отметку.

2. Открывается дроссель 8 и закрывается дроссель 9.

3. Включается центробежный вентилятор 1 и несколько открывается дроссель 9.

4. Снимается показание микроманометра 6, а именно l, при k = 0,2.

5. Измеряется показание вакуумметра 7  .

.

6. Подобные измерения проводятся при 6-8 значениях расхода воздуха, регулируемого с помощью дросселя 9. Последнее измерение проводится при полном открытии дросселя 9. При этом измерения осуществляются как для однослойного, так и для двухслойного матерчатого фильтра 3.

Результаты измерений заносятся в табл. 8.1.

Вычисления и составление отчета

1. Вычисляется скоростной напор в сечении 2-2 нагнетательного трубопровода 4 по формуле

, м (8.2)

, м (8.2)

2. Определяется скоростное давление в этом же сечении

, Па (8.3)

, Па (8.3)

где ρсп – плотность спирта, кг/м3.

3. Определяется максимальная скорость воздуха на оси нагнетательного трубопровода 4 по зависимости

, м/с (8.4)

, м/с (8.4)

где ρг – плотность воздуха, кг/м3.

4. В зависимости от числа Re определяется средняя скорость воздуха в нагнетательном трубопроводе 4 (рис. 8.2)

4. В зависимости от числа Re определяется средняя скорость воздуха в нагнетательном трубопроводе 4 (рис. 8.2)

u2/u2max= f(Re)

|

Рис. 8.2. Зависимость отношения u/umax от числа Re

5. Определяется объемный расход воздуха

, м3/с (8.5)

, м3/с (8.5)

6. Используя уравнение неразрывности потока, определяется скорость движения воздуха в сечении 1-1 всасывающего трубопровода 2

, м/с (8.6)

, м/с (8.6)

7. Вычисляется число Рейнольдса

(8.7)

(8.7)

8. Определяются потери давления в однослойном или двухслойном фильтре 3 по зависимости

, Па (8.8)

, Па (8.8)

где ρв – плотность воды, кг/м3.

9. Определяется коэффициент гидравлического сопротивления матерчатого фильтра по формуле

(8.9)

(8.9)

10. Расчеты проводятся для всех опытов и их результаты заносятся в табл. 8.1.

11. Строятся графики зависимости потерь давления в однослойном и двухслойном матерчатом фильтре от средней скорости воздуха ΔPФ=f(u1).

12. Строятся графики зависимости коэффициентов гидравлического сопротивления однослойного и двухслойного фильтров от числа Рейнольдса ζФ=f(Re).

13. Делается анализ полученных результатов и выводы по работе.

Таблица 8.1

| № опытов | Показания микроманометра l, м | Показание вакуумметра Δh1, м | Скоростное давление Pск, Па | Средняя скорость воздуха u2, м/с | Объемный расход воздуха Q, м3/с | Число Рейнольдса Re | Потери давления в фильтре ΔPФ, Па | Коэффициент сопротивления фильтра zФ |

В выводах по работе следует отметить причины потерь давления в матерчатом фильтре.

Лабораторная работа № 9

Дата добавления: 2015-04-18; просмотров: 255; Мы поможем в написании вашей работы!; Нарушение авторских прав |