КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Разработка чертежа (эскиза) детали

Перед составлением маршрута обработки детали необходимо разработать чертеж (эскиз) детали, выполняемый в соответствии с требованиями Единой системы конструкторской документации (ЕСКД) к рабочим чертежам деталей на основе анализа сборочного чертежа, назначения и условий работы сборочной единицы, детали и других специфических требований к изделию (узлу).

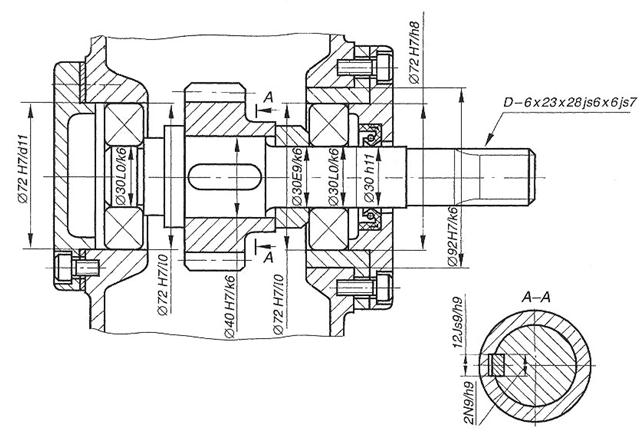

На рис. 3.1 представлен фрагмент сборочного чертежа ведущего вала редуктора в сборе с корпусом и крышкой. Первоначально необходимо назначить по рекомендациям [3] посадки на сопрягаемые поверхности вала с учетом условий сборки и эксплуатации данного редуктора.

|

| Рис. 3.1. Сборочный чертеж ведущего вала редуктора (с корпусом) |

Так, исходя из циркуляционного нагружения внутренних колец подшипников выбрана посадка с натягом L0/k6, для монтажа зубчатого колеса принята переходная посадка Н7/к6 (в системе отверстия), под манжетное уплотнение назначено поле допуска основного вала h11 с зазором с термической обработкой токами высокой частоты (ТВЧ) для исключения износа поверхности соприкосновения.

В отличие от предпочтительной и распространенной в машиностроении системы отверстия, для шпоночного соединения используется система вала: посадка шпонки на пазу вала осуществляется по переходной посадке N9, а соединение шпонки с пазом на ступице колеса – по переходной посадке Js9. В комбинированной системе выполнена посадка с зазором дистанционного кольца на валу Ф30Е9/k6. Назначение оптимальных допусков на размеры посадочных поверхностей составляет основную частькачественного анализа технологичности конструкции изделия(ТКИ).

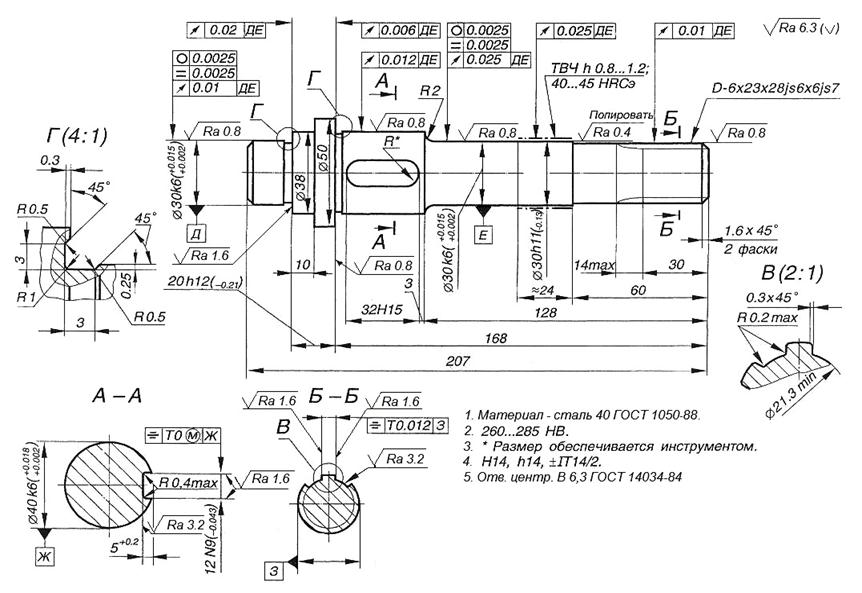

На рис. 3.2. приведен пример выполнения чертежа (эскиза) ведущего вала редуктора, сборочный чертеж которого представлен на рис. 3.1.

Чертеж детали следует начать с выбора марки материала заготовки и его стандарта (ГОСТа). Для проектируемого вала принята качественная углеродистая сталь марки 45 по ГОСТ 1050–88 с высоким содержанием углерода (0,45 %), которая допускает термообработку рабочих поверхностей для увеличения их прочности и твердости.

Для обеспечения требуемой точности обработки детали необходимо выбрать базы (на чертеже вала за базы приняты цилиндрические поверхности Д и Е, предназначенные для посадки подшипников качения). За технологические базы приняты центровые отверстия типа В с диаметром 6,3 мм по ГОСТ 14034–84, выполненные на торцах вала, которые обеспечивают соблюдение принципа постоянства баз при выполнении всех технологических операций обработки данного вала.

На чертеже детали указывают все размеры, включая габаритные и присоединительные, назначают, с учетом характера нагружения и в соответствии со сборочным чертежом, допуски на посадочные размеры.

На обработанных посадочных и свободных поверхностях назначают и указывают шероховатость поверхностей по ГОСТ 2309–73. При необходимости указывают вид термообработки и твердость обработанных поверхностей по ГОСТ 2.310–68. Так посадочная поверхность Ф30h11 вала редуктора на рис. 3.2, соприкасающаяся с резиновой манжетой, подвергается закалке токами высокой частоты (ТВЧ) до твердости 40 …45 единиц по шкале HRC (Роквелла) на глубину 0,8 … 1,2 мм.

Кроме допусков на размеры сопрягаемых (посадочных) поверхностей проектируемого вала назначают и указывают допуски формы и расположения поверхностей по ГОСТ 2308–79. Например, отклонение от круглости и неперпендикулярность заплечиков поверхностей, спрягаемых с кольцами подшипников, в значительной степени влияют на работоспособность подшипников качения, поэтому рекомендуется назначить допуски формы, рекомендованные в [3]. Отклонение от соосности поверхностей под кольцами подшипников может привести к появлению вибраций, что также негативно скажется на работоспособности узла, поэтому на рис. 3.2 допуск соосности и неперпендикулярности заменены на более технологичные для контроля допуски радиального и торцевого биений.

На выноске В и в сечении Б – Б указаны размеры шлицевого соединения с 6 прямобочными шлицами с центрованием по наружному диаметру D = 28 мм c допуском js6, c внутренним диаметром d =23 мм и с шириной b = 6 мм с допуском js6.

|

| Рис. 3.2 . Рабочий чертеж вала редуктора (к рис. 3.1) |

Численное значение допусков формы и расположения можно принимать по рекомендациям [3].

На местах перехода диаметров валов указывают размеры канавок для выхода инструмента и радиусы закруглений переходов.

Примеры разработки и оформления рабочих чертежей типовых деталей машин и механизмов приведены на рис. П.4.1, П.4.2, П.4.3, П.4.4 и П.4.5 ПРИЛОЖЕНИЯ 4 данной работы.

Дата добавления: 2015-02-10; просмотров: 1137; Мы поможем в написании вашей работы!; Нарушение авторских прав |