КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Анализ технологичности конструкции детали

В соответствии с ГОСТ 14.205–83 технологичность – это совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат труда (себестоимости) при производстве, эксплуатации и ремонте при заданных показателях качества, объеме выпуска и условиях выполнения работ.

Производственная технологичность конструкции детали – это степень ее соответствия требованиям наиболее производительного и экономичного изготовления. Чем меньше трудоемкость и себестоимость изготовления, тем более технологичной является конструкция детали. Существует также технологичность конструкции заготовки, оказывающее значительное влияние на себестоимость детали в целом.

Производственная технологичность проявляется в сокращении затрат и средств на техническое обслуживание и ремонт изделия.

Технологичной при качественной оценке следует считать такую геометрическую конфигурацию детали и отдельных ее элементов, при которой учтены возможности минимального расхода материала и использованы наиболее производительные и экономичные для определенного типа производства методы изготовления. В связи с этим следует проанализировать чертеж детали по следующим параметрам технологичности [4 –7]:

• степени унификации геометрических элементов (диаметров, длин, резьб, модулей, радиусов перехода и т.п.) в конструкции;

• наличия удобных базирующих поверхностей, обеспечивающих возможность реализации принципов совмещения и постоянства баз;

• возможности свободного подвода и вывода режущего инструмента при обработке;

• удобства контроля точностных параметров детали;

• возможности уменьшения протяженности точных обрабатываемых поверхностей;

• соответствия формы дна отверстия форме конца стандартного инструмента для его обработки (сверла, зенкера, развертки, метчика и др.).

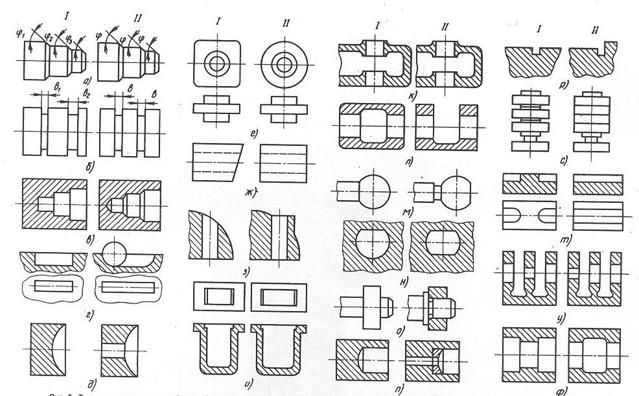

На рис. 3.3 показаны примеры обеспечения технологичности конструкции деталей при обработке на металлорежущих станках [6, 7].

1. Размеры поверхностей деталей должны соответствовать нормальному ряду длин и диаметров, для возможности их обработки стандартизованным инструментом. В случае обработки деталей с нестандартными размерами приходится использовать более дорогой нестандартный инструмент или выполнять дополнительные технологические операции для получения заданных чертежом размеров и форм поверхностей.

|

| Рис. 3.3. Примеры технологичности деталей при обработке на станках [7]: I – не технологичные; II – технологичные |

2. Геометрические элементы детали должны быть по возможности унифицированы по форме и размерам. Это сокращает номенклатуру инструмента и повышает производительность обработки. Например, на чертеже ступенчатого вала (рис. 3.3, а) на конических переходах между ступенями вала и на фасках следует указать одинаковые углы в 30, 45 или 60º, для обеспечения их обработки с использованием одного и того же стандартного токарного резца с одинаковым углом в плане φ. Канавки на одной и той же детали следует назначать одинаковой ширины (рис. 3.3, б) и обрабатывать одним и тем же канавочным (отрезным) резцом с шириной режущей кромки, равной ширине канавки b.

3. Обрабатываемые поверхности деталей должны соответствовать по форме стандартному инструменту. Например, дно глухого отверстия (рис. 3.3, в) и переходы между ступенями следует проектировать не под прямым углом, а конической формы под углом в 120º, образуемым режущей кромкой стандартного сверла. Форму и ширину шпоночного паза (рис. 3.3, г) следует принимать в соответствии с размерами пальцевой или дисковой шпоночной фрезы, обеспечивая обработку ширины за один проход инструмента, с радиусами перехода (закруглений), равными радиусу режущей кромки самой фрезы. Отверстия в деталях должны соответствовать по размерам (диаметру и длине) стандартным сверлам.

4. Обработку фасонных поверхностей следует проектировать таким образом, чтобы различные участки режущей кромки инструмента работали в одинаковых условиях, в частности, при близких скоростях резания. Так при обработке сферической поверхности (рис. 3.3, д, п) вблизи от оси вращения скорость резания мала, и инструмент не режет, а сминает материал заготовки. Поэтому в средней части заготовки рекомендуется выполнить осевое отверстие, облегчающее процесс резания. Целесообразно так проектировать детали, чтобы сила резания не изменялась в процессе обработки, так как изменение силы резания вызывает погрешность формы. Например, ширина фрезеруемых плоских участков по верхнему торцу (рис. 3.3, и) должна быть одинаковой по всему прямоугольному контуру обрабатываемой детали.

С целью максимального упрощения фасонных поверхностей желательно отделить их от остальных поверхностей канавками (рис. 3.3, м) или плоской лыской с торца, выполнять поверхности симметричными (рис. 3.3, н). Эти приемы снижают стоимость обработки и позволяют использовать высокопроизводительные методы обработки. Облегчить процесс последующей обработки и снизить себестоимость изготовления изделия позволяют переходные канавки (рис. 3.3, р), разграничивающие поверхности, обрабатываемые различными методами или на различных технологических операциях (например, канавки для выхода шлифовального круга, сбега резьбы и др.)

5. Для предохранения от поломки необходима безударная работа инструмента, с плавным входом его в материал заготовки и выход. Это достигается наличием фасок (рис. 3.3, а, в) и канавок (рис. 3.3, р) для входа и выхода инструмента. Безударную обработку торцов детали обеспечивает замена прямоугольного фланца круглым (рис. 3.3, е). С этой же целью шлицевые отверстия втулок и муфт должны быть сплошными, и не иметь выточек в средней части.

6. Конструктивные элементы деталей не должны вызывать деформаций изгиба инструмента, особенно на его входе и выходе из заготовки. Поэтому при сверлении, зенкеровании (рис. 3.3, з), развертывании и протягивании отверстий (рис. 3.3, ж), поверхность, в которую входит и выходит инструмент, должна быть строго перпендикулярной направлению его осевого движения. Это требование имеет особое значение для заготовок, обрабатываемых на агрегатных станках, автоматических линиях и станках с ЧПУ, когда используется большое число осевых инструментов с недостаточной изгибной жесткостью. Для исключения возможности увода оси отверстия и поломки сверла в заготовке не следует предусматривать сквозные отверстия с отношением длины к диаметру более 10, а глубина глухих отверстий не должна превышать шесть диаметров. При невозможности соблюдения указанных требований приходится использовать специальные усиленные удлиненные сверла с обязательной подачей смазочно-охлаждающей жидкости (СОЖ).

7. Для упрощения процесса обработки и проведения замеров следует обеспечить свободный доступ к обрабатываемой поверхности. Так для удобства обработки внутренних торцов приливов для отверстий в корпусе (рис. 3.3, к) увеличивают диаметры сквозных отверстий для ввода инструмента. На рис. 3.3, л удалена центральная часть заготовки со свободной несопрягаемой полостью, что позволяет исключить необходимость обработки закрытых поверхностей.

8. Уменьшение трудоемкости обработки сложных деталей можно обеспечить за счет упрощения ее конфигурации посредством расчленения на ряд простых, допускающих высокопроизводительную обработку, с последующей сборкой различными методами сборки. Примеры таких деталей приведены на рис. 3.3, о и 3.3, п, каждая из которых расчленена на две относительно простые детали, собранные на готовое изделие методом прессовой посадки с натягом.

9. Производительность обработки можно значительно повысить, используя метод многоместной обработки. Так на рис. 3.3 с приведен пример трехместной обработки, когда заготовки установлены на оправку без зазоров так, чтобы выход инструмента из одной заготовки был совмещен со входом в другую заготовку, без образования заусенцев на готовых деталях. Аналогичный принцип использован на примере рис. 3.3, т, когда одним инструментом осуществляется обработка двух соосных пазов напроход, заменяя таким образом полузакрытые пазы сквозными.

10. Особое внимание нужно уделять технологичности корпусных деталей, для которых характерны высокая стоимость и трудоемкость обработки. Отверстия в корпусных деталях следует выполнять соосными. Отверстия, к которым предъявляются высокие требования по точности расположения, рационально обрабатывать за одну установку, не раскрепляя заготовку. Конструкция корпусных деталей должна обеспечивать обработку отверстий за один рабочий ход, а их диаметры должны изменяться последовательно (рис. 3.3, у). Более точное отверстие должно быть сквозным, допускающим обработку одним инструментом, например, разверткой или протяжкой (рис. 3.3, ф). На этом рисунке продемонстрирован принцип максимального уменьшения длины обработки глубоких точных отверстий, в частности за счет выполнения в средней части необрабатываемого участка отверстия при отливке заготовки.

Качественная оценка технологичности изделия производится обобщенными показателями: «рекомендуется – не рекомендуется», «технологично – нетехнологично» и т.п. Качественная оценка, как правило, предшествуют количественной оценке технологичности, которая выполняется с использованием соответствующих численных коэффициентов [1, 2].

Дата добавления: 2015-02-10; просмотров: 1700; Мы поможем в написании вашей работы!; Нарушение авторских прав |