КАТЕГОРИИ:

АстрономияБиологияГеографияДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРиторикаСоциологияСпортСтроительствоТехнологияФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника

Б/ Производство пластиковой оболочки

· Выбор полимера или соединения полимеров

Обычная форма пластиковых полимеров – это гранулы («полимерная крошка»).

|

| Полимерные гранулы. |

Эти гранулы получаются при полимеризации, присоединении и поликонденсации химических групп известных как мономеры. Результат любой из этих химических реакций – формирование длинной полимерной цепи из единичных мономеров. В процессе производства оболочки используются смеси полимеров для улучшения технических характеристик и уменьшения стоимости (сополимеры) и используются различные полимеры, которые комбинируются с помощью соэкструзии в многочисленные цепи.

Форма полимеризации, структура полимера и линейность или разветвленность будут влиять на функциональное свойство известное как «степень кристаллизации» или организации молекул.

Полиэтилен.

Так, соединение с большим количеством боковых ответвлений дает более неупорядоченный пластик (например, полистерин, который используется для упаковки продуктов). Смесь сополимеров объединяет свойства различных полимеров. Некоторые примеры сополимеров: EVOH (Этилен-Винил-Алкоголь), EVA (Этилен-Винил-Ацетат).

Наиболее распространенные полимеры в производстве пластиковой оболочки:

| Полимеры | |

| 1. Гомополимеры | |

| · Изготовлены из одинаковых единиц -ААААААА… | |

| 2. Сополимеры | |

| · Созданы из двух или более различных единиц - Случайные: -АББАБААААБА… - Последовательные: -АБАБАБАБ… - Блоковые: -ААА…-БББ…-ААА… - Введенные: -А-А-А-А-…ББББ…БББ |

· Полиэтилен

Это наиболее часто используемый полимер в упаковочной промышленности. Он состоит из повторяющихся единиц [-CH2- CH2- CH2- CH2- CH2-…]. Его получают из газа – этилена.

Свойства этого полимера были модифицированы посредством разработки различных плотностей и использования сополимеров, таких как EVA.

В основном, повышение плотности улучшает механические и оптические качества, повышает точку плавления и увеличивает стойкость к нагреванию и уменьшает термическое сваривание. Полиэтилен может иметь различные степени плотности.

| Полиэтилен низкой плотности: этот тип полимера легче экструдировать и сваривать. Он используется, когда нет необходимости в высоких барьерных и механических свойствах. |

| Полиэтилен высокой плотности: его сложнее эктсрудировать в виде оболочки, он менее прозрачен, но имеет очень высокую стойкость к замораживанию и нагреванию (105 – 108°С). |

Некоторые сополимеры разработаны, для того чтобы увеличить механическую прочность. Например, EVA (Этилен-Винил-Ацетат). Этот полимер более прозрачен, растяжим и менее проницаем для воды, чем другие полимеры.

· Полипропилен

Это второй часто используемый полимер в упаковочной промышленности. Он используется в одиночку или как сополимер с другими полимерами.

| Он имеет следующие характеристики: Имеет хорошую механическую прочность и выдерживает стерилизацию (до 130°С). |

Это очень прозрачный материал. Он хорошо сваривается, имеет хорошую механическую прочность и крайне низкую проницаемость для воды.

· Полиамиды

Полиамиды, так же известные как нейлоны, используются в производстве оболочки как отдельно, так и в качестве части многослойной оболочки. Структурно, они состоят из повторяющихся амидных групп (-CONH-) в главной полимерной цепи. Они в основном состоят из следующих химических компонентов:

В зависимости от общего количества атомов углерода, которые повторяются в структуре, нейлоны могут быть разделены на: Нейлон 6 [R=(CH2)2], Нейлон 11 [R=(CH2)10], Нейлон 12 [R=(CH2)11].

Примером полиамидов, которые имеют вторичную структуру, могут быть: Нейлон 6, 6 [R´=(-CH2-)6, R´´=(-CH2-)4], Нейлон 6, 10 [R´=(-CH2-)6, R´´=(-CH2-)8]. Полиамиды также могут использоваться в виде сополимеров: сополимеры Нейлона 6 и 6/6.

Каждый полиамид имеет свойства, соответствующие ее структуре, но, в основном, они все имеют хорошую механическую прочность, среднее пропускание газов и высокие барьерные свойства к пару, и хорошую стойкость к нагреванию. Необходимо отметить, что их свойства могут измениться под влиянием влажности воздуха.

Для того чтобы создать структуру пластиковой оболочки и достичь необходимых конечных функциональных свойств, кроме выбора нужного пластикового полимера, также важно выбрать необходимое соотношение добавок. Среди этих добавок могут быть пигменты, адсорберы ультрафиолета, стабилизаторы цвета и прочности. Это и другие добавки, которые, на пример, делают оболочку более легкой к открытию или увеличивают прозрачность.

Конечные функциональные свойства пластиковой оболочки в случае многослойной структуры являются суммой свойств всех слоев.

| Слой | Функция | Материал |

| Внутренний | Хорошая адгезия к фаршу, для того чтобы предотвратить отделение жира | PA |

| Термическое скрепление | PE PP CoPA | |

| Средний | Хорошие барьерные свойства | PE PA EVOH |

| Легкость окраски | PE | |

| Высокая механическая прочность | PA | |

| Внешний | Хорошие барьерные свойства | PA |

| Высокая механическая прочность | PE PA EVOH | |

| Легкость замачивания | PA | |

| Легкость нанесения печати | PA |

Взаимодействие между различными полимерами и функциональные свойства, которые они придают, в пластиковой оболочке могут быть сведены к следующей таблице.

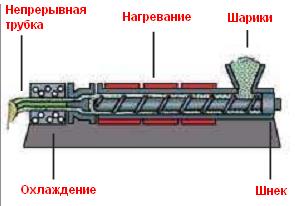

· Экструзия

Мы уже увидели, что полимеры, которые используются в производстве оболочки – это термопластики. Перед процессом экструзии, гранулы растапливаются и экструдируются сквозь форму большого калибра (в один или несколько слоев). Пластиковый полимер подается через специальную систему, которая обеспечивает постоянное течение расплавленного пластика в экструзионную головку. В то же время, когда экструдируется пластиковая трубка, вводится воздух. Обычно он вводится через патрубок, который находится в средине экструзионного кольца. Экструзионная система позволяет создать оболочку или пленку различной толщины.

Охлаждение должно быть равномерным, так как горячая часть более растяжимая, чем холодная. Если охлаждение не равномерно, некоторые части трубки будут толще, чем другие.

· Со-экструзия

В некоторых случаях, оболочка экструдируется в форму пленки. Позже она термически склеивается в форму трубки. Эта система также позволяет получать пакеты различной формы (в зависимости от направления шва). Оболочка иногда продается в виде рулонов пленки, и производители мясных продуктов используют машины для термосваривания, которые подключены к шприцу и клипсатору.

|

| Экструзия пластиковой оболочки. |

· Двунаправленная ориентация

Это процесс, который проводится для некоторых оболочек (ориентированных), в котором после экструзии первой трубки, оболочка растягивается (продольно и поперечно). В этом случае ее первоначальный размер увеличивается в два-три раза.

Неориентированная.

|

Однонаправленная ориентация.

|

Двунаправленная ориентация.

|

После того как структура зафиксируется, оболочка охлаждается. Посредством этого процесса, молекулы полимера выстраиваются и образуют сетку. Перед двунаправленной ориентацией, молекулы находятся в случайном положении, без какого либо выстраивания. С двунаправленной ориентацией, молекулы фиксируются в определенном положении до варки, когда сетка стягивается до начального размера.

Эффект такой же как если бы мы растянули кусок резины и заморозили его в этой позиции в жидком азоте и затем подогрели его. По мере того как резина нагревается, мы можем заметить, что она вновь принимает свою форму.

В двунаправленной ориентации, оболочка приобретает память. Благодаря двунаправленной ориентации, пластиковая оболочка принимает форму продукта. Это означает, что она расширяется, когда продукт нагревается и сжимается, когда он охлаждается без формирования морщинистости.

Ориентация также оптимизирует механическую прочность полимера и улучшает его барьерные свойства. Ориентация дает оболочке кристаллическую структуру (пространственно ориентированные молекулы), что также улучшает ее оптические или светобарьерные свойства.

|

| Морщинистость можно увидеть в некоторых продуктах после охлаждения. |

После процесса ориентации, оболочка проходит через систему нагрева, где снова нагревается для фиксирования размера. На последующих стадиях, оболочка сматывается в рулоны и подготавливается в соответствии с потребностями потребителя: с печатью, нарезанная, заклипсованная, перфорированная и гофрированная.

|

| Различные формы пластиковой оболочки. |

· Печать

В некоторых случаях, для того чтобы привлечь взгляд покупателя или в информативных целях, на рулоны пластиковой оболочки наносится печать по одной или двум сторонам с логотипом производителя, красивым дизайном или составом продукта.

Поверхность оболочки во многих случаях электростатично инертна. Нужно сказать, что все-таки существует небольшой электростатический заряд. Так как адгезия между поверхностями объектов определяется этим свободным зарядом, поверхность пластиковой оболочки в основном имеет низкую адгезию (включая адгезию чернил). Оболочка может быть обработана для увеличения этой адгезии. Один из способов называется «коронная» обработка. Она состоит в действии интенсивного электрического поля на пластик (пленку, оболочку и др.). Таким образом возможности создания электростатического притягивания с чернилами или другим веществом сильно возрастает.

|

| Пластиковая оболочка с печатью. |

Другой способ – это ионизационная вспышка или покрытие полярной субстанцией.

Чернила, используемые для печати на пластиковой оболочке должны быть водо- и жиростойкие, противостоять замораживанию и варке. Печать не должна влиять на процесс гофрации и не уменьшать механическую прочность при шприцевании.

Чернила и добавки должны выбираться, принимая во внимание необходимость адгезии на поверхность пластика и их способность к растягиванию и др.

Растворители, добавки или чернила, которые используются, не должны быть токсичными и должны быть разрешены к использованию, так как в некоторых случаях (например, при замачивании) они будут контактировать с пищевыми продуктами.

НАИБОЛЕЕ РАСПОСТРАНЕННЫМИ МЕТОДАМИ ПЕЧАТИ ЯВЛЯЮТСЯ:

Дата добавления: 2015-04-16; просмотров: 272; Мы поможем в написании вашей работы!; Нарушение авторских прав |